复合材料微成形技术回顾

-

摘要:

综述 ● 开放获取阅读更多

摘要:

复合材料从多种性能的组合中表现出优势,这是单一材料所无法实现的。目前,复合材料在微纳尺度的应用在医药、电子、航空航天和微工艺等领域受到了广泛的关注。微型制造是生产微型化复合材料零件的一种常用方法。然而,迄今为止尚未有较为全面的综述文献来回顾、比较和讨论目前正在广泛应用的用于生产微型化复合部件的微制造技术。本文定义了用于复合材料的几种主要微制造方法,对其子类进行了分类,并重点介绍了最新的进展、新趋势以及有关复合材料制备的产能、质量和成本的关键影响因素。本文提出了一项比较研究,阐述了复合材料制备的潜力和多功能性,以及可能的未来应用。本综述将有助于推广微制造技术在制备复合材料微型化产品方面的应用,以满足日益增长的工业需求。

1、前言

近年以来,微型化产品的应用在全球范围内一直在大幅增加1,对集约化、多功能、集成微型产品的需求不断增长。在电子2、微型工具1、航空航天3-5、医药和生物医学5-7、信息技术和电信8、汽车、微型机器人9,10等领域需求更为显著。因此,由于在不久的将来对纳米尺度的需求,产品和设备尺寸越来越小,降至微尺度。事实上,这种小型化的趋势在过去20年中迅速发展,主要是由电子和硅(Si)基产品驱动的。因此,基于硅的微制造技术已达到成熟水平,例如,微机电系统(MEMS)、光刻、镀锌、LIGA工艺和电化学沉积。然而,硅基产品在几何形状(限于二维(2D)和2.5D)、材料(仅Si)、机械性能(限于运动、强度)、成本(不适合大规模生产)方面有一定的局限性11-13。

为解决这些问题,研究人员找到了生产具有所需强度、更好耐久性、复杂几何形状、更好表面光洁度和成本效益的三维微部件的替代品,使用金属和陶瓷合金及其复合材料2,13。在不同金属、陶瓷、聚合物和复合基成分的微加工方面也取得了显著进展。他们的制造方法,操作原理,微型化带来的尺度效应,大规模生产,能源和材料节约等问题已经得到了彻底的研究13-15。还有许多书籍和文章指出了与这些材料的微观制造有关的各种关键因素和特点。

然而,使用大体积材料的可能性,如金属、陶瓷、聚合物及其合金,是如此的饱和,因此可能很难达到最佳的材料性能,如部件的耐久性和可靠性,即使使用最先进的技术16。另一方面,复合材料在机械、电气、磁性、光学和其他方面都表现出满足诸多新兴工业需求的无限可能性,而单一材料不能满足。复合材料的主要优点是具有较高的强度、韧性、刚度和抗蠕变性能,与传统材料相比,材料的腐蚀、磨损和疲劳性较小16, 17。通过选择合理的组合,也有可能获得特定的性能,如铜-铝(Cu-Al)包覆的复合材料,与单个合金相比,它们更轻、更强,并具有更好的可焊接性和更良好的导电性能18,19。因此,复合材料在当今从微观到纳米的各种应用中是不可缺少的。

虽然单一材料的微加工技术非常丰富,但是并不是所有这些加工方法都同样适用于复合材料微成品的制备20。此外,目前尽管对复合材料的微加工进行了大量研究,然而,这些研究集中在一个个单独的技术。因此,发表一篇回顾现有的复合材料微制造技术的文章,突出最新发展和未来趋势,将大大有利于科学合作,促进复合材料的微观制造技术。在本文介绍的工作中,综述了用于生产具有优异性能的微复合部件最先进的微加工技术。

本文首先定义了微制造和复合材料的基本概念,然后进行了全面简要的分类。由于复合材料领域广阔,本文重点主要集中在金属和陶瓷基复合材料上,不包括有机和聚合物复合材料。因此,对金属基复合材料(MMCs)和陶瓷基复合材料(CMCs)的尖端微制造方法进行了广泛的综述,突出了最新的发展以及未来的研究趋势和研究范围。影响复合材料微观制造生产率、成本和质量的关键因素,如尺度效应和基体强化界面特性,同时也是影响复合材料微观制造效率、成本和质量的关键因素,这些都会被探讨。为了展示复合材料微加工的潜力,采用一种新型的微加工方法,即热压实扩散键合(HCDB)法,制备了陶瓷与钢的双金属复合材料(HCDB)。并对所得结果进行了介绍和讨论。最后介绍了复合材料微制造的分析建模与仿真研究进展。还提出了一项比较研究,显示生产复合材料的效用以及可能的未来应用。本综述将有助于推广微制造技术,以制造具有性能高的微型化复合部件,来满足日益增长的工业需求。

2、微加工和复合材料的基本原理

2.1. 微型制造

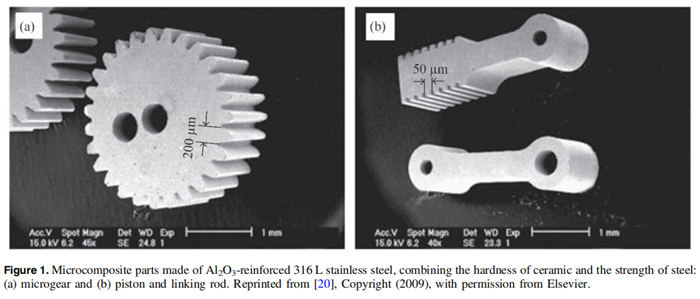

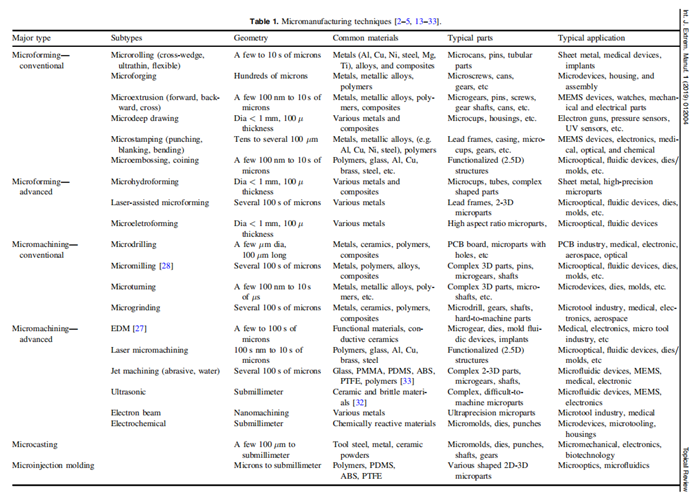

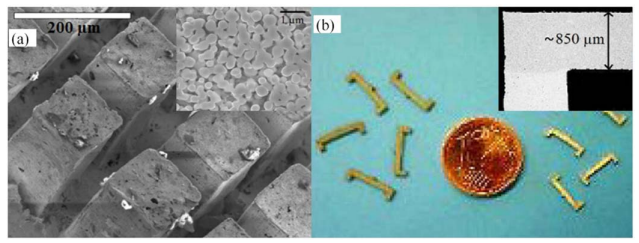

正如早期研究2,11-15所报道的那样,一些研究人员和工业人员已经讨论了微制造的概念和/或定义。微观制造的最简单定义是通过缩小整个生产过程,来生产占用空间较小,消耗资源和能源较少的小尺寸零件的系统。由于设备尺寸减小,系统的质量可以大大降低。这将导致能源消耗、间接费用、材料需求、噪音和污染减少,并最终促进更环保和可行的生产过程。由于制造周期的缩短和设备运转速度的提高,微加工也可获得更高的生产速率。在文献21中进行的一项研究表明了小型化的影响,并指出与常规生产系统/工厂相比,生产设施规模减少十分之一可能减少1/100规模的能源消耗。微制造最引人注意的是它能够生产特征尺寸小于100μm的部件22,23,接近人类头发的尺寸。图1显示了由氧化铝(Al2O3)-增强316L不锈钢复合材料制成的微加工部件,这些材料结合了陶瓷的硬度和钢的强度。采用了一种新的方法,称为“软成型技术”。该研究20报道316L不锈钢的硬度提高了1.8倍,使零件更坚固、更硬、更耐磨。目前有许多技术和工艺可用于制造微型化部件。根据所使用的材料,微制造可大致分为两大类:硅和非硅。在非硅基微制造中,通常使用的材料是金属、陶瓷、聚合物和复合材料。因此,该行业涉及并正在采用一些不同的制造技术。表1列出了一个实用的、简要的、种类齐全的分类,包括典型应用和常用材料。还有一个共同的趋势,将多个过程结合在一起,称为混合微制造24。这些过程所涉及的能量类型包括机械、电气、化学、电化学、激光和电子束25。工作原理包括机械力、热效应(熔化/蒸发)、溶解、烧蚀、再组装、塑性变形、固结、层压和烧结24, 26。与大尺寸产品相似,基于其生产方式的微成分也可分为减法、加法、连接、成形和混合过程3-5,27-30。

图1. Al2O3增强316L不锈钢为原料制备的微复合构件,具备陶瓷的硬度和钢的强度,(a)微型齿轮,(b)微型活塞连接杆。

2.2. 复合材料

随着现代制造业的快速发展,复合材料在电子、航空等各个领域被广泛用作先进的多功能材料。由于其独特的性能,消除了由于整体材料的物理和机械性能而造成的限制34,35。例如,碳化钨(WC)具有良好的硬度和耐磨性,但强度和韧性差36,37,而高强度钢具有优异的强度和韧性,但硬度和耐磨性都很低38-40。一种由WC和高强度钢组成的层状复合材料可以结合它们的优点,在许多工程实际中得到应用。

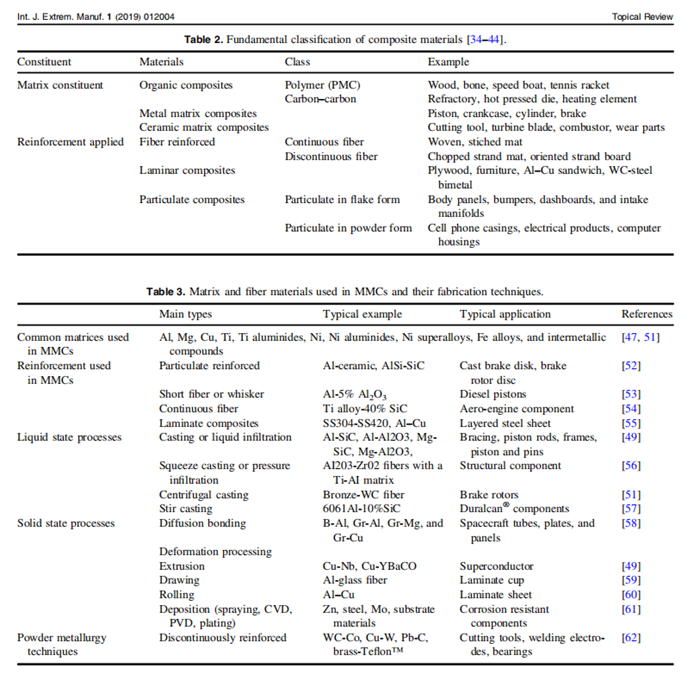

复合材料可以定义为由两种或两种以上具有相当不同物理和化学性质的整体材料制成的材料,当它们结合在一起时,产生一种材料与单个成分不同的特征。单个组分在完整的结构中保持独立,使得复合材料区别于混合物和固溶体41,42。因此,根据定义,每种复合材料基本上具有两种组分,即基材,即连续相,其通过增强相增强,即不连续相。在有三个或三个以上组分的情况下,该复合材料被称为混合复合材料43,44。复合材料在我们周围的自然界都是可用的,例如,木材、骨、组织等。在工业上,大多数复合材料都是以金属、陶瓷和聚合物为基础的17。复合材料可以以多种方式分类。如表2所示,可以基于矩阵和强化来进行有用且无所不包的分类。例如,含有钢筋的MMCs。 陶瓷颗粒、晶须和纤维近年来越来越重要。CMCs被认为是该领域的最新进入者45。在本研究中,特别关注的是金属和陶瓷基复合材料组件的微加工。

2.3. 金属基复合材料

对新材料的需求对制造业一直很重要。更好的力学性能,更轻的重量,更低的成本是开发新材料的关键因素46。由于目前的块体材料已经接近了极限,工程师们正在寻找复合材料来获得额外的强度、刚度和耐久性47。金属及其合金大部分以单一形式制造和成形;但是,它们也可以与另一种材料紧密结合以提高其性能,所得到的材料是MMCs48。在过去几十年中,MMCs的发展取得了重大进展,并被纳入了重要的工业应用。这些开创性的材料为当前的物质科学和发展开辟了无限的可能性49。MMCs的特点是可以根据实际应用选择材料定制49。与聚合物基复合材料相比,MMCs具有更好的性能。例如,与树脂相比,金属基体提供了更高的拉伸和剪切模量,更高的熔化温度,更低的膨胀热系数,更好的尺寸稳定性,更好结合能力,高延性和韧性,以及完全致密的能力50,51。MMCs主要由金属或合金作为基体材料和不同种类和形状的增强体组成。表3给出了MMCs的详细分类,并给出了所使用材料的典型例子、它们的应用和制造技术。

2.4. 陶瓷基复合材料

金属和金属复合材料已在工业中得到广泛使用。但是,在某些应用中,特别是在涉及高温的应用中,它们的继续开发潜力已达到极限。另一方面,陶瓷具有在相当高的使用温度下工作的优点。此外,低密度、高硬度和化学惰性使陶瓷潜在的性能极限超出了金属材料所能达到的极限。然而,陶瓷材料具有脆性和强度可靠性差的内在局限性。为了克服这些缺点,在过去二十年中报告了若干重大进展。最重要的发展出现在复合材料的形式,即,将多个组成相与合适的微结构结合,以获得所需的性能。一般来说,陶瓷复合材料是由两个或两个以上不同的陶瓷相在微结构尺度上结合,以提供单一材料无法达到的性能63,64。

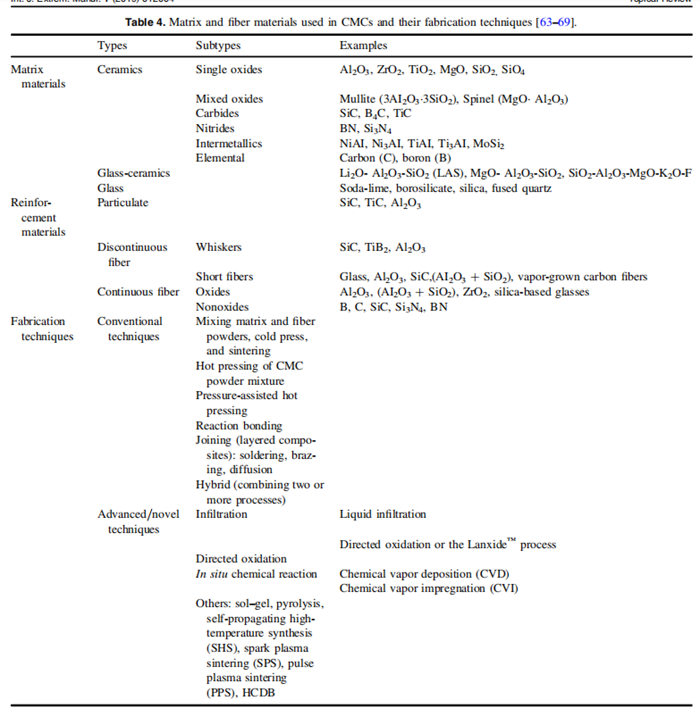

在复合材料领域,CMCs被认为是具有一系列令人印象深刻的特性和潜在应用的最新进入者45。由于制造工艺和技术的进步,各种类型的CMC已经投入使用,以满足不断增长的工业需求。这可分为四大类:(1)增强CMCs,(2)分级和层状复合材料,(3)耐火复合材料,(4)纳米结构复合材料。同样,根据所使用的材料、复合材料的种类进行分类,典型的应用和制造原理,有许多不同的制造CMCs的技术。表4总结了CMCs中使用的不同基质和纤维材料以及不同的制造技术。

3、复合材料的微成形

微成形是目前流行的微加工方法之一,传统的金属成形技术被缩小到微尺度。微成形通常被定义为在亚毫米范围内具有至少两个尺寸的部件或几何特征的形成。由于微成形技术比其他微加工技术具有许多优势,因此微成形技术是一种新兴的微加工技术,具有工艺简单,零件力学性能更好,产率高,材料浪费最小,净形状特性等优点14,70-73。

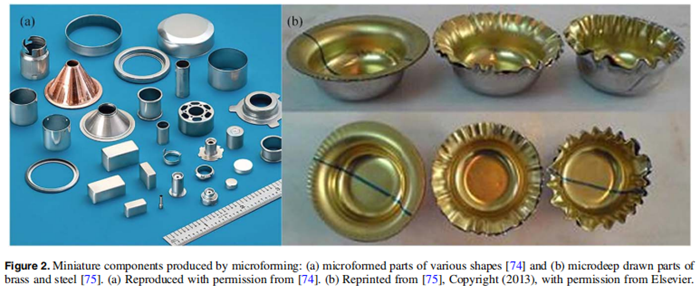

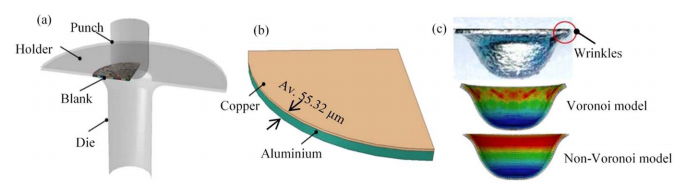

图2展示了一些通过微成形制造的微组件。多种材料类型可用于微成形,例如铝,铜,黄铜,镍,钛,镁和钢。最近,复合材料的使用受到了越来越多的关注。由于材料成本是工业生产中的一个主要问题,用更便宜的材料取代部分部件,同时保持零件的预期功能,节省大量成本。这引起了越来越多的关注,以此来降低生产成本。一个例子如图2(b)所示,其中黄铜部分被更便宜的钢所取代。此外,用轻质材料取代部分部件也会降低部件的重量。因此,复合材料在现代应用中在降低成本、减重、力学性能好等方面发挥着重要作用。在这一部分中,介绍了用于制造复合材料的各种切削刃微成形技术及其未来的发展趋势。

图2. 运用微成形技术制备的小型化构件:(a)不同形状的微成形件,(b)黄铜与钢的复合微深冲件。

3.1复合材料的微轧制

复合材料因其在工业上的大量使用而受到欢迎,为单一材料提供了更便宜、更轻和更强的替代品76。例如,层状复合材料的使用最近受到了极大的关注,因为它们的成本较低,具有吸引力的机械、电气和磁性能。叠层复合材料为需要高冲击和抗断裂能力的特定应用提供了可定制的性能77,78。这种复合材料在复合层之间有均匀的距离,通常采用物理气相沉积(PVD)技术制造,例如磁控溅射79-81和电子束沉积82-84。在机械方法中,滚动、锤击和摆动被用来粘合交替的薄板来制造复合材料。然而,滚动或滚动键合是一种流行的方法,由于其相对简单的加工流程和低成本,具有良好的商业化潜力。滚动也可以伴随着冷或热系统来定制材料的功能。通常,自下而上的PVD方法提供更精细甚至更微观的结构,而自上而下的机械技术产生更粗,不均匀的微观结构。然而,在轧制过程中,通过选择硬度和应变硬化率相似的材料,可以在一定程度上控制微观结构的均匀性,提供均匀的层变形,减少层夹。

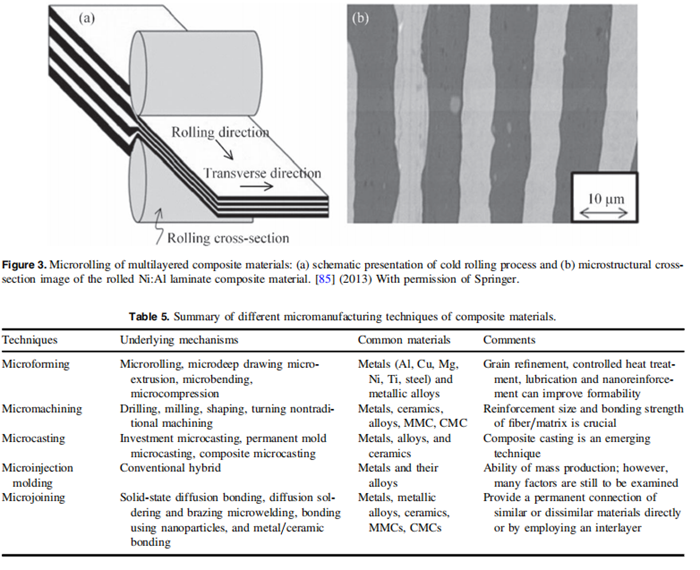

Stover等人85采用初始坯料厚度分别为25和18μm的重复冷轧法制备了镍(Ni)和铝(Al)的层状微复合材料。他们研究了材料厚度减薄的影响,并观察到厚度减薄较大时,层均匀变形较少且夹断现象较多,而厚度减薄较小时减小梯度较小且减小的幅度较小(图3)。Eizadjou等人86在室温下采用累积辊压粘合(ARB)来制造Al/Cu层状复合材料,并证明了具有优异性能的纳米结构层状复合材料的产生。道数的增加可能导致等轴晶的产生,并会导致硬度提高86。正如87中所报道的,两种材料的流动应力比应该是相似的和化学稳定的,以实现层间良好的冶金结合。微溶过程中加入热可以进一步改善晶粒细化88。另一种新兴的方法是添加纳米粒子来改善复合材料的性能。Yousefian等人89使用二氧化钛(TiO2)纳米粒子,并观察到铝基复合材料在微溶过程中的拉伸强度显著提高。因此,有许多技术可以实现,以提高复合材料的性能。然而,用于微轧制的材料的选择仍然受到限制,因此,未来研究的应具有相当大的范围,以尝试许多具有潜在的未来应用的材料的不同组合。此外,由于通过改善材料性能获得更精细的晶粒结构的趋势,剧烈塑性变形(SPD)可用于制备复合材料。虽然单一材料的SPD有了显著的进展,但它们在复合材料中的应用有限90-92。将SPD应用于复合材料的微凝胶中,可能会显著改善材料性能,因此值得进一步研究。

3.2复合材料微深冲(MDD)

MDD是一种基本的微成形工艺,被认为是最适用的钣金成形工艺之一。它在许多行业中被广泛用于生产微组件,例如微圆柱杯,矩形杯,圆锥形杯,球形杯,空心和类似盒的零件76,93。然而,这些微组件大多是由单一材料制成的。复合材料的MDD受到的关注有限,尽管复合材料具有许多吸引人的性能,如前面说过。例如,叠层复合材料可用于制造内部和外部条件不同的零件,如腐蚀、耐磨性、导热性等94-96。

复合材料的MDD似乎比传统的成形方法更复杂,有几个相关的参数会导致出现问题。拉制零件中可能会出现许多缺陷,必须对其进行准确处理和适当控制,以减少不合格零件的数量以及生产成本。复合材料MDD期间要考虑的参数包括毛坯保持力(BHF),施加的冲压力,毛坯的材料特性,毛坯的厚度,毛坯的堆叠顺序,冲头的速度,润滑和温度条件。此外,所用增强相的类型及其形状和尺寸也很重要。这些因素影响最终产品,可以调节起皱效应、撕裂效应和断裂缺陷。

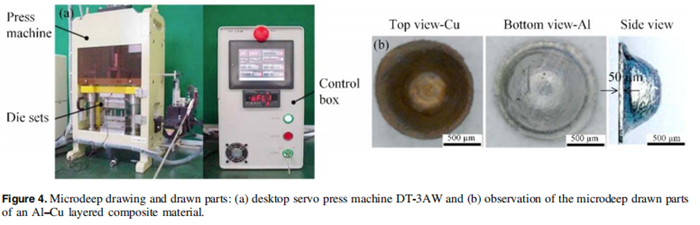

其中许多参数在传统的拉深和单一材料的MDD中都得到了深入的讨论;然而,它们并不像复合材料那样优越。贾等人76研究了Al-Cu复合材料50μm MDD过程中加热的效果(图4),并成功地制备了一种没有明显褶皱的微杯。另一个重要的参数是BHF,如94所报告的,它讨论了Al1050和不锈钢(SS)304层压板复合材料的MDD。尹等人18研究了钴(Co)-Al-Cu层合板复合材料的MDD,并观察到热处理过程中保温时间的增加可以改善成形部分的性能。因此,模具与试样之间的相互作用在复合材料的MDD中起着重要的作用。使用适当的润滑也会对成形性产生很大的影响。纳米粒子基油润滑剂可以提高复合材料的拉伸性,降低复合材料的成形载荷,如93所观察到的,其中讨论了Al-Cu复合材料的MDD。复合材料的MDD方面取得了一些进展;然而,文献仍然没有描述在MDD过程中不同层压板和/或基体-增强相互作用的界面行为。不同层的材料流动特性(防止缺陷,例如,皱纹和折叠)在MDD期间需要进行敏锐的分析。研究拉伸复合材料零件的应力应变分布也需要进一步的研究来发展这一有前途的领域。

图3. 多层复合材料的微轧制:(a)冷轧过程示意图,(b)NiAl层状复合材料横截面微观组织形貌。

3.3微成形复合材料的其他技术

除了上述微成形技术外,微挤压、微压印、微弯曲、微嵌入、微冲压、微切割和微涂层也引起了人们的关注,制备了具有多种应用的微产品。显然缺乏对使用上述技术用复合材料制造微零件的潜力的检验97-104。然而,近年来报道了一些创新的微成形方法来制造复合材料零件。Patel等人105报道了一种新型的微球驱动的微成形方法和氧化铋(Bi2O3)增强的Al复合微零件的制造,提出了一种数学模型和临界成形过程。Dusza等人106研究了碳增强的氮化硅-碳化硅(Si3N4-SiC)复合材料的弯曲和接触强度,并阐明了其断裂机理。Cui等人107通过多步热处理和压制工艺制造了微层压硼化钛-钛铝(TiB-TiAl)复合片。张等人108通过微挤压对氧化锡/银(SnO2/Ag)颗粒增强MMC进行了模拟。采用有限元法研究了挤压角、挤压比和冲压速度对微挤压过程中颗粒变形和再分布的影响。当复合材料被微成形时,通常可能出现与传统技术不同的情况。基体中增强相的变形行为(颗粒分布)在微成形中起着重要的作用。所用增强相的尺寸和类型及其与基体材料和工具的相互作用可能具有重要意义,需要对其进行研究。

图4. 微深冲以及微深冲构件:(a)台式伺服压力机DT-3AW,(b) AlCu复合材料微深冲件。

4、复合材料的微机加工

即使复合材料在近终型成形的情况下进行加工,但进一步的加工操作通常是不可避免的,以确保其具备应用的准确功能。由于对复合材料的切削加工机理还没有很好的了解,揭示复合材料切削行为本质的实验研究需要大量的实验测试。为了提高实验工作的熟练程度,提取更多的信息,设计了实验方法来研究复合材料的可加工性。另一种方法是响应表面方法,如112中关于切削力的报告和113中关于表面粗糙度的报告。另外,有限元方法也被用来研究复合材料的切割机理,如114中所报道的,以研究SiC/Al MMC的切割机理。在本节中,讨论了影响复合材料有效微加工的各种因素。此外,还说明了用于复合材料微机加工的一些先进的非传统技术。

4.1 影响复合材料机加工的因素

复合材料的微观结构和晶粒分布在复合材料的机加工中起着重要的作用。 受微机加工的常用工程材料的晶粒尺寸在100nm-100μm115,116范围内。通常认为刀刃的半径(即圆度)和进给速率值在几百纳米到几微米的范围内,这也与晶粒尺寸相当。因此,复合材料的晶粒尺寸、晶粒分布和整体结晶性质的影响在微观机加工中起着至关重要的作用,详见115,117,118。据报道,均匀的粒度分布对更好的尺寸精度和高表面质量具有积极的影响。Vogler等人119研究了冶金相对切削力的影响。在120-122中提出了一个有限元模型来评估晶粒尺寸和晶粒分布变化引起的应力、应变、温度和损伤分布。

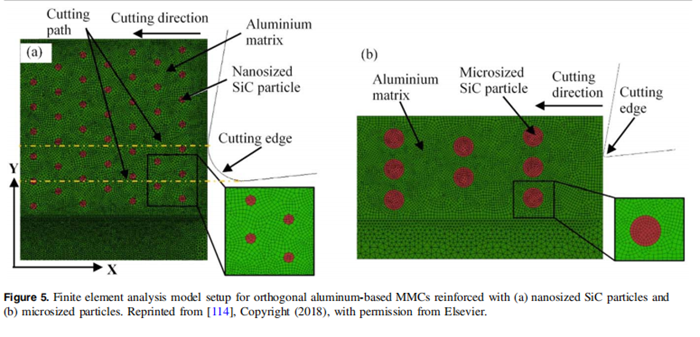

另一个重要的参数是复合材料中使用的增强相。由于颗粒/纤维的存在,复合材料的材料去除率和芯片形成机理不同。Teng等人114利用有限元方法(ABAQUS)对微纳米粒子增强SiC/AlMMCs的切削加工的机理进行了有限元法模拟。他们报告说,纳米尺寸的颗粒在加工过程中保持完好无损,并且更可能产生连续的切屑,而微米尺寸的颗粒则容易破裂并易于形成不连续的切屑(图5)。因此,与微尺寸相比,纳米增强的MMCs可以获得更好的加工表面质量和更少的缺陷。根据所调查的文献,复合材料的加工机理尚不完全清楚,特别是微纳米粒子增强复合材料。需要进行进一步的研究(理论和实验)以揭示复合材料微机加工的基础,应力和应变分布,工具磨损,破坏模式,切屑形成和颗粒行为等方面。

图5. Al基复合材料的有限元模型:(a)SiC纳米颗粒增强;(b)微米颗粒增强114。

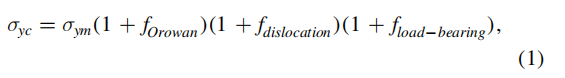

另一个重要因素是加强的效果。机械加工主要是在压缩断裂极限下,一种材料连续或不连续地断裂,然后这些材料被移走过程123。复合材料机械性能的改善(例如屈服强度和韧性)在很大程度上影响了材料的断裂特性。几位学者试图通过不同的强化机制来估计增强屈服强度124-126。主要有三种强化机制:(1)奥罗万,(2)位错密度强化,(3)承重强化124-128。Zhang等124提出了一种预测纳米颗粒增强的MMCs屈服强度的模型,并揭示了增加的屈服强度受许多因素控制,例如所用纳米颗粒的尺寸和体积分数,CTE值之间的差异。纤维和基质,以及加工后的温度变化。方程(1)给出了预测提高屈服强度的数学方程:

其中σym 是复合材料的屈服强度,fOrowan,fdislocation, fload-bearing分别为奥罗万、位错密度强化和承重强化机制。

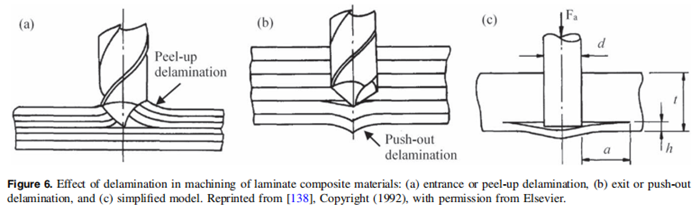

然而,当处理实际条件时,由于复杂的微观结构效应,材料的去除过程显得更加复杂,不能仅用屈服强度来解释。因此,有必要进一步研究以了解复合材料加工过程中的断裂机理和切屑形成123-132。由层压复合材料制成的组件通常需要通过各种加工操作进行微特征化,例如微穿孔,微锯切,微路由和微研磨。然而,微穿孔或打孔可能是层压组件中最重要和最常用的机加工技术133。在层压复合材料的加工过程中可能会出现分层,这会严重降低组件的承载能力,因此必须避免。分层不仅会降低装配公差和轴承强度,而且在疲劳载荷下可能会导致持久性能下降134-136。分层可以由三种机制启动,如图6所示:剥离顶层,冲压出出口附近的未切割层,热应力模式137,138。在钻孔的入口周围会发生剥离(图6(a))。当钻头边缘接触地面时,通过钻头凹槽倾斜的剥离力会导致板层彼此分离。顶出分层发生在钻孔周围的出口外围(图6(b))。由于钻削过程中由于高速工具样品接触而产生的热量,因此出现了热应力模式(图6(c))。已经发现,顶出分层导致的剥离比其他机制更严重。从此以后,大多数研究都更加关注顶出分层139-144。

图6. 层状复合材料加工过程中剥离的影响:(a)进入式剥离,(b)顶出式剥离,(c)简单模型138。

4.2复合材料的非传统加工

在许多情况下,由于磨料强化成分的存在,使用常规技术或工具材料对复合材料进行微加工是困难的,这可能导致几种情况的问题,如分层,表面质量差,严重的工具磨损145,146。此外,传统的材料去除方法往往会在复合材料中引入表面缺陷、裂纹和残余应力146,147。在某些情况下,例如难以加工的零件和陶瓷基脆性复合材料,常规技术无法提供所需的加工性能。非常规微加工技术的出现克服了许多此类限制。当前,有许多不同的非常规微加工技术被广泛用于许多工业应用中,例如激光,电火花加工(EDM),电化学加工(ECM),磨料喷射加工和微研磨。这些过程用于复合材料的精密加工,其中材料的去除过程不受样本材料的硬度,强度或韧性的影响148,149。

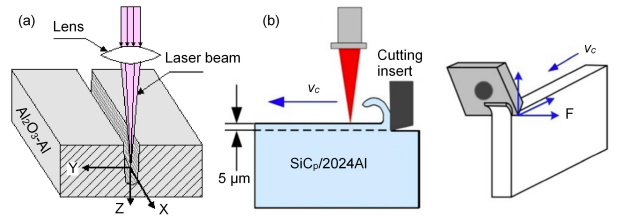

激光微加工是加工难加工复合材料的一项重要的现代技术。Lie等人151使用皮秒激光在SiC/SiC复合材料中产生了直径为几百微米的孔。Biswas等人145也采用这种方法Al2O3-Al复合材料进行了显微切割。Wang等人150将激光加热与常规机加工相结合,用于切割(SiCp)/2024Al复合材料。图7(a)和(b)介绍了激光加工的一些典型例子。同样,电火花加工也被用来加工由复合材料制成的零件。在此过程中,不施加机械力,它与试样的硬度无关。Li等人152使用EDM在二硼化锆(ZrB2)-SiC-石墨复合材料中产生了微孔。Paul等153研究了新开发的SiC-20%氮化硼复合材料的微钻。同样,几位作者研究了复合材料的EDM微加工,例如SiCp-Al149,SiC-碳化钛氮化物(Ti2CN)154,155和SiC / Al147。因此,据报道,ECM是不具有热影响区的难加工材料的最合适工艺之一。该过程已在各种应用中得到了充分利用,提供了更高的加工速度,更好的精度以及对加工表面的良好控制156,157。示例包括在Al-Al2O3-碳化硼(B4C)混合MMC 158,AA6061-二硼化钛(TiB2)157和Al-6%MMC 159中加工400μm孔。对于加工玻璃和玻璃纤维增强塑料(GFRP)复合材料,喷砂加工可能是一种合适的技术,如160中所述。同样,如Zhao等人161报道的那样,超声研磨是加工陶瓷基复合材料并研磨Al2O3-氧化锆(ZrO2)的一种优选方法。尽管以上结果提出了用于复合材料微加工的各种技术,但其基本机理尚未得到很好的理解39,40。另外,关于微增强复合材料的机械加工能力的研究很多,并且关于纳米增强复合材料的文献不足。因此,有必要进行进一步的研究以全面了解复合材料的纳米增强。

5、复合材料的微型铸造

微铸造,能够制造微型部件,也被称为微精密铸造162,是微制造的关键技术之一。该技术已成功应用于外科器械、牙科器械、生物技术器械和机械设备中的微型零件生产163。微铸造通常被认为是一种熔模铸造工艺,如失蜡技术和熔模技术164。它主要具有近终型成形、铸造复杂零件、低材料损耗和快速生产的优点165。其他的微铸造方法包括永久模具铸造和复合微铸造。在永久模具铸造中,研究的重点是寻找合适的金属或石墨模具用于铸造微型零件;而在复合铸造中,研究的重点是连接或组装两种不同的材料或结构164。

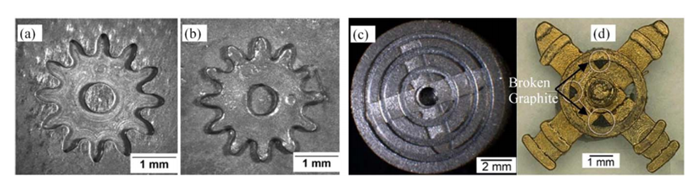

对熔模微铸造的研究主要包括寻找合适的铸造参数162、可达到的纵横比166、表面粗糙度167、合适的模具设计168、微铸造参数、微结构与力学性能之间的关系169-173和分析模拟174。然而,熔模铸造会产生粗糙表面167。为了克服这一缺点,引入了永久模具铸造。然而,该工艺仅限于低熔点合金,例如铝(Al)、镁(Mg)、锌(Zn)、锡(Sn)和铅(Pb)175,176。Baumeister等人164使用金属(钢)模具和陶瓷(石墨)模具对铝青铜进行了永久模具微铸造,并制造了几毫米的微齿轮,如图8所示。它是毫米级的,目前仍处于初级阶段,但可以在实际生产线条件下生产出来。因此,永久模具铸造具有重要的现实意义,值得进一步研究。

图8. 在永久模铸造中,(a)用钢模具铸造的研磨齿轮,(b)在真空室中用铝青铜材料铸造的齿轮(模具温度为280度),(c)石墨模具中的研磨结构(宽横浇道)(d)在永久石墨模具下的铝青铜材料铸造。在模具保持在400度时具有三处石墨裂纹164。

另一种新兴的微制造技术是复合铸造,用于生产由不同金属和陶瓷组成的复杂形状的微零件或微系统。这种方法的主要优点是能够在一个步骤中制造多组分零件,而无需使用任何连接或装配过程。所选择的材料组合可以实现复杂的功能和改善的机械性能。另外,也可以在铸造后不需要额外的装配步骤就制造出具有可移动连接的部件。Ahmeti等人177研究了铝青铜和ZrO2陶瓷的金属-陶瓷复合铸造。由于所用材料的热膨胀系数(CTE)不同,制备了两种化合物:在陶瓷微零件周围用铝青铜浇铸,让浇铸的铝青铜自然冷却到室温,以制备一种化合物(类似于图9(a))。铸造成的陶瓷微部件,如车轮,形成可移动连接的复合件,如图9(b)所示。然而,在不同材料之间产生稳定的机械结合的能力仍然是复合铸造面临的一个主要挑战。通过选择适当的组合,考虑它们的物理性质(如CTE)和润湿性,以形成一个力平衡的微系统,可以将这一缺点降到最低。进一步的工作可以集中在改善生产系统上,扩展微复合铸造材料的种类和机械性能的特征化。

图9. 复合铸造的典型例子:(a)在800℃下,在高速钢制成的钻头周围进行铝青铜金属-金属复合铸造(钻头直径为1 mm)164;以及(b)在1000℃下,通过将ZrO2陶瓷齿轮复合铸造到铝青铜轴上,制造成可移动轴与轴环的连接件177。

6、复合材料的微注射成型

注射成型是一种著名的近净成形产品制造技术。该工艺的独特之处在于可以批量生产、减小成本提高效益、生产复杂形状零件以及使用各种材料(包括复合材料)。为了充分利用这些特点,微注射成型技术已经成为一种很有前途的小型化元件批量生产的方法。然而,虽然该工艺已被广泛应用于高分子材料,但其在金属/陶瓷基微构件中的应用仍受到限制。Liu等人178阐述了一种称为微功率注射成型(ÌPIM)的方法,并展示了将该方法用于生产金属或陶瓷微部件的可能性。Merz等人179分别用韧性ZrO2和可硬化不锈钢制造了几百微米的微型齿轮和拉伸试验棒。

微注射成型是传统注射成型工艺的小型化,它继承了传统注射成型工艺生产成本低、近净成形、几何复杂、公差好、重现性好的特点180-182。迄今为止,大多数微注射成型工艺都是基于单一金属或陶瓷材料的制造。这种复合材料制备工艺的探索才刚刚开始。Kim等人183 如180对WC-Co复合材料所做的基础研究一样,对制备金属基复合材料也进行了基础研究(图10(a))。同样,Kim等人在184-185中分别使用了WC-Cu316L和17-4PH复合材料(图10(b))。如186所述,也报道一些混合技术,使用激光微加工技术制造不锈钢和ZrO2复合材料的微组分。

图10. 复合材料微注射成型的典型例子:(a)1050℃烧结5h的W-30wt%Cu复合材料微柱阵列的扫描电镜照片(角部表面微观结构)183,以及(b)由非磁性钢(316l)和铁磁性钢(17-4PH)、绿色(左)和烧结零件(右)以及微观结构(拐角)制成的微编码器复合材料182。

虽然研究已经揭示了利用微注射成型技术制造复合材料微构件的可行性,但这一领域的研究和开发仍处于萌芽阶段,许多不足之处有待进一步研究。此外,与传统方法相比,由于亚微米级或纳米级粉末用作原料,并且精度都是微米级的,因此微注射成型具有固有的挑战187。然而,自动化和控制技术的进步,加上工具精度的提高,可能会使最终产品的偏差和未来生产的困难降到最低。

7、复合材料的微连接

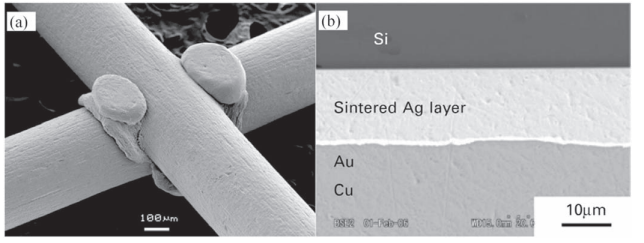

连接(宏观、微观甚至纳米级)已成为当今制造和组装过程中的重要组成部分,为组件提供了多功能能力。在越来越小的规模上成功的微连接似乎是制造复合材料零件的关键技术之一。它在微电子封装与互连、医用植入物、电池、传感器与传感器、光电子等领域有着广泛的应用188。人们越来越需要将纳米结构块(例如,纳米线和纳米管)与微尺度和中尺度器件结合起来189,190。随着微型化的不断推进,微连接技术不断面临新的挑战。连接方法的主要目标是通过有效的化学或机械连接在零件和/或构件之间提供永久连接。当单个部分在原子结构中不兼容时,也可以加入夹层,例如陶瓷/金属连接。据报道,有许多不同的技术可以在微尺度上连接组件。这包括微电子引线键合191192、固态扩散键合193194、纳米粒子键合195–197、扩散焊接和钎焊198,199、激光微焊接200–202、电子束微焊接203,204、电阻微焊接205,206、粘合剂键合207、陶瓷/陶瓷键合208–211,陶瓷/金属键合40212等。图11(a)和(b)分别显示了相似和不同材料微连接的典型示例。在许多情况下,对微连接的良好理解需要来自不同领域的多学科知识,即材料科学(冶金),固体和流体力学,物理,化学,电气工程和电子学。设计简单、易于控制和更高的结合质量将是微连接领域未来研究工作的一些目标。

图11. 微连接的典型示例:(a)镍钛(nitinol)横丝接头的横丝微焊接213和(b)使用在573 K下以2.5兆帕的结合压力结合的复合银纳米粒子对Si芯片到铜接头的横截面微观结构的BSE图像214。

8、复合材料的其他微制造技术

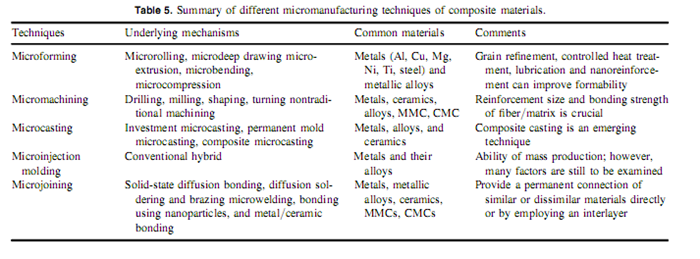

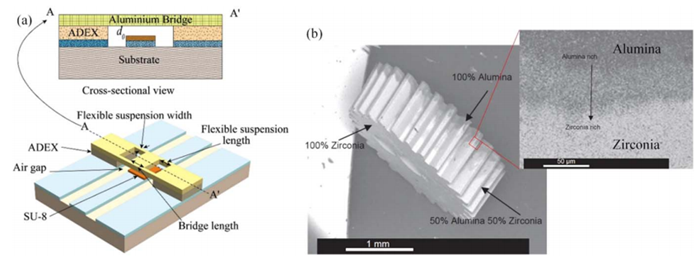

表5总结了复合材料的不同微制造技术。除了这些微制造技术外,激光基混合技术、添加剂微制造、先进的烧结工艺(如热等静压、火花和脉冲等离子烧结)和软光刻技术在制造由复合材料制成的微导管方面也引起了极大的关注。近年来,基于激光微制造已经取得了阶段性成果,包括激光添加剂制造215,216、选择性激光熔化217,218、激光微结构与微光刻结合219、激光光栅扫描220和激光表面工程221。Obuh等人219提出了一种基于激光微结构和非洁净微光刻技术以及所制备的MEMS开关和变容二极管的低成本微制造方法。MEMS可移动结构由14μm厚的铝箔制成,这些铝箔通过5μm厚的SU-8介质锚(图12(a))悬挂而成。Gu等人215使用激光添加剂制造了WC增强铁基MMC。Hassanin等人222利用软刻蚀技术制备了一种由Al2O3和ZrO2组成的多层功能梯度微陶瓷齿轮元件,在接合处没有明显的裂纹。表5. 复合材料不同微制造技术综述

图12. 一些先进的微零件复合材料微制造方法的典型例子:(a)激光微结构和非洁净微光刻制备的MEMS开关的三维截面模型219;以及(b)采用软刻蚀技术制备氧化铝和氧化锆功能梯度微陶瓷齿轮元件的扫描电镜图像222。

复合材料微制造的另一个重要进展是添加剂制造。目前,有许多在这些技术上的研究。Li等人223使用3D添加剂制造了铜和铜镍合金增强铁基金属玻璃复合微构件。相似的技术是采用选择性激光熔制TiB不连续增强Ti合金复合材料微零件224,采用TiB增强316 L SS复合材料微零件225,采用TiB增强316 L SS复合材料微零件226。有关3D微添加剂制造技术的详细回顾,请参见227。Franchin等人228介绍了一种称为直接墨水书写的方法来制造CMC微组件。Alias等人229利用低温共烧陶瓷技术制备了一种玻璃和陶瓷层合复合材料。这些最新进展表明,开发结合多种制造工艺的新方法和新技术是一个共同的趋势。这些现代混合技术显示了由各种复合材料制成微零件的制造可能性,包括纤维/颗粒增强材料、层压材料和功能梯度材料;因此,它们值得进一步研究。

9、复合材料微制造中的关键因素

由于现代应用对微构件的广泛需求,其制造技术受到众多学者的关注。将传统制造过程的各种参数从宏观尺度缩小到微观尺度是一种众所周知的策略。然而,虽然微制造技术的进步得益于相对成熟的科学背景,但也存在着一些传统制造无法机械复制的问题,这些问题也有区别。因此,在处理复合材料的制造时,有一些额外的因素,如纤维/基体的相互作用,在缩小到微尺度时出现。在本节中,我们将讨论一些与复合材料微制造相关的关键问题。

9.1、尺度效应

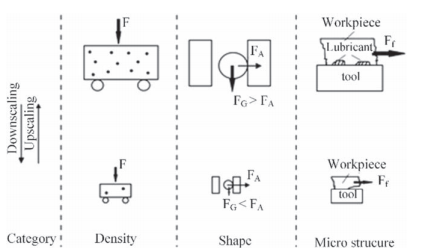

尺度效应一般可定义为当工艺或试样的几何尺寸改变或通常减小时,与预期结果的偏差230。根据密度、形状和微观结构,尺度效应主要分为三类230,如图13所示。因此,在微成形中,存在另一种类型的尺度效应,称为摩擦学尺度效应14。这些尺度效应产生了许多不同的问题,包括机械、摩擦学和材料行为的分散性,许多作者对此进行了广泛的研究73,231。随后,为了处理尺度效应,人们进行了各种策略,例如微观结构细化103和在微制造过程中进行加热232。复合材料中的尺度效应似乎更为严重,尤其是复合材料中使用的增强相尺寸和数量是重要因素,如Wisnom等人233所述,认为强度有随试样体积增加而降低的趋势。随着尺度的增大,尺寸效应减小。然而,在复合材料比例定律中,由于纤维直径和长度、纤维/基体界面、铺层、自由边效应和应力梯度的变化等微观结构的不均匀性,它们并不是简单,而是相当复杂。

图13. 尺度效应的分类

9.2、界面行为

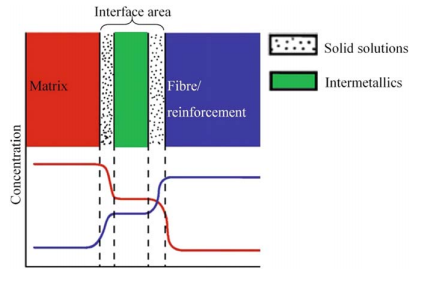

复合材料的特性可归结为三个主要因素:(1)增强元件或纤维,(2)基体材料,(3)纤维/基体界面。复合材料中纤维/基体界面的重要性在于界面占据的内表面积相当大。例如,对于含有中等纤维部分的复合材料,其最高可达3000 cm2 cm−351。影响复合材料界面区域的因素包括增强材料的表面粗糙度(大多数纤维或增强材料显示出一定程度的粗糙度236)、界面的结晶性质以及界面处的相互作用。图14显示了复合材料界面的典型示例。在界面处发生的结合可以是机械的、物理的或化学的。应注意的是,最大限度地提高粘结强度并不总是目标。如果界面过强,即比增强相强,则会导致脆化;界面的应变失效率最低。因此,具有最佳界面结合强度的界面最好具有增强的韧性,而且对强度参数没有太大的牺牲。最佳界面结合强度可以通过两种途径获得:纤维或增强体表面的处理或基体成分的改性。

因此,在微制造过程中,应特别注意要保持最佳的界面强度,以获得所需质量的复合材料。

图14. 复合材料界面区域的典型示例,显示固溶体和金属间化合物的形成以及基体和增强

10、实验演示

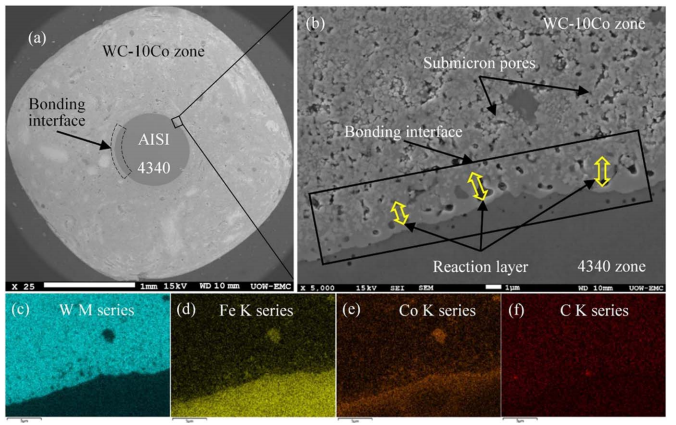

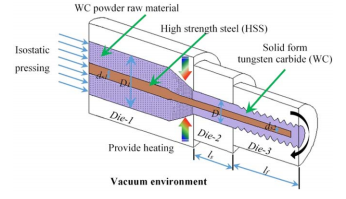

为了展示复合材料微制造的潜力,制备了硬质合金与高强度钢的双金属复合材料。实现了一种新的微制造方法,即HCDB。在这个过程中,加热和加压同时作用。通过焦耳效应使电流通过电阻导电样品所产生热量。实验在Gleeble-3500热机模拟机上进行。Gleeble 3500是一款功能强大的机器,能够在高真空环境中执行许多高精度控制的实验操作。在这一过程中,电流以单脉冲或多脉冲的形式通过粉末压坯,导致加工时间极短,从而导致单个粉末颗粒之间的快速结合。因此,粉末颗粒的聚并发生得非常迅速。此外,获得粉末的全密度导致渐进压力。因此,碳化物颗粒在高温高压下与钢在界面处发生相互作用,导致它们之间的元素互扩散。这最终导致WC-10Co与AISI 4340钢结合,实现了陶瓷与钢的双金属复合。分析了烧结时间、压缩压力、烧结温度等实验参数对烧结过程的影响,优化了操作条件。图15显示了在1250℃、160MPa压缩压力和20分钟烧结时间下获得的双金属复合材料的横截面显微照片。

图15. 制备的WC-10Co和AISI4340钢双金属复合材料的FEG扫描电镜图像,(a)全截面图像,显示它们之间的良好结合(b)WC-10Co/AISI4340钢结合界面的磁图像,以及显示(c)WC,(d)FE,(c)Co和(d)C元素相互扩散的EDS元素分布图,由HCDB在1250℃、160MPa和20分钟烧结时间下制造

如图15所示,陶瓷和钢材料之间实现了良好的结合。双金属复合材料的力学性能是通过评估试样的显微硬度和测量结合剪切强度来确定的。结果表明,基于HCDB技术的粉末-固体键合促进了合金元素的互扩散,从而有助于制备具有良好键合性能的金属陶瓷-金属双金属复合材料。然而,在较低的实验结构(即烧结时间、压缩压力和温度)下,元素的互扩散并不显著。通过增加这些参数,可以增强键合。所获得的最大结合强度为223MPa,烧结碳化物的密度为98%(相对于理论密度),1250℃时的显微硬度为2272.3HV。所研制的WC-10Co/4340钢双金属复合材料在同时需要高硬度和高强度的应用中具有很大的潜力。

11、复合材料的模拟与建模

金属和CMCs正在替代其他单一材料,以应用于更高的成本和更强的性能相平衡的领域。由于对复合材料的增强/基体行为缺乏清晰的认识,因此有必要采用试错法来成功地制备复合材料,这通常是非常昂贵的。因此,为了充分利用金属基复合材料和金属基复合材料的潜力,降低不必要的部件失效风险,有限元分析(FEA)等建模和仿真工具可以方便地对材料在工作条件和温度下的性能进行无损评估。有限元分析可用于评估机械性能,如层间剪切性能、累积损伤失效和裂纹扩展237。在本节中,我们将介绍在微制造过程中使用有限元法检查和验证复合材料的设计、力学性能和失效模式的一些最新进展。

11.1、复合材料微制造模拟

在复合材料中,残余应力(RSs)可以由增强体和基体材料之间的热失配或在制造过程中交替的板材之间的热失配产生。它可能严重影响微组分的强化。因此,与传统方法不同,基于微观力学的模拟方法更适合于对微构件制造过程中的热RSs效应进行综合分析。研究表明,热RSs能显著降低复合材料的屈服强度和极限抗拉强度。因此,考虑热应力对于预测复合材料在微制造过程中的整体弹塑性特性至关重要238。

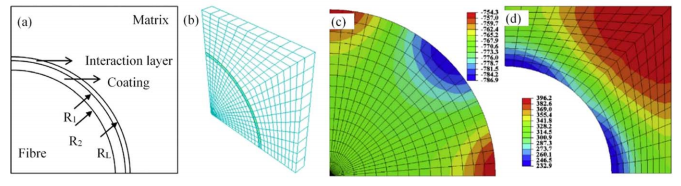

Haghoo等人239对碳纳米管(CNT)增强铝复合材料进行了模拟。所考虑的变量包括纤维体积分数(FVF)、碳纳米管的长径比和定向行为、碳纳米管在基体中的团聚程度对碳纳米管增强铝基复合材料的弹性模量、热膨胀行为和整体弹塑性响应的影响。Aghdam等240模拟了制备工艺参数和FVF对SiC/Ti复合材料残余应力的影响。还考虑了涂层、交互作用层和应力松弛的影响。如图16所示,由四分之一的纤维、涂层、交互层和相应的基质材料组成的三维代表性体积元素(RVE)被用于评估MMC内的RSs。图18(c)和(d)绘制了SiC / Ti合金复合系统的纤维和基体中轴向应力分布的应力轮廓。

通过使用以下方程式计算纤维体积分数,获得RVE成分的尺寸:

R_2 = R_1\sqrt \left(1 - v_c \right) (3)

其中,vf和vc分别是纤维和涂层体积分数,R1和R2是涂层的外半径和内半径,a表示RVE的宽度,如图18所示。

图16. 具有代表性的体积元素示意图,详细说明:(a)复合成分和(b)有限元网格。(c)纤维和(d)基体中的轴向应力分布,冷却速度为0.64℃s-1,纤维体积分数为32%(单位:兆帕)

图17.(a) ABAQUS中MDD的装配模型;(b)Al-Cu材料的毛坯模型;(c)实验和仿真中的成形件模型

Jia等人76开发了一个有限元模拟模型,通过在ABAQUS软件中使用连续壳单元,来检查MDD过程中双层Al-Cu复合材料(~50Ìm厚度)的变形行为(图17)。引入Voronoi镶嵌模型来表示层合复合材料的颗粒,以解决在微制造过程中坯料的尺寸效应。每个Voronoi镶嵌都根据实验数据赋予不同的力学性能,从而保持了晶粒的非均匀性。因此,可以获得准确的结果241,242。文献93研究了纳米润滑剂在Al-Cu复合材料MDD过程中的应用,并说明了冲压件成形性能的显著改善。添加纳米润滑剂还可以降低拉伸力,提供更均匀的厚度分布,并提高微构件的表面质量。根据文献综述,现有的模拟工作大多基于微成形技术,特别是微轧制和MDD。同时,也有一些关于各种复合材料的研究,包括MMCs和CMCs,以评估纤维/基体在其制造过程中的相互作用行为。然而,在模拟其它微制造技术方面,如复合材料的微加工和微腔技术的研究数量有限。这导致了大量的进一步研究,有许多可能获得令人兴奋的结果,以解决许多实际问题。

11.2、一种新型复合微钻头微制造方法的建模

研制出WC与高强度钢的复合材料,可制备出综合性能优异的复合微钻头。外层WC晶粒为纳米晶,具有较高的硬度、耐磨性和断裂强度,而内层钢材料具有较高的强度和断裂韧性。采用直接粉末/固体固结挤压成形技术可制备CMD。微挤压系统的示意图如图18所示。模具1将用于粉末固化和挤压成型,而模具2和3将用于制造CMD。模具2和3是可拆卸的,挤压过程完成后可以方便地拆卸。值ls、lf和D分别表示所生产的CMD的柄长、流动长度和直径。将生产直径数百微米的微型钻头。模具3将是可旋转的,并且由于在挤压过程中零件上存在咬边现象而设计为带有切割槽的分体式结构。模具3将根据生产的CMD的柔性结构进行设计。

图18. 用于制造CMD的微挤压装置的示意图。

此外,利用有限元模型可以模拟WC粉末的行为和高强度钢的结合现象。描述两种材料在凝固过程中行为的本构关系可以包含在有限元模型中。由于钢与WC的材料性能差异很大,复合挤压过程中会产生非均匀变形。因此,在微挤压中,变形区的大小与组成晶粒的大小相当,所以,晶粒取向对应变分布有影响。每一个晶粒不仅要根据刀具的形状变形,而且要根据刀具的有利方向变形。单个晶粒的随机取向和尺寸导致材料行为的不均匀性,从而导致散射随试样尺寸的减小而增大。因此,考虑到这些参数对于成功的模拟和实验研究是非常必要的,也是未来的发展前景。

12、结论和建议

在这项研究中,我们提出了微制造复合材料的潜力。虽然有许多关于微制造技术以及复合材料的研究,但没有全面的文献综述复合材料的最新微制造技术。由于单一材料已经达到极限,复合材料代表了一个新兴的未来。在不久的将来,复合材料将应用于许多工业,特别是在需要优越材料性能的地方。微尺度制备复合材料是一项具有挑战性的工作。与传统材料不同,复合材料在微制造时需要精确考虑许多因素。在这项研究中,对现有的用于制造复合材料的微制造技术进行了评述,讨论了它们的最新发展、新趋势和关键因素的影响。通过对比研究,说明了复合材料的生产潜力和多功能性,并展望了其应用前景。确定了现有技术的不足和研究的差距,并提出了满足未来需求的指导方针。此外,在本研究所涵盖的大多数领域中,越来越需要进行更多的分析建模/仿真工作,因为迄今为止大多数可用的结果往往是实验性质的。可从本研究中得出的主要建议总结如下:

与宏观制造不同,复合材料的选择仅限于微观制造。这需要大量的额外研究来尝试不同的基质和纤维成分组合来生产复合材料的微组分。

虽然有许多方法用于体材料的微制造,但其中许多方法尚未用于复合材料的制造。由于复合材料中含有两个或两个以上不同的相,必须控制它们的适当分布和均匀流动才能成功制备。

复合材料的微成形研究取得了显著进展。所涉及的技术包括微轧制、微挤压、MDD和非常规方法。与自底向上的方法(如PVD)相比,这些方法提供了更粗糙和不均匀的微观结构。然而,在微成形过程中,通过选择具有相似硬度和应变硬化速率的材料的适当组合,可以改善均匀性。添加纳米颗粒也被证明是另一种有前途的改善微观结构的策略。同样,加热可以进一步改善晶粒细化。

另一个进展是层压复合材料的微成形使用各种技术,如微轧制和MDD。然而,这些技术仍然缺乏对不同层板界面行为的描述。不同层的材料流动特性、缺陷(如MDD过程中的断裂和起皱)的预防以及复合材料成形件应力应变分布的研究都需要进一步的研究。

获得更细(纳米晶)的晶粒结构是改善材料性能的一个共同趋势,例如高强度/硬度、改善的延展性/韧性、增强的扩散率以及更好的热、电和磁性能。SPD在复合材料制备中的应用仍然是一个新的课题,需要进一步的深入研究。虽然复合材料是以接近净形状加工的,但进一步的加工操作往往是不可避免的。然而,对于复合材料的加工机理还没有很好的了解,需要大量的实验研究来揭示复合材料加工行为的本质。从微观结构的影响、强化机理、最小切屑厚度、层压效应等多方面对复合材料的微加工特性进行了深入的研究。

在许多情况下,由于存在加工硬化,使用传统技术或工具对复合材料进行微加工是困难的。这可以通过采用非常规技术来克服,例如激光、电火花加工、电解加工、磨料射流加工和微超精密磨削。此外,还可以用有限元方法模拟和分析复合材料的切削行为。

熔模铸造是生产复合材料微零件的常用方法。然而,这种技术表面质量差的内在局限性迫使我们寻找替代技术。金属型铸造是宏观技术中的一种重要方法,但也可以在微观技术中实现。另一种新兴的微制造技术是复合铸造,用于生产由不同金属和陶瓷组成的复杂形状的微零件或微系统。因此,最大的挑战是在不同材料之间产生稳定的机械连接。通过选择适当的组合,可以最大限度地减少这一缺点。进一步的工作可以集中在改进生产系统,扩大用于微复合铸造的材料种类,以及机械性能的表征上。

虽然研究已经揭示了微注射成型制造复合材料微构件的可行性,但该领域的研究和开发仍处于萌芽阶段,还有许多不足之处需要解决。自动化和控制技术的进步,加上工具精度的提高,可以积极地减少最终产品的偏差和使用该技术的生产系统所带来的困难。

微连接是一种新兴的制造技术,它为零件提供了多功能的能力。在许多情况下,对微连接的理解需要来自不同领域的多学科知识,即材料科学(冶金)、固体和流体力学、物理、化学、电气工程和电子。设计简单、控制方便、结合质量高将是复合材料微连接领域未来研究的目标之一

除了传统技术外,还有许多非常规的先进微制造技术。它们包括激光技术、添加剂微制造、先进的烧结工艺(如热等静压、火花和脉冲等离子烧结)和软光刻。这些技术在制备复合材料微导管方面引起了广泛的关注。因此,将多种方法结合在一起的趋势被称为混合技术,具有重要的实际应用价值,值得进一步研究。

无论使用何种材料,尺度效应一直是生产微型产品的主要问题。在处理复合材料时,需要考虑其他因素,如基体中钢筋的尺寸、形状和体积以及纤维/基体的相互作用,这些因素对于准确地解决缩小到微尺度的问题非常重要。此外,还要求钢筋和基体材料之间的最佳粘结强度。因此,获得最佳的结合强度,分析尺度效应,为进一步提高复合材料微构件的质量提供了一条途径。

综上所述,由于单一材料无法满足许多极端的要求,复合材料具有解决问题的潜力。然而,它们在微尺度上的应用仍然有限,为未来的研究提供了无限的机会。因此,本论文的目的是为促进复合材料微制造技术的发展提供一个有益的工具。

致谢

作者感谢澳大利亚研究委员会(ARC)对本研究的财政支持。我们感谢UOW电子显微镜中心对本研究的支持。

参考文献

1 Hasan M, Zhao J and Jiang Z 2017 A review of modern advancements in micro drilling techniques J. Manuf. Process. 29 343–75

2 Alting L et al 2003 Micro engineering CIRP Ann. 52 635–57

3 Lee S et al 2002 Design and fabrication of a micro fuel cell array with ‘flip-flop’ interconnection J. Power Sources 112 410–8

4 Men D-S, Kim J and Kim C-J 2003 A distributed gas breather for micro direct methanol fuel cell (/spl mu/-DMFC) IEEE 16th Annual Int. Conf. on Micro Electro Mechanical Systems, 2003. MEMS-03 (Kyoto) (IEEE)

5 Khanna R 2003 MEMS fabrication perspectives from the MIT microengine project Surf. Coat. Technol. 163 273–80

6 Truckenmüller R et al 2002 Low-cost thermoforming of micro fluidic analysis chips J. Micromech. Microeng. 12 375

7 Chován T and Guttman A 2002 Microfabricated devices in biotechnology and biochemical processing Trends Biotechnol. 20 116–22

8 Mounier E 2002 MEMS the alternative semiconductor business Proc. 3rd Euspen Int. Conf. Eindhoven (Netherlands)

9 Hayashi I and Iwatuki N 1998 Micro moving robotics Proc. 1998 Int. Symp. Micromechatronics and Human Science MHS’98 (Piscataway, NJ: IEEE)

10 Dudenhoeffer D D et al 2001 Development and implementation of large-scale micro-robotic forces using formation behaviors Proc. SPIE 4364 159–69

11 Rai-Choudhury P 1997 Handbook of Microlithography, Micromachining, and Microfabrication: Microlithography (Bellingham, WA: SPIE)(https://doi.org/10.1117/3.2265070)

12 Fukuda T and Menz W 1998 Micro Mechanical Systems: Principles and Technology vol 6 (Amsterdam: Elsevier)

13 Koç M and Özel T 2011 Micro-Manufacturing: Design and Manufacturing of Micro-Products (New York: Wiley)

14 Jiang Z, Zhao J and Xie H 2017 Microforming Technology: Theory, Simulation and Practice (Wollongong: Elsevier)

15 Razali A R and Qin Y 2013 A review on micromanufacturing, micro-forming and their key issues Proc.Eng. 53 665–72

16 Klárová M 2015 Composite Materials-Study Support (Ostrava: Technical University of Ostrava)

17 Hull D and Clyne T W 1996 An Introduction to Composite Materials (Cambridge: Cambridge University Press)

18 Yin H et al 2018 Micro forming of metallic composites Proc. Manuf. 15 1429–36

19 Chen S-Y et al 2016 Solidification process and microstructure of transition layer of Cu–Al composite cast prepared by method of pouring molten aluminum Trans. Nonferr. Met.Soc. China 26 2247–56

20 Imbaby M F and Jiang K 2009 Fabrication of free standing 316-L stainless steel–Al2O3 composite micro machine parts by soft moulding Acta Mater. 57 4751–7

21 Okazaki Y, Mishima N and Ashida K 2002 Microfactory and micro-machine tools 1st Korea-Japan Conf. on Positioning Technology (Korea)

22 Qin Y et al 2008 Development of a new machine system for the forming of micro-sheet-products Int. J. Mater. Forming 1 475–8

23 Chern G-L and Chuang Y 2006 Study on vibration-EDM and mass punching of micro-holes J. Mater. Process. Technol. 180 151–60

24 Qin Y 2010 Overview on micromanufacturing Micromanufacturing Engineering and Technology (Oxford: Elsevier) pp 1–23

25 Qin Y 2010 Micromanufacturing Engineering and Technology (Boston, MA: William Andrew)

26 Masuzawa T 2000 State of the art of micromachining CIRP Ann.-Manuf. Technol. 49 473–88

27 Qin Y et al 2010 Micro-manufacturing: research, technology outcomes and development issues Int. J. Adv. Manuf. Technol. 47 821–37

28 Srinivasa Y and Shunmugam M 2013 Mechanistic model for prediction of cutting forces in micro end-milling and experimental comparison Int. J. Mach. Tools Manuf. 67 18–27

29 Zhu D and Zeng Y B 2008 Micro electroforming of high- aspect-ratio metallic microstructures by using a movable mask CIRP Ann. 57 227–30

30 Ran J and Fu M 2014 A hybrid model for analysis of ductile fracture in micro-scaled plastic deformation of multiphase alloys Int. J. Plast. 61 1–16

31 Byon S and Lee Y 2007 Calculation of strain gradient in flow formulation using strain surface function and its applications to micro rolling J. Mater. Process. Technol. 192 218–24

32 Jain V et al 2014 Micromanufacturing: a review—II Proc. Inst. Mech. Eng. 228 995–1014

33 Ghobeity A et al 2007 Surface evolution models for abrasive jet micromachining of holes in glass and polymethylmethacrylate (PMMA) J. Micromech. Microeng.17 2175

34 Xu J et al 2016 Microstructure and hot deformation behavior of high-carbon steel/low-carbon steel bimetal prepared by centrifugal composite casting Int. J. Adv. Manuf. Technol. 86 817–27

35 Ojo-kupoluyi O J et al 2017 Role of carbon addition on the microstructure and mechanical properties of cemented tungsten carbide and steel bilayer Int. J. Adv. Manuf. Technol. 92 3363–71

36 Lou D et al 2003 Interactions between tungsten carbide (WC) particulates and metal matrix in WC-reinforced composites Mater. Sci. Eng. 340 155–62

37 Zafar S and Sharma A K 2014 Development and characterisations of WC–12Co microwave clad Mater. Charact. 96 241–8

38 Thomazic A, Pascal C and Chaix J M 2010 Fabrication of (cemented carbides/steel) bilayered materials by powder metallurgy Mater. Sci. Forum 631 239–44

39 Pascal C et al 2007 Elaboration of (steel/cemented carbide) multimaterial by powder metallurgy Mater. Sci. Forum 534 1529–32

40 Hasan M et al 2018 Analysis of sintering and bonding of ultrafine WC powder and stainless steel by hot compaction diffusion bonding Fusion Eng. Des. 133 39–50

41 Contributors W 2018 Composite material. Wikipedia, The Free Encyclopedia. p. 871960821

42 Prasannan P 2018 Introduction to Composites (https://scribd.com/document/224247777/Composite)

43 Barbero E J 2017 Introduction to Composite Materials Design (Boca Raton, FL: CRC Press)

44 Mishra S et al 2003 Studies on mechanical performance of biofibre/glass reinforced polyester hybrid composites Comp. Sci. Technol. 63 1377–85

45 Chawla K K 2013 Ceramic Matrix Composites (Socorro: Springer)

46 Kumar M, Gupta R K and Pandey A 2018 A review on fabrication and characteristics of metal matrix composites fabricated by stir casting IOP Conf. Ser.: Mater. Sci. Eng. 377 012125

47 Everett R 2012 Metal Matrix Composites: Processing and Interfaces (New York: Academic)

48 Mortensen A and Llorca J 2010 Metal matrix composites Annu. Rev. Mater. Res. 40 243–70

49 Kainer K 2006 Basics of Metal Matrix Composites (Geesthacht: Wiley) pp 1–54

50 Chou T W, Kelly A and Okura A 1985 Fibre-reinforced metal-matrix composites Composites 16 187–206

51 Chawla K K 2012 Composite Materials: Science and Engineering (New York: Springer)

52 Kainer K 2006 Metal Matrix Composites: Custom-Made Materials for Automotive and Aerospace Engineering (Geesthacht: Wiley) (https://doi.org/10.1002/3527608117)

53 Feest E 1988 Exploitation of the metal matrix composites concept Met. Mater. 4 273

54 Clyne T and Withers P 1995 An Introduction to Metal Matrix Composites (Cambridge: Cambridge University Press)

55 Mortensen A and Llorca J 2010 Metal matrix composites Annu. Rev. Mater. Res. 40 243–70

56 Nourbakhsh S, Liang F and Margolin H 1990 Interaction of Al2O3-ZrO2 fibers with a Ti-Al matrix during pressure casting Metall. Trans. A 21 213–9

57 Tuler F R et al 1988 Deformation Mechanism Mapping of SiC/Al Metal Matrix Composite Materials (Materials Park, OH: ASM International) pp 321–5

58 Rawal S P 2001 Metal-matrix composites for space applications JOM 53 14–7

59 Gresham J et al 2006 Drawing behaviour of metal–composite sandwich structures Compos. Struct. 75 305–12

60 Li X-B, Zu G-Y and Ping W 2015 Microstructural development and its effects on mechanical properties of Al/ Cu laminated composite Trans. Nonferr. Met. Soc. China 25 36–45

61 Kainer K U 2006 Metal Matrix Composites: Custom-Made Materials for Automotive and Aerospace Engineering (New York: Wiley)

62 Garg S K 2018 Optimization of wire electrical discharge machining parameters for machining of Al/Zr02 (P) metal matrix composite Doctoral Dissertation

63 Warren R 1991 Ceramic-Matrix Composites (Dordrecht: Springer)

64 Naslain R R 1996 Ceramic matrix composites High-Temperature Structural Materials ed R W Cahn et al (Dordrecht: Springer) pp 67–78

65 Krenkel W 2008 Ceramic Matrix Composites: Fiber Reinforced Ceramics and Their Applications (New York: Wiley)

66 Hyde A R 1990 Ceramic matrix composites Mater. Des. 11 30–6

67 Low I-M 2006 Ceramic-Matrix Composites: Microstructure, Properties and Applications (Cambridge: Woodhead)

68 Naslain R R 2005 Fiber-reinforced ceramic matrix composites: state of the art, challenge and perspective Kompozyty (Composites) 5 3–19

69 Low I M 2018 Advances in Ceramic Matrix Composites: Introduction 2nd edn (Amsterdam: Elsevier) pp 1–7

70 Fu M and Chan W 2013 A review on the state-of-the-art microforming technologies Int. J. Adv. Manuf. Technol. 67 2411–37

71 Fujihara K et al 2007 Influence of micro-structures on bending properties of braided laminated composites Compos. Sci. Technol. 67 2191–8

72 Chen M, Hsieh H and Wu W 2006 The evolution of microstructures and mechanical properties during accumulative roll bonding of Al/Mg composite J. Alloys Compd. 416 169–72

73 Fu M W and Chan W L 2014 Micro-Scaled Products Development Via Microforming (Springer Series in Advanced Manufacturing) vol 10 (London: Springer) pp 978–1

74 Leventon W 2015 Drawing Attention: Interest Grows in Deep-Draw Forming of Microparts, in MICROmanufacturing (Plymouth: Tech-Etch)

75 Atrian A and Fereshteh-Saniee F 2013 Deep drawing process of steel/brass laminated sheets Composites B 47 75–81

76 Jia F et al 2017 Experimental and numerical study on micro deep drawing with aluminium-copper composite material Proc. Eng. 207 1051–6

77 Toroghinejad M R et al 2013 Investigation of nanostructured aluminum/copper composite produced by accumulative roll bonding and folding process Mater. Des. 51 274–9

78 Chaudhari G P and Acoff V 2009 Cold roll bonding of multi-layered bi-metal laminate composites Compos. Sci. Technol. 69 1667–75

79 Knepper R et al 2009 Effect of varying bilayer spacing distribution on reaction heat and velocity in reactive Al/Ni multilayers J. Appl. Phys. 105 083504

80 Besnoin E et al 2002 Effect of reactant and product melting on self-propagating reactions in multilayer foils J. Appl. Phys. 92 5474–81

81 Rogachev A et al 2004 Gasless combustion of Ti–Al bimetallic multilayer nanofoils Combust. Explosion Shock Waves 40 166–71

82 Floro J 1986 Propagation of explosive crystallization in thin Rh–Si multilayer films J. Vac. Sci. Technol. A 4 631–6

83 Ma E et al 1990 Self-propagating explosive reactions in Al/Ni multilayer thin films Appl. Phys. Lett. 57 1262–4

84 Dyer T, Munir Z and Ruth V 1994 The combustion synthesis of multilayer NiAl systems Scr. Metall. Mater. 30

85 Stover A et al 2013 An analysis of the microstructure and properties of cold-rolled Ni:Al laminate foils J. Mater. Sci. 48 5917–29

86 Eizadjou M et al 2008 Investigation of structure and mechanical properties of multi-layered Al/Cu composite produced by accumulative roll bonding (ARB) process Compos. Sci. Technol. 68 2003–9

87 Gomez X and Echeberria J 2003 Microstructure and mechanical properties of carbon steel A210–superalloy Sanicro 28 bimetallic tubes Mater. Sci. Eng. 348 180–91

88 Masahashi N et al 2006 Fabrication of iron aluminum alloy/steel laminate by clad rolling Metall. Mater. Trans. A 371665–73

89 Yousefian R, Emadoddin E and Baharnezhad S 2018 Manufacturing of the aluminum metal-matrix composite reinforced with micro-and nanoparticles of TIO2 through accumulative roll bonding process (ARB) Rev. Adv. Mater.Sci. 55 1–11

90 Valiev R Z, Islamgaliev R K and Alexandrov I V 2000 Bulk nanostructured materials from severe plastic deformation Prog. Mater. Sci. 45 103–89

91 Azushima A et al 2008 Severe plastic deformation (SPD) processes for metals CIRP Ann. 57 716–35

92 Tsuji N et al 2003 ARB (accumulative roll-bonding) and other new techniques to produce bulk ultrafine grained materials Adv. Eng. Mater. 5 338–44

93 Jia F et al 2018 Investigation on the formability of Al-Cu composite material in micro deep drawing process with different lubrication conditions 21st Int. Symp. on Advances in Abrasive Technology (Toronto: Ryerson University)

94 Afshin E and Kadkhodayan M 2015 An experimental investigation into the warm deep-drawing process on laminated sheets under various grain sizes Mater. Des. 87 25–35

95 Mistri J N, Kothari K D and Sharma G K 2014 Experimental and Simulation study of Deep drawing process-a review Int. J. Adv. Eng. Res. Dev. (IJAERD) 1 22–33

96 Karajibani E, Fazli A and Hashemi R 2015 Numerical and experimental study of formability in deep drawing of two- layer metallic sheets Int. J. Adv. Manuf. Technol. 80 113–21

97 Egerer E and Engel U 2004 Process characterization and material flow in microforming at elevated temperatures J. Manuf. Process. 6 1–6

98 Hirota K 2007 Fabrication of micro-billet by sheet extrusion J. Mater. Process. Technol. 191 283–7

99 Shi W et al 2018 Refining whisker size of 2024Al/Al18B4O33w composite through extrusion and its effects on the material’s micro-structures and mechanical properties Mater. Charact. 138 98–106

100 Krishnan N, Cao J and Dohda K 2007 Study of the size effect on friction conditions in microextrusion: I. Microextrusion experiments and analysis J. Manuf. Sci. Eng. 129 669–76

101 Eichenhüller B, Engel U and Geißdörfer S 2008 Process parameter interaction in microforming Int. J. Mat. Forming 1 451–4

102 Chan W L, Fu M W and Yang B 2011 Study of size effect in micro-extrusion process of pure copper Mater. Des. 32 3772–82

103 Rosochowski A et al 2007 Micro-extrusion of ultra-fine grained aluminium Int. J. Adv. Manuf. Technol. 33 137–46

104 Wang J, Olah A and Baer E 2016 Continuous micro-/nano-fiber composites of polyamide 6/polyethylene oxide with tunable mechanical properties using a novel co-extrusion technique Polymer 82 166–71

105 Patel V K et al 2018 Performance characterization of Bi2O3/Al nanoenergetics blasted micro-forming system Def. Technol. 15 98–105

106 Dusza J et al 2008 Bending and contact strength of a Si3N4 + SiC micro/nano composite in Mater. Sci. Forum 567 177–80

107 Cui X et al 2019 Fabrication, microstructure characterization and fracture behavior of a unique micro-laminated TiB-TiAl composites J. Alloys Compd. 775 1057–67

108 Zhang X P and Castagne S 2010 FEM investigation of particle behavior in particulate reinforced metal-matrix composites during micro-extrusion Key Eng. Mater. 417 417–21

109 Dabade U A and Joshi S S 2009 Analysis of chip formation mechanism in machining of Al/SiCp metal matrix composites J. Mater. Process. Technol. 209 4704–10

110 Kwak J S and Kim Y S 2008 Mechanical properties and grinding performance on aluminum-based metal matrix composites J. Mater. Process. Technol. 201 596–600

111 Basavarajappa S, Chandramohan G and Davim J P 2008 Some studies on drilling of hybrid metal matrix composites based on Taguchi techniques J. Mater. Process. Technol. 196 332–8

112 Gaitonde V N, Karnik S R and Davim J P 2008 Some studies in metal matrix composites machining using response surface methodology J. Reinf. Plast. Compos. 282 445–57

113 Palanikumar K, Shanmugam K and Davim J P 2009 Analysis and optimisation of cutting parameters for surface roughness in machining Al/SiC particulate composites by PCD tool Int. J. Mater. Prod. Technol. 37 117–28

114 Teng X et al 2018 Comparison of cutting mechanism when machining micro and nano-particles reinforced SiC/Al metal matrix composites Compos. Struct. 203 636–47

115 Liu X et al 2005 The mechanics of machining at the microscale: assessment of the current state of the science J. Manuf. Sci. Eng. 126 666–78

116 Xu Z et al 2014 Geometry and grain size effects on the forming limit of sheet metals in micro-scaled plastic deformation Mater. Sci. Eng. A 611 345–53

117 Uhlmann E, Piltz S and Schauer K 2005 Micro milling of sintered tungsten–copper composite materials J. Mater. Process. Technol. 167 402–7

118 Chae J, Park S S and Freiheit T 2006 Investigation of micro-cutting operations Int. J. Mach. Tools Manuf. 46 313–32

119 Vogler M P, DeVor R E and Kapoor S G 2003 Microstructure-level force prediction model for micro-milling of multi-phase materials J. Manuf. Sci. Eng. 125 202–9

120 Chuzhoy L et al 2002 Microstructure-level modeling of ductile iron machining J. Manuf. Sci. Eng. 124 162–9

121 Chuzhoy L et al 2003 Machining simulation of ductile iron and its constituents: I. Estimation of material model parameters and their validation J. Manuf. Sci. Eng. 125 181–91

122 Pramanik A, Zhang L C and Arsecularatne J A 2007 An FEM investigation into the behavior of metal matrix composites: tool–particle interaction during orthogonal cutting Int. J. Mach. Tools Manuf. 47 1497–506

123 Liu J, Li J and Xu C 2014 Interaction of the cutting tools and the ceramic-reinforced metal matrix composites during micro-machining: a review CIRP J. Manuf. Sci. Technol. 755–70

124 Zhang Z and Chen D L 2006 Consideration of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites: a model for predicting their yield strength Scr. Mater. 54 1321–6

125 Zhang Z and Chen D L 2008 Contribution of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites Mater. Sci. Eng. A 483–484 148–52

126 Zhang Z and Chen D L 2007 Prediction of fracture strength in Al2O3/SiCp ceramic matrix nanocomposites Sci. Technol. Adv. Mater. 8 5–10

127 Lloyd D J 1994 Particle reinforced aluminium and magnesium matrix composites Int. Mater. Rev. 39 1–23

128 Nakayama K, Arai M and Kanda T 1988 Machining characteristics of hard materials CIRP Ann.-Manuf. Technol. 37 89–92

129 Fang N and Wu Q 2004 A new methodology for modeling material constitutive behavior using an orthogonal machining test Trans. North American Manufacturing Research Institute of SME

130 Joshi S S, Ramakrishnan N and Ramakrishnan P 2001 Micro-structural analysis of chip formation during orthogonal machining of Al/SiCp composites J. Eng. Mater. Technol. 123 315–21

131 Shaw M and Vyas A 1993 Chip formation in the machining of hardened steel CIRP Ann.-Manuf. Technol. 42 29–33

132 Joshi S 1997 Some studies on machining of squeeze cast and extruded Al/SiCp composites PhD Thesis Indian Institute of Technology (Bombay) 400 076 India

133 Liu D, Tang Y and Cong W L 2012 A review of mechanical drilling for composite laminates Compos. Struct. 941 265–79

134 Mishra R et al 2010 Neural network approach for estimating the residual tensile strength after drilling in uni-directional glass fiber reinforced plastic laminates Mater. Des. 312 790–5

135 Gaitonde V et al 2008 Analysis of parametric influence on delamination in high-speed drilling of carbon fiber reinforced plastic composites J. Mater. Process. Technol. 203 431–8

136 Jain S and Yang D C 1994 Delamination-free drilling of composite laminates J. Eng. Ind. 116 475–81

137 Wong T, Wu S and Croy G 1982 An analysis of delamination in drilling composite materials 14th National SAMPE Technical Conf.

138 Abrate S and Walton D 1992 Machining of composite materials: I. Traditional methods Compos. Manuf. 3 75–83

139 Hocheng H and Tsao C 2006 Effects of special drill bits on drilling-induced delamination of composite materials Int. J. Mach. Tools Manuf. 46 1403–16

140 Tsao C and Hocheng H 2007 Effect of tool wear on delamination in drilling composite materials Int. J. Mech.Sci. 49 983–8

141 Davim J P, Rubio J C and Abrao A 2007 A novel approach based on digital image analysis to evaluate the delamination factor after drilling composite laminates Compos. Sci. Technol. 67 1939–45

142 Durão L M P et al 2010 Drilling tool geometry evaluation for reinforced composite laminates Compos. Struct. 92 1545–50

143 Shyha I et al 2010 Effect of laminate configuration and feed rate on cutting performance when drilling holes in carbon fibre reinforced plastic composites J. Mater. Process. Technol. 210 1023–34

144 Khashaba U et al 2010 Machinability analysis in drilling woven GFR/epoxy composites: I. Effect of machining parameters Composites A 41 391–400

145 Biswas R, Kuar A and Mitra S 2008 Influence of machining parameters on surface roughness in Nd:YAG laser micro-cutting of alumina-aluminium interpenetrating phase composite Int. J. Surf. Sci. Eng. 2 252–64

146 Ramulu M, Paul G and Patel J 2001 EDM surface effects on the fatigue strength of a 15 vol% SiCp/Al metal matrix composite material Compos. Struct. 54 79–86

147 Zhenlong W et al 2014 Surface integrity associated with SiC/Al particulate composite by micro-wire electrical discharge machining Mater. Manuf. Process. 29 532–9

148 Karthikeyan R, Narayanan P L and Naagarazan R 1999 Mathematical modelling for electric discharge machining of aluminium–silicon carbide particulate composites J. Mater. Process. Technol. 87 59–63

149 Dev A et al 2009 Machining characteristics and optimization of process parameters in micro-EDM of SiCp?Al composites Int. J. Manuf. Res. 4 458–80

150 Wang Z et al 2018 Process characteristics of laser-assisted micro machining of SiCp/2024Al composites Int. J. Adv. Manuf. Technol. 94 3679–90

151 Liu Y et al 2016 Effect of energy density and feeding speed on micro-holes drilling in SiC/SiC composites by picosecond laser Int. J. Adv. Manuf. Technol. 84 1917–25

152 Li H et al 2017 Micro-EDM drilling of ZrB2-SiC-graphite composite using micro sheet-cylinder tool electrode Int. J. Adv. Manuf. Technol. 92 2033–41

153 Paul G et al 2011 An investigation on electro discharge micro-drilling of SiC-20% BN composite Int. J. Mater. Struct. Integrity 5 348–61

154 Gwon J Y et al 2018 Micro electrical discharge drilling characteristics of conductive SiC–Ti2CN composite J. Mech. Sci. Technol. 32 3351–8

155 Liu C-C and Huang J-L 2000 Micro-electrode discharge machining of TiN/Si3N4 composites Br. Ceram. Trans. 99 149–52

156 Shirvanimoghaddam K et al 2016 Effect of B4C, TiB2 and ZrSiO4 ceramic particles on mechanical properties of aluminium matrix composites: experimental investigation and predictive modelling Ceram. Int. 42 6206–20

157 Rajkumar K et al 2018 Experimental investigations on the Wire Electrochemical Micro Machining (WECM) integrity of AA6061-TiB2 composite Mater. Today: Proc. 5 6990–8

158 Babu B et al 2015 Electrochemical micro machining on hybrid metal matrix composites Int. J. Chem. Tech. Res. 8508–18

159 Dharmalingam S et al 2014 Optimization of process parameters on MRR and overcut in electrochemical micromachining on metal matrix composites using grey relational analysis Int. J. Eng. Technol. 6 519–29

160 Suresh R, Reddy K S and Shapur K 2018 Abrasive jet machining for micro-hole drilling on glass and GFRP composites Mater. Today: Proc. 5 5757–61

161 Zhao B et al 2008 Research on micro-mechanism of nanocomposite ceramic in two-dimensional ultrasound grinding Key Eng. Mater. 359 344–8

162 Baumeister G et al 2005 Microengineering of Metals and Ceramics: Part II: Special Replication Techniques, Automation and Properties (Weinheim: Wiley) pp 357–93

163 Mohammadi M M 2011 A review on micro fabrication methods to produce investment patterns of microcasting J. Nat. Sci. Res. 1 5–13

164 Baumeister G et al 2011 New approaches in microcasting: permanent mold casting and composite casting Microsyst. Technol. 17 289–300

165 Smart R and Critchley D 1995 Developments in investment casting Foundryman 88 115–7

166 Baumeister G et al 2002 Production of metallic high aspect ratio microstructures by microcasting Microsyst. Technol. 8105–8

167 Baumeister G, Ruprecht R and Hausselt J 2004 Replication of LIGA structures using microcasting Microsyst. Technol. 10484–8

168 Baltes H et al 2008 Microengineering of Metals and Ceramics, Part I: Design, Tooling, and Injection Molding vol 30 (New York: Wiley)

169 Kasanická B et al 2005 Analysis of microstructure, surface topography and mechanical properties of microcast specimens made of the dental gold alloy Stabilor G Microengineering of Metals and Ceramics. Part II (Weinheim: Wiley-VCH) pp 523–54

170 Kasanická B et al 2009 On the relationship between microcasting process, material states and mechanical properties in the gold alloy Stabilor® G Mater. Sci. Eng. A 501 70–80

171 Rögner J et al 2011 Microstructure and mechanical properties of micro tensile specimens made of CuAl10Ni5Fe4 produced by micro casting Microsyst. Technol. 17 301–11

172 Baumeister G, Okolo B and Rögner J 2008 Microcasting of Al bronze: influence of casting parameters on the microstructure and the mechanical properties Microsyst. Technol. 14 1647–55

173 Auhorn M et al 2002 Quasi-static and cyclic testing of specimens with high aspect ratios produced by micro-casting and micro-powder-injection-moulding Microsyst. Technol. 8109–12

174 Kauzlarić D et al 2008 Integrated process simulation of primary shaping: multi scale approaches Microsyst. Technol. 14 1789

175 Gokhale A and Patel G 2005 Origins of variability in the fracture-related mechanical properties of a tilt-pour- permanent-mold cast Al-alloy Scr. Mater. 52 237–41

176 Türk A, Durman M and Kayali E S 2003 The effect of Cu and Al on the mechanical properties of gravity-cast hyper-eutectic Zn–Al-based alloys Z. Met.kd. 94 1001–5

177 Buqezi-Ahmeti D et al 2013 Metal-ceramic-composite casting of complex micro components Microsyst. Technol. 19 159–65

178 Liu Z Y et al 2002 Micro-powder injection molding J. Mater. Process. Technol. 127 165–8

179 Merz L et al 2004 Powder injection molding of metallic and ceramic microparts Microsyst. Technol. 10 202–4

180 Rota A, Duong T and Hartwig T 2002 Micro powder metallurgy for the replicative production of metallic microstructures Microsyst. Technol. 8 323–5

181 Rota A et al 2005 Micro MIM approaches mass production Met. Powder Rep. 60 16–20

182 Ye H, Liu X Y and Hong H 2008 Fabrication of metal matrix composites by metal injection molding—a review J. Mater. Process. Technol. 200 12–24

183 Kim S-W et al 2005 Micro metal powder injection molding of W-Cu nanocomposite powder Metals Mater. Int. 11 205–8

184 Kim S-W, Suk M-J and Kim Y-D 2006 Metal injection molding of W-Cu powders prepared by low energy ball milling Met. Mater. Int. 12 39

185 Simchi A, Rota A and Imgrund P 2006 An investigation on the sintering behavior of 316L and 17-4PH stainless steel powders for graded composites Mater. Sci. Eng. A 424 282–9

186 Sin H et al 2015 Hybrid manufacturing of stainless steel and zirconia micro components using laser micromachining and powder injection molding 2015 11th Conf. Lasers and Electro-Optics Pacific Rim (CLEO-PR) (Piscataway, NJ: IEEE)

187 Zauner R 2006 Micro powder injection moulding Microelectron. Eng. 83 1442–4

188 Zhou Y N 2008 Microjoining and Nanojoining (Cambridge: Woodhead)

189 Fuhrer M et al 2000 Crossed nanotube junctions Science 288 494–7

190 Menz W, Mohr J and Paul O 2008 Microsystem Technology (New York: Wiley)

191 Harman G G 1997 Wire Bonding in Microelectronics Materials Processes, Reliability and Yield (New York: McGraw-Hill)

192 Onda N, Jaecklin V and Arsalane S 1998 High frequency wire bonding for ultra fine pitch applications Proc. Semicon Singapore 98 159–68

193 Shirzadi A, Assadi H and Wallach E 2001 Interface evolution and bond strength when diffusion bonding materials with stable oxide films Surf. Interface Anal. 31 609–18

194 Shirzadi A A et al 2018 Gallium-assisted diffusion bonding of stainless steel to titanium; microstructural evolution and bond strength Materialia 4 115–26

195 Ide E et al 2005 Metal–metal bonding process using Ag metallo-organic nanoparticles Acta Mater. 53 2385–93

196 Akada Y et al 2008 Interfacial bonding mechanism using silver metallo-organic nanoparticles to bulk metals and observation of sintering behavior Mater. Trans. 49 1537–45

197 Tatsumi H et al 2007 Sintering mechanism of composite Ag nanoparticles and its application to bonding process-effects of Ag2CO3 contents on bondability to Cu Adv. Mater. Res. 26 499–502

198 D’Hondt T and Corbin S F 2006 Thermal analysis of the compositional shift in a transient liquid phase during sintering of a ternary Cu-Sn-Bi powder mixture Metall. Mater. Trans. A 37 217

199 Turriff D M and Corbin S F 2006 Modelling the influences of solid-state interdiffusion and dissolution on transient liquid phase sintering kinetics in a binary isomorphous system Metall. Mater. Trans. A 7 1645–55

200 Becker M et al 1994 Laser micro-welding and micro-melting for connection of optoelectronic micro-components Laser in Engineering (Berlin: Springer)

201 Naeem M, Lewis S and Chinn J 2008 Microwelding performance comparison between a low power (125W) pulsed Nd:YAG laser and a low power (100–200W) single mode fiber laser Pacific Int. Conf. on Applications of Lasers and Optics (LIA)

202 He X, Elmer J and DebRoy T 2005 Heat transfer and fluid flow in laser microwelding J. Appl. Phys. 97 084909

203 Gajapathi S S, Mitra S K and Mendez P F 2010 Modeling of micro welding process using electron beam under high Peclet number Proc. ASME 2010 Int. Mechanical Engineering Congress & Expo IMECE2010 pp 377–83

204 Gajapathi S S, Mendez P F and Mitra S K 2010 Analytical method to study the temperature distribution of a moving heat source electron beam micro-welding HEFAT 2010

205 Zhou Y, Dong S-J and Ely K 2001 Weldability of thin sheet metals by small-scale resistance spot welding using high-frequency inverter and capacitor-discharge power supplies J. Electron. Mater. 30 1012–20

206 Ely K and Zhou Y 2001 Microresistance spot welding of Kovar, steel, and nickel Sci. Technol. Weld. Joining 663–72

207 Böhm S et al 2006 Micro bonding using hot melt adhesives J. Adhesion Interface 7 28–31

208 Hasan M et al 2012 Fabrication of thinner anodic aluminum oxide based microchannels Adv. Mater. Res. 550 2046–50

209 Hasan M et al 2012 Anodic aluminum oxide (AAO) to AAO bonding and their application for fabrication of 3D microchannel Nanosci. Nanotechnol. Lett. 4 569–73

210 Kasi A K et al 2012 Fabrication of low cost anodic aluminum oxide (AAO) tubular membrane and their application for hemodialysis Adv. Mater. Res. 550 2040–5

211 Kasi A K et al 2012 Bending and branching of anodic aluminum oxide nanochannels and their applications J. Vacuum Sci. Technol. B 30 031805

212 Passerone A and Muolo M 2000 Joining technology in metal-ceramic systems Mater. Manuf. Process. 15 631–48

213 Zhou Y N 2008 Microjoining and Nanojoining (Cambridge: Woodhead) ch 16 p 480

214 Zhou Y N 2008 Microjoining and Nanojoining (Cambridge: Woodhead) ch 10 p 266

215 Gu D et al 2018 Laser additive manufactured WC reinforced Fe-based composites with gradient reinforcement/matrix interface and enhanced performance Compos. Struct. 192 387–96

216 Worts N, Jones J and Squier J 2019 Surface structure modification of additively manufactured titanium components via femtosecond laser micromachining Opt. Commun. 430 352–7

217 AlMangour B, Grzesiak D and Yang J-M 2017 Selective laser melting of TiB2/316L stainless steel composites: the roles of powder preparation and hot isostatic pressing post-treatment Powder Technol. 309 37–48

218 Kumar S and Czekanski A 2017 Optimization of parameters for SLS of WC-Co Rapid Prototyping J. 23 1202–11

219 Obuh I E et al 2018 Low-cost micro-fabrication for MEMS switches and varactors IEEE Trans. Compon. Packag. Manuf. Technol. 8 1702–10

220 Prakash S and Kumar S 2018 Pulse smearing and profile generation in CO2 laser micromachining on PMMA via raster scanning J. Manuf. Process. 31 116–23

221 Pacella M, Nekouie V and Badiee A 2019 Surface engineering of ultra-hard polycrystalline structures using a nanosecond Yb fibre laser: effect of process parameters on microstructure, hardness and surface finish J. Mater. Process. Technol. 266 311–28

222 Hassanin H and Jiang K 2018 Microfabrication of components based on functionally graded materials Advances in Ceramic Matrix Composites 2nd edn (Amsterdam: Elsevier) pp 697–709

223 Li N et al 2018 3D printing of Fe-based bulk metallic glass composites with combined high strength and fracture toughness Mater. Des. 143 285–96

224 Jackson B et al 2018 Additive manufacturing of Ti-6Al-4V with added boron: microstructure and hardness modification Key Eng. Mater. 770 165–73

225 Tarasova T, Gvozdeva G and Ableyeva R 2018 Innovation in additive manufacturing of parts from aluminium matrix composites MATEC Web of Conf. EDP Sciences

226 AlMangour B et al 2019 Novel TiB2-reinforced 316L stainless steel nanocomposites with excellent room-and high-temperature yield strength developed by additive manufacturing Composites B 156 51–63

227 Vaezi M, Seitz H and Yang S 2013 A review on 3D micro-additive manufacturing technologies Int. J. Adv. Manuf. Technol. 67 1721–54

228 Franchin G, Wahl L and Colombo P 2017 Direct ink writing of ceramic matrix composite structures J. Am. Ceram. Soc. 100 4397–401

229 Alias R 2014 Multilayer glass–ceramic composites for microelectronics: processing and properties Advances in Ceramic Matrix Composites (Amsterdam: Elsevier) pp 587–610

230 Vollertsen F 2008 Categories of size effects Prod. Eng. 2 377

231 Ma X et al 2009 Deep drawing behaviour of ultrafine grained copper: modelling and experiment J. Mater. Sci. 44 3807–12

232 Stachowicz F, TrzepieciŃSki T and Pieja T 2010 Warm forming of stainless steel sheet Arch. Civil Mech. Eng. 1085–94

233 Niklewicz J and Sims G 2002 Size effects in composite materials Report National Physical Laboratory

234 Wagner H D 1989 Statistical concepts in the study of fracture properties of fibres and composites Composite Materials Series ed K Friedrich (Amsterdam: Elsevier) ch 2 pp 39–77

235 Wisnom M R 1999 Size effects in the testing of fibre-composite materials Compos. Sci. Technol. 59 1937–57

236 Kim J-K and Mai Y-W 1998 Engineered Interfaces in Fiber Reinforced Composites (Amsterdam: Elsevier)

237 Choi A, Heness G and Ben-Nissan B 2014 Using finite element analysis (FEA) to understand the mechanical properties of ceramic matrix composites Advances in Ceramic Matrix Composites (Amsterdam: Elsevier) pp 286–311

238 Barai P and Weng G J 2011 A theory of plasticity for carbon nanotube reinforced composites Int. J. Plast. 27 539–59

239 Haghgoo M, Ansari R and Hassanzadeh-Aghdam M K 2018 Effective elastoplastic properties of carbon nanotube-reinforcedaluminum nanocomposites considering the residual stresses J. Alloys Compd. 752 476–88

240 Aghdam M and Morsali S 2014 Effects of manufacturing parameters on residual stresses in SiC/Ti composites by an elastic–viscoplastic micromechanical model Comput. Mater. Sci. 91 62–7

241 Luo L et al 2014 Optimisation of size-controllable centroidal voronoi tessellation for FEM simulation of micro forming processes Proc. Eng. 81 2409–14

242 Luo L et al 2015 An experimental and numerical study of micro deep drawing of SUS304 circular cups Manuf. Rev. 21–7

下载:

下载: