高速加工中材料亚表面损伤的“趋肤效应”

-

摘要:

综述 ● 开放获取阅读更多

摘要

本文指出材料在高应变率加工下亚表面损伤存在“趋肤效应”。本文在国内外关于加工损伤的研究成果基础上,确定了影响损伤形成的主要因素。在应力应变场、温度场、材料对载荷和加载速率的响应、裂纹萌生和扩展等诸多影响因素中,认为应变率是导致材料加工过程中损伤“趋肤效应”的主导因素。阐述了在高应变率(>103 s-1)加工下材料发生脆化现象,进而引起亚表面损伤呈现“趋肤效应”。本文从位错动力学和裂纹萌生与扩展等方面,讨论了亚表面损伤的“趋肤效应”机理。亚表面损伤的“趋肤效应”可为预测材料在高应变率加工中的变形和亚表面损伤提供指导,适用于装甲防护、矿石开采、石油钻探和工程材料(如陶瓷和铝基碳化硅等)的高速加工。

1.引言

“趋肤效应”一词被用来描述交流电在导体中的分布,即电流主要在导体的“集肤”层(外表层)中流动。导体外表层的电流密度最高,内层的电流密度迅速下降。在更高的交流电频率下,趋肤效应进一步增强。类似地,本文作者发现,在加工中材料的亚表面损伤(Subsurface Damage, SSD)的分布也存在的“趋肤效应”。在加工过程中,提高应变率可以增强亚表面损伤分布的“趋肤效应”。

一般来说,应变率增加会导致工件材料的脆化,进而导致损伤的“趋肤效应”。例如,在装甲应用中,材料的脆性对装甲防护性能影响很大,陶瓷通常比金属材料具有更好的抗冲击性能1, 2。另一个例子是工程材料的高速加工,如陶瓷和铝基碳化硅。高速加工中工件材料发生脆化,因为加工中存在损伤“趋肤效应”,所以亚表面损伤得到了抑制。

人类生活在一个材料世界里。不同材料的物理、力学和加工特性差别很大,有些材料硬而脆(如陶瓷、半导体、铸铁等)。如何利用不同材料为社会服务,改善与提高生活质量,一直是一个重要的研究课题。一方面我们需要利用现代制造技术,如机械加工、激光切削、成形、锻造、焊接等将不同材料加工成各种产品。另一方面,加工出来的产品必须满足一定的使用性能和功能要求,这些要求可能包括强度和韧性、抗疲劳性能(例如飞机发动机和桥梁)、耐磨性(例如轴承和刀具)等方面。要实现产品的功能,必须根据用途选择恰当的材料。例如,钛、铬镍铁合金和铝合金通常应用于航空航天3, 4;晶体硅是半导体5-7和光伏产业8, 9中的主要衬底材料;蓝宝石被用作LED的衬底材料10-12;陶瓷已被用于高精度轴承和刀具13, 14;玻璃是光学零件和光线传输中不可或缺的材料15。然而,这些材料在加工过程中很容易引入亚表面损伤。

钛、铬镍铁合金和铝合金等材料,在加工过程中,加工硬化和刀具磨损显著,导致加工表面出现变质层16-19。由于变质层的硬度、韧性、塑性等力学性能与基体材料不同,一般会降低零件的实际性能20, 21。另一方面,SiC、蓝宝石和硅片等属于硬脆材料,在加工过程中很容易引入亚表面损伤7, 15, 22,严重影响零件的性能和寿命。

如图1 所示,一个新出厂的刀具使用寿命约为49分钟,但是,当同一批刀片经过磁性磨料抛光(Magnetic Abrasive Finishing, MAF)处理后,其使用寿命延长到86分钟,几乎是新出厂刀具使用寿命的两倍。为什么会这样?MAF在刀片寿命中的作用是什么?

图1 刀具的后刀面磨损量随加工时间的变化 (切削速度:100 m/min,进给量:75mm/rev,切深:1.0 mm, 冷却液:5% vol. trim solution) 23

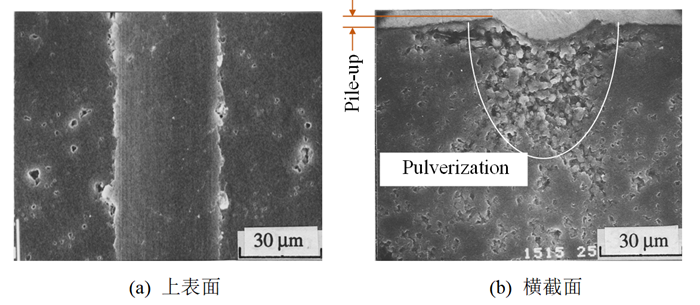

这些问题的答案可以参考Zhang等人的早期工作24, 25。Zhang等人使用单点金刚石,以1,800 m/min的速度,在一个热压氧化铝样品上磨削加工一道光滑的沟槽。图2为通过扫描电子显微镜(SEM)从沟槽的上表面和横截面视图获取的照片。图2(a)所示为表面光滑的沟槽上表面照片。沟槽表面没有任何可见的损伤(例如开裂、碎屑),但其亚表面损伤严重,材料碎化,如图2 (b)所示。此外,横截面视图显示在沟槽的两侧有材料的堆积和隆起。材料堆积和隆起很明显是由于在单点金刚石挤推作用下碎化材料的侧流所引起的。因此,在加工硬脆材料时,材料侧流堆积和隆起不一定是塑性变形所为,而材料的亚表面也并非完好无损。

根据对图2的理解,可以推测图1中新出厂刀具的切削刃残留着磨削过程中引入的亚表面损伤。虽然表面看起来似乎很光滑,但是切削刃的亚表面存在一定深度的损伤层,这是导致刀具寿命降低的主要原因。通过MAF技术去除亚表面损伤后,刀具寿命大大延长,如图1所示。由此可见,消除加工中的亚表面损伤有利于提高刀具寿命。

图2 单点金刚石磨削氧化铝陶瓷表面产生的光滑沟槽电镜照片24

多年来,国内外学者在硬脆材料加工领域进行了大量研究。Bifano等人26首次提出了脆性材料的“延性域”加工,以实现高质量磨削。此外,“延性域”加工受到了广泛的关注,但由于缺乏理论和实验的支持,争议一直不断。“延性域”加工主要关注加工表面形貌,未考虑被加工工件的亚表面损伤情况,因此并未真正解决硬脆材料加工中的质量问题。

针对硬脆材料的加工质量问题,Zhang等人不仅研究了被加工工件的表面特性,还研究了材料亚表面的问题25,并首次报道了陶瓷材料在加工中材料碎化损伤形式和材料去除机理24, 25, 27-30。其研究成果已成功应用于陶瓷材料的高效、低损伤加工。

超声辅助加工(Ultrasonically-Assisted Machining, UAM)已成功地用于降低硬脆材料的切削力和改善工件表面完整性31-35。研究报道显示,UAM有助于抑制加工引起的损伤,提高临界切削深度31,降低加工中的切削力32, 36,并改善材料性能37。UAM在加工硬脆材料方面具有很大的应用前景,但仍有一些关键科学问题有待解决,例如UAM如何抑制加工引起的损伤并提高工件表面完整性。

与传统加工方法相比,高速加工(High-Speed Machining, HSM)能提高加工效率、减少刀具磨损、抑制工件加工损伤38-40。高速加工可用于加工多种不同工件材料且对材料性能没有特殊要求。高速加工中,材料加工应变率高,可以引起亚表面损伤的“趋肤效应”,即在高应变率下,加工引入的亚表面损伤只分布在工件的浅表层41-45。因此,高速切削在材料的高效率、高质量加工中具有巨大的潜力。然而,目前亚表面损伤分布“趋肤效应”的内在机制尚不明确,有待进一步研究。

本文旨在探讨亚表面损伤在高应变率下的趋肤效应及其在高速加工中的应用。在高速加工与低速加工之间的主要区别在于应变率不同。本文首先在第2节介绍了高应变率(>103 s-1)下亚表面损伤分布的“趋肤效应”;其次在第3节讨论了高应变率下损伤“趋肤效应”的潜在机制;再次在第4节从位错和能量理论的角度讨论了“趋肤效应”的形成机理;最后在第5节对本文进行了总结并提出了展望。

2.加工损伤的趋肤效应

加工过程中,塑性应变率dε/dt 认为是刀具前角γ 、剪切角φ、切削速度V和第一变形区宽度Δy的函数,如公式所示46, 47,

公式中的第一变形区宽度与切削深度有关。然而,在硬脆材料的加工中公式并不适用。因为硬脆材料在断裂前通常不会表现出显著的塑性变形,所以硬脆材料加工过程中的应变率无法用公式直接计算。Wang等人提出了一个计算应变率的简单公式,如公式所示48,

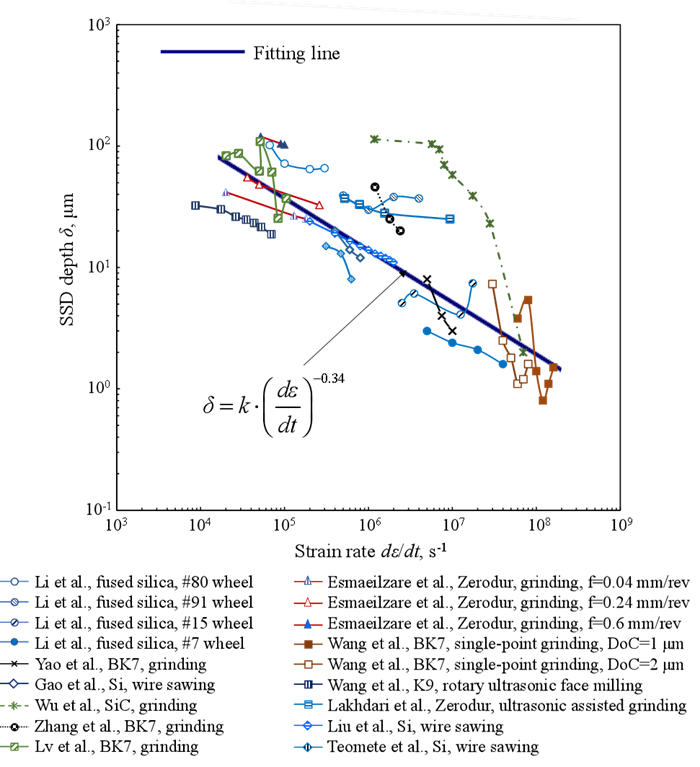

其中ac表示切削深度。公式(2)描述了材料被刀具压缩区域的应变率,与材料的加工特性无关,对塑性材料和硬脆材料同样适用。因此,本文在前人研究的基础上,采用公式(2)计算材料加工过程中的应变率。如图3所示,硬脆材料中的亚表面损伤深度随着加工应变率的增加而减小,从应变率的角度很好地阐述了损伤形成的“趋肤效应”。图3中的最佳拟合线表明,在数学表达上,亚表面损伤深度与应变率的负指数成正比,如公式(3)所示,

这里k为常数(图3中k= 1531)。

此外,在金属材料加工中也可以发现损伤“趋肤效应”。在Pawade等人60对IN-718,Jin等人42, 43对镍基FGH95高温合金,Kishawy和Elbestawi对D2工具钢61以及Veldhuis等人62对镍基ME16高温合金进行的早期研究中,已确定损伤存在“趋肤效应”。因此,趋肤效应不仅存在于陶瓷、半导体材料和玻璃等硬脆材料中,也存在于金属材料中,如高温合金和工具钢。

图3 硬脆材料的亚表面损伤深度和加工应变率的关系图22, 49-59

“趋肤效应”是工程材料损伤的一种固有特性。“趋肤效应”可以理解为“在高应变率加载过程中,材料的损伤(例如裂纹、位错、相变)集中在局部加载区域,而不会大范围扩展”。例如,在材料加工过程中,损伤深度随着加工速度(应变率)的增加而减小,反之亦然。

3.高应变率下损伤的“趋肤效应”机理

3.1.材料脆化

通常情况下,被加工材料在断裂前会经历塑性变形。塑性变形受位错运动控制,位错运动依赖于应变和应变率。位错运动与应变率的关系可以基于Orowan理论63推导,如公式 (4),

\frac\mathrmd \varepsilondt=\rho b v (4)

这里ρ是位错密度;b是Burgers矢量;v是位错速度64, 65。然而公式(4)仅描述了位错的瞬时运动,不包括动力学行为,如成核、钉扎、恢复和湮灭。因此,需要一个更准确的模型描述位错运动。材料变形可以看作内部位错与滑移运动累积的宏观表象,其应变ε可由公式 (5) 66计算,

ε=\rho b v (5)

其中L 是位错的平均位移,然后通过对公式 (5) 两边同时取微分推导出位错动力学行为与应变率之间的关系。

\fracd \varepsilond t=\fracd(\rho b L)d t=\fracd \rhod t b L+\rho b \fracd Ld t (6)

因此加工中的应变率为:

\fracd \varepsilond t=\fracd \rhod t b L+\rho b v (7)

公式中dρ/dt是位错密度随时间的变化率。公式(7)的右边有两项,第一项代表位错的形核和湮灭,第二项代表位错的运动67。位错速度v可以通过施加的剪切应力来求解67。

Cv=bτ (8)

这里C是由晶格粘度引起的阻力系数,

是施加的剪切应力。如图4所示,位错速度随剪切应力的增加而增加,但有一个上限。位错速度受声子拖曳效应67-70与跨越障碍物的时间71限制,位错速度一般不超过材料中的声速72, 73。在足够高的应变率下,已有的位错运动不能及时消耗加载能量时,会产生更多的新位错来适配加载的能量,并以声速发射出去,引发位错崩塌。

图4 不同材料位错速度与外加剪切应力的关系74

位错可分为可动位错和不可动位错。位错之间存在相互作用,包括钉扎、吸引、阻碍等,可动位错可被不可动位错俘获并转变为不可动位错。因此材料变形不仅引发位错的形核和移动,而且会导致位错的固定化。不可动位错的塞积增加了对塑性变形的阻力,并导致材料硬化75。在高应变率下,位错崩塌会显著增加材料硬化的不可动位错密度。因此,材料在断裂前的塑性变形被抑制,即材料发生脆化。

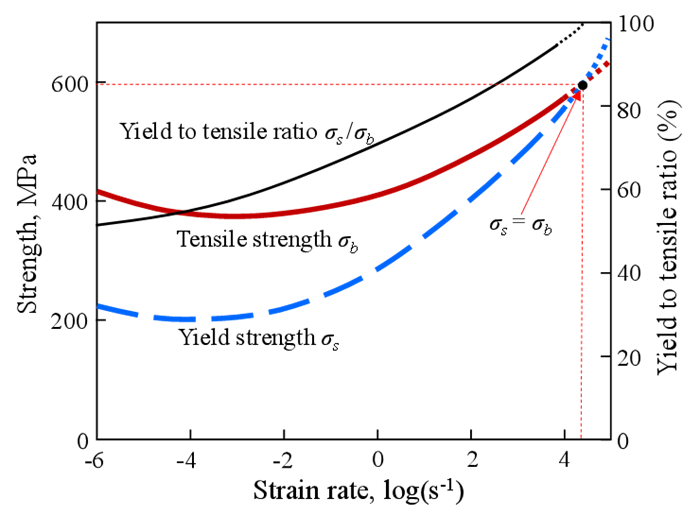

在材料强度方面,抗拉强度σb和屈服强度σs均随应变率的增大而增大,如图5所示。然而,随着应变率的增加,屈服强度比抗拉强度增加得更快,屈服与抗拉比σs/σb增大。在高应变率(> 104s-1)下,屈服强度接近抗拉强度。以往研究也表明,屈服强度可以与抗拉强度相等,但不会超过抗拉强度76。在高应变率下,材料在发生屈服前断裂,这是脆性材料的典型特征。所以,高应变率导致材料脆化。

图5 材料强度随加工应变率的变化曲线77, 78

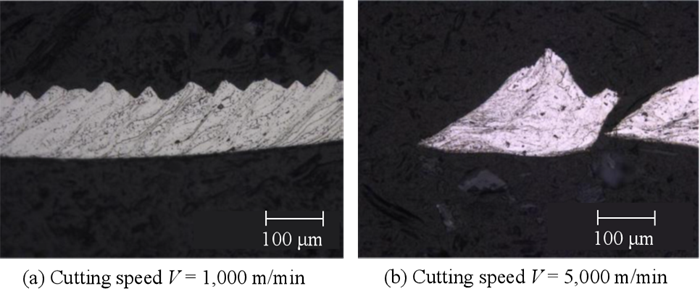

如公式(2)所示,加工时的应变率取决于切削速度和切削深度。因此,通过提高切削速度和减小切削深度可以提高应变率,进而引发材料脆化。如图6 (a)所示,在1,000 m/min的切削速度下,对于塑性材料如铝合金,切屑呈现典型的连续带状形态。然而,当切削速度增加到5,000 m/min时,切屑变为节状切屑,如图6 (b)所示,这表明切屑材料在此条件下已经发生脆化。

对于脆性材料,Lawn和Marshall首先提出用硬度与断裂韧性的比值来代表材料的脆性80。Boccaccini在研究玻璃陶瓷的可加工性中,用公式(9)表示材料的脆性指数,

B=\fracHK_C (9)

其中,H和Kc分别是材料的硬度和断裂韧性。

应指出的是,材料硬度H对应变率敏感,由于应变率的硬化效应,硬度通常随应变率增加而增加16, 45, 81-85。硬度和应变率之间的关系在公式(10)中表示86

H \propto \left(\fracd\varepsilon dt \right)^m (10)

公式中m表示应变率指数,对于理想刚塑性材料m= 0 ;对于线性粘性固体m= 1 87, 88。所以,硬度与应变率的幂函数相关。

图6 7050-T7451铝合金的切屑形貌,未切削切屑厚度为0.1 mm,切削速度(a) V = 1,000 m/min and (b) V= 5,000 m/min 79

断裂韧性的变化是复杂的。Machado等人发现,CFRP的断裂韧性随着应变率的增加而降低89,90。Anton等人发现,Pyrex玻璃的动态断裂韧性大于静态断裂韧性。然而,对于氧化镁部分稳定的氧化锆和氧化钇四方氧化锆多晶材料而言,其动态断裂韧性小于静态断裂韧性91。通常,材料在高应变率下的断裂韧性比静态或准静态条件下的断裂韧性大。Suresh等人发现,脆性陶瓷的动态断裂韧性与静态断裂韧性之比在1.1~1.6之间92。Liu等人研究了碳化硅陶瓷的高速磨削,得出动态断裂韧性与应变率有关93。一般来说,材料的断裂韧性随应变率的增加而增加。虽然硬度和断裂韧性都随应变率的增加而增加,但是前者的增加率也高于后者。因此,随着应变率的增加,材料的脆性相应增加。

Zhang等人研究了陶瓷磨削时的脆性对亚表面损伤深度的影响,发现亚表面损伤深度随着陶瓷脆性的增加而减小94,如图7所示。并给出了亚表面损伤深度δ的分析公式(11),

\\delta \rm = \kappa \cdot a_g^1/\log (\lambda \cdot B)\ (11)

公式中κ和λ 是系数,ag是磨削深度。根据公式(11),在加工过程中,陶瓷的脆性增加可以减小亚表面损伤深度。而在高速磨削过程中,材料的脆性随着加工应变率的提高而增加。因此,在材料的高速加工中,亚表面损伤深度随着加工应变率的提高而减小,即亚表面损伤的分布表现出“趋肤效应”。

图7 亚表面损伤深度随材料脆性的变化94

3.2.位错动力学

材料内部的位错运动最终会形成晶界或裂纹。位错运动对加工损伤的演化至关重要。在外部加载情况下,位错的形核、增殖和运动将消耗加载能量。材料中位错的运动受镜像力(Image Force)的作用,逐渐向自由表面运动95-98,这导致材料表层的位错密度高于深层的亚表面损伤密度。并且,随着加工应变率的提高,位错密度的分布梯度会更大,反之亦然。在高应变率下,位错主要集中分布于材料表层。当位错密度不足以消耗加载的能量时,首先在材料表层发生位错缠结,然后导致晶粒细化或开裂,即材料发生损伤。因此,在高应变率下,亚表面损伤的分布遵循“趋肤效应”。

3.3.应力波效应

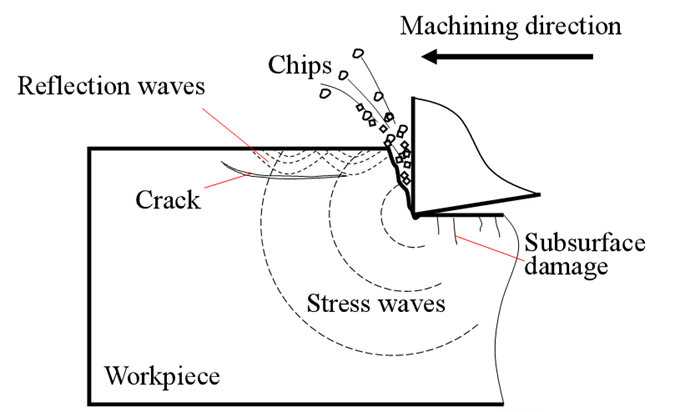

在高应变率下,应考虑应力波对亚表面损伤“趋肤效应”的影响。刀具高速挤压工件会产生压缩应力波,如图8所示。加工过程中,应力波沿切削方向传播,由于待加工自由表面距离刀尖(加工区域)最近,传播距离最短,应力波的前锋会首先到达自由表面,并在自由表面反射。Hopkinson研究推测,压缩应力波可以从自由表面反射转变为拉伸应力波99。根据这一推论,自由表面附近的反射波可能产生足够的拉伸应力,进而在脆化材料表面产生裂纹。这或许可以解释姜峰等人的研究结果100。试样受撞击后,应力波沿试样传播,并在试样后部界面处反射,受冲击载荷的试样后部比前部损伤更严重,大量涌现的裂纹使冲击能量迅速耗散。所以,裂纹和损伤主要集中在被加工工件的表层而不是远离表面的内部。

图8 高速加工中应力波在工件中传播的示意图

3.4.裂纹萌生与扩展

通常,亚表面损伤的分布和应力分布紧密相关。如图9所示,基于Boussinesq弹性场理论101,在加载位置下方存在一个弹性应力(应变)区域。对于尖锐压头,在压头尖端附近的应力水平(stress level)接近无穷大,并随着远离压头尖端逐渐减小。然而,应力不能接近无穷大,因为当应力超过材料强度时,会导致材料屈服或断裂。在靠近刀具尖端区域,材料受到静水压力和剪切应力的作用,可能发生晶粒细化或粉碎。

图9 (a) 加载点周围的应力(应变)分布示意图;

(b)深度方向的应力(应变)分布示意图

材料损伤可以看作是加载过程中能量耗散的一种表现。损伤不仅与加载应力强度有关,还与加载过程有关。换句话说,它还取决于加载过程中的应变率。当应变率增加时,损伤相应增加100, 102。Ping等人发现,岩石破碎时的能量密度随应变率的幂指数而增加103。在高应变率下,小裂纹数量急剧增加,有效地吸收冲击能量,小裂纹的交错导致材料粉碎。因此,材料破碎程度随着应变率的增加而增加,如图10所示。

图10 不同的应变率冲击下的砂岩碎屑形态102

Grady基于动能和新产生的表面能之间的平衡,提出了一个预测碎屑尺寸d的模型,如公式(12)所示104,

d=\left(\frac20^1 / 2 K_C\rho V_S(d \varepsilon / d t)\right)^2 / 3 (12)

式中VS是声速。碎屑尺寸大小随着应变率的增加而减小105。对于晶粒细化,晶粒细化的极限可能是非晶化,正如Zhao等人发现在激光诱导的冲击载荷下,单晶硅的表层微观结构发生了显著变化,在硅的表层按深度方向依次为微米级晶粒、纳米级晶粒、非晶硅,最后是完整的单晶硅106。

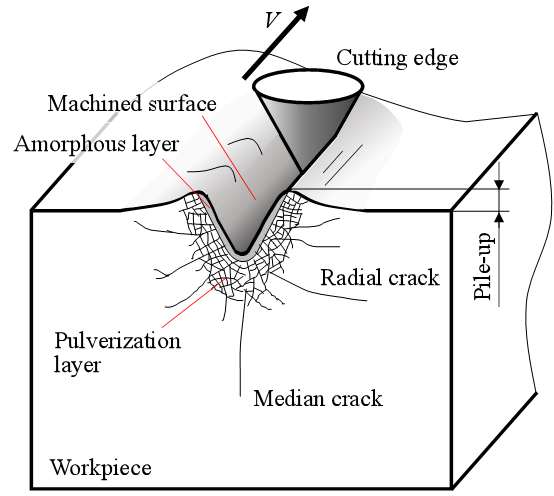

图11 显示了脆性材料加工后的亚表面损伤示意图。上表面是非晶层,非晶层下面是粉碎层。粉碎后的材料被刃口挤压到沟槽两侧,形成堆积。粉碎层周围形成中位裂纹和径向裂纹。如果径向裂纹延伸到表面,则会发生表面破碎。

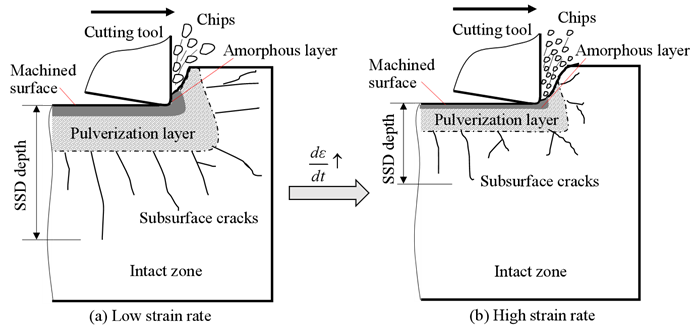

加工过程中的应力分布梯度也可能影响亚表面损伤的“趋肤效应”。随着应变率的增加,应力梯度增大,加工表面以下亚表面损伤分布区域更加集中。如图12(a)所示,在低加工应变率下,亚表面损伤分布区域大,损伤深度大,切屑尺寸也大。随着应变率的增加,应力梯度增大,如图12(b)所示,导致材料亚表面损伤分布区域更加集中,相应非晶层和粉碎层的厚度减小,切屑尺寸也减小。此外,应力梯度越大,应力水平衰减越快,导致亚表面损伤深度减小。

图11 脆性材料亚表面损伤示意图

图12 不同应变率加工下亚表面损伤的分布

基于上述分析,图13描述了加工过程中不同应变率下亚表面损伤的演化和分布。刀具前部的材料受到偏应力和静水压力的作用,在这两种应力的共同作用下,在加工区域往往形成Zhang等人描述的粉碎区25。粉碎区由微观裂纹和非晶层(或晶粒细化层)组成;宏观裂纹从粉碎区边界开始并扩展。与材料内部深处相比,工件的自由表面对裂纹扩展的阻力最小,基于材料阻力最小的原则,裂纹倾向于向自由表面扩展,从而导致损伤向表层集中,产生“趋肤效应”。当应变率增加时,切屑尺寸减小,粉碎层和非晶层的厚度相应减小,如图13(b)所示。随着应变率增加,材料发生脆化,则加工表面会出现更多的破碎区。

图13 亚表面损伤在低应变率和高应变率加工中的演化和分布

4.讨论

从物理变化上来看,亚表面损伤主要是由原子晶格错配(如位错和层错)和材料内部结合键的断裂引起的。一般来说,裂纹形成与位错密切相关,比如它可能由位错累积导致。在高应变率下,位错的形成和分布遵循“趋肤效应”,因此,亚表面损伤的分布也是如此。位错在镜像力作用下向自由表面移动,产生“趋肤效应”,导致位错和亚表面损伤在自由表面附近积聚。另一方面,高应变率会促进位错增殖,进而阻碍材料变形,导致材料脆化。早期Zhang和Howes对陶瓷材料进行的磨削研究表明亚表面损伤深度随着材料脆性的增加而降低94。因此,位错的“趋肤效应”和位错增殖引起的材料脆化共同导致了高应变率下亚表面损伤的“趋肤效应”。

在实际加工中,亚表面损伤的“趋肤效应”是应变率、位错运动、裂纹萌生和扩展、材料相变、应力分布和应力波传播等诸多因素以及材料性能的变化共同作用的结果。这些影响因素之间又相互紧密关联,所以,单从一个因素分析很难揭示“趋肤效应”的根本机理。然而,加工中损伤的“趋肤效应”可以从能量耗散的角度来理解。

从能量的角度来看,加工是一种能量再平衡过程。能量最低的系统是最稳定的。机械加工中的材料被激活其能量升高,因而具有向最稳定、能量最低状态转变的趋势。材料损伤是能量松弛和耗散的一种方式。基于最小能量原则,材料损伤倾向于向能量最低的地方扩展。与材料内部的其他位置相比,自由表面的能量最低,因此损伤倾向于向自由表面扩展。

本文暂不考虑温升对加工损伤的影响,以简化讨论。加工中的温度确实影响材料的力学性能,例如会影响材料内部位错的运动107, 108、应力波传播等。此外,加工中的温度还会影响加工零件最终的表面完整性。具体来说,在钛合金等塑性材料的加工中,温度对表面变质层的形成有显著的影响17, 20, 109,而在高应变率加工时,温度效应可以忽略不计。原因分析如下,温升是由加工过程中产生的热量导致,塑性材料加工过程中的热量主要来源于材料的剪切变形和摩擦,然而,在高应变率下,材料发生脆化,加工中材料的剪切变形和摩擦大大减少,从而导致温度相应降低。

高应变率加工中损伤的“趋肤效应”可为许多工业应用提供指导。在机械加工中,基于损伤的“趋肤效应”理论,可以通过增加机械加工中的应变率(如超声辅助加工和喷丸)获得所需的加工表面质量。

5.总结与展望

本文首次提出了高应变率下材料损伤的“趋肤效应”,如图13所示。不同应变率下宏观裂纹的扩展不仅适用于硬脆材料,也适用于大多数其他工程材料,如金属材料。基于上述内容,本文总结如下:

1) 在高应变率加工过程中,加工亚表面损伤存在“趋肤效应”;

2) 高应变率导致材料脆性增加;

3) 在加工过程中,材料脆性促进损伤的“趋肤效应”。

损伤的“趋肤效应”可以有许多工业应用。一个直接的应用是难加工材料的高速切削,如陶瓷、高强度金属和复合材料。然而,仍然有很多关于损伤“趋肤效应”问题尚未解决。例如,在加工过程中,需要多高的应变率才能抑制亚表面损伤?此外,高应变率下位错成核和运动、高应变率加载时位错间的相互作用等机理尚不明确。

随着现代检测设备和技术的飞速发展,各种先进可控的检测环境和平台逐渐成为现实。高速高精度的机床及各种先进的表征设备,如聚焦离子束 (FIB)、高分辨率透射电子显微镜(HRTEM)、阴极荧光(CL)、扫描透射电子显微镜(STEM)等为研究高应变率加工损伤“趋肤效应”机理提供技术保障,使解决上述问题成为可能,损伤“趋肤效应”的潜在物理机制可在不远的将来得到进一步探索。

致谢

本文作者对国家自然科学基金委员会(项目号:51575084)和深圳市科创委(项目号:KQJSCX20180322152221965)的经费支持表示由衷感谢。

参考文献

1 Y. Gao, Study on high strian rate deformation of alumina, silicon carbide ceramics and Al2O3/SiC nanocomposites, in: School of Materials Science and Technology, China University of Geosciences (Beijing), 2014.

2 J. Sternberg, Material properties determining the resistance of ceramics to high velocity penetration, Journal of Applied Physics, 65 (1989) 3417-3424.

3 D. Ulutan, T. Ozel, Machining induced surface integrity in titanium and nickel alloys: a review, International Journal of Machine Tools and Manufacture, 51 (2011) 250-280.

4 A. Thakur, S. Gangopadhyay, State-of-the-art in surface integrity in machining of nickel-based super alloys, International Journal of Machine Tools and Manufacture, 100 (2016) 25-54.

5 P.O. Hahn, The 300 mm silicon wafer — a cost and technology challenge, Microelectronic Engineering, 56 (2001) 3-13.

6 Z. Wang, B. Tian, M. Pantouvaki, W. Guo, P. Absil, J. Van Campenhout, C. Merckling, D. Van Thourhout, Room-temperature InP distributed feedback laser array directly grown on silicon, Nature Photonics, 9 (2015) 837.

7 Z.J. Pei, S.R. Billingsley, S. Miura, Grinding induced subsurface cracks in silicon wafers, International Journal of Machine Tools and Manufacture, 39 (1999) 1103-1116.

8 K. Masuko, M. Shigematsu, T. Hashiguchi, D. Fujishima, M. Kai, N. Yoshimura, T. Yamaguchi, Y. Ichihashi, T. Mishima, N. Matsubara, T. Yamanishi, T. Takahama, M. Taguchi, E. Maruyama, S. Okamoto, Achievement of more than 25% conversion efficiency with crystalline silicon heterojunction solar cell, IEEE Journal of Photovoltaics, 4 (2014) 1433-1435.

9 M. Taguchi, A. Yano, S. Tohoda, K. Matsuyama, Y. Nakamura, T. Nishiwaki, K. Fujita, E. Maruyama, 24.7% record efficiency hit solar cell on thin silicon wafer, IEEE Journal of Photovoltaics, 4 (2014) 96-99.

10 H.Y. Ryu, K.S. Jeon, M.G. Kang, H.K. Yuh, Y.H. Choi, J.S. Lee, A comparative study of efficiency droop and internal electric field for InGaN blue lighting-emitting diodes on silicon and sapphire substrates, Scientific Reports, 7 (2017) 44814.

11 Z. Zang, X. Zeng, J. Du, M. Wang, X. Tang, Femtosecond laser direct writing of microholes on roughened ZnO for output power enhancement of InGaN light-emitting diodes, Opt. Lett., 41 (2016) 3463-3466.

12 Y.J. Lee, J.M. Hwang, T.C. Hsu, M.H. Hsieh, M.J. Jou, B.J. Lee, T.C. Lu, H.C. Kuo, S.C. Wang, Enhancing the output power of GaN-based LEDs grown on wet-etched patterned sapphire substrates, IEEE Photonics Technology Letters, 18 (2006) 1152-1154.

13 Z. Yin, C. Huang, J. Yuan, B. Zou, H. Liu, H. Zhu, Cutting performance and life prediction of an Al2O3/TiC micro-nano-composite ceramic tool when machining austenitic stainless steel, Ceramics International, 41 (2015) 7059-7065.

14 M.A. Shalaby, M.A. El Hakim, M.M. Abdelhameed, J.E. Krzanowski, S.C. Veldhuis, G.K. Dosbaeva, Wear mechanisms of several cutting tool materials in hard turning of high carbon-chromium tool steel, Tribology International, 70 (2014) 148-154.

15 H.N. Li, T.B. Yu, L.D. Zhu, W.S. Wang, Evaluation of grinding-induced subsurface damage in optical glass BK7, Journal of Materials Processing Technology, 229 (2016) 785-794.

16 C.H. Che-Haron, A. Jawaid, The effect of machining on surface integrity of titanium alloy Ti-6% Al-4% V, Journal of Materials Processing Technology, 166 (2005) 188-192.

17 A. Thakur, A. Mohanty, S. Gangopadhyay, Comparative study of surface integrity aspects of Incoloy 825 during machining with uncoated and CVD multilayer coated inserts, Applied Surface Science, 320 (2014) 829-837.

18 C. Herbert, D. Axinte, M. Hardy, P.D. Brown, Investigation into the characteristics of white layers produced in a nickel-based superalloy from drilling operations, Machining Science and Technology, 16 (2012) 40-52.

19 M. Imran, P. Mativenga, A. Gholinia, P. Withers, Assessment of surface integrity of Ni superalloy after electrical-discharge, laser and mechanical micro-drilling processes, The International Journal of Advanced Manufacturing Technology, 79 (2015) 1303-1311.

20 A. Aramcharoen, P.T. Mativenga, Manufacturing, L.P. Group, White layer formation and hardening effects in hard turning of H13 tool steel with CrTiAlN and CrTiAlN/MoST-coated carbide tools, The International Journal of Advanced Manufacturing Technology, 36 (2007) 650.

21 B. Zhang, W. Shen, Y. Liu, X. Tang, Y. Wang, Microstructures of surface white layer and internal white adiabatic shear band, Wear, 211 (1997) 164-168.

22 C. Wang, Q. Fang, J. Chen, Y. Liu, T. Jin, Subsurface damage in high-speed grinding of brittle materials considering kinematic characteristics of the grinding process, International Journal of Advanced Manufacturing Technology, 83 (2016) 937-948.

23 H. Yamaguchi, A.K. Srivastava, M.A. Tan, R.E. Riveros, F. Hashimoto, Magnetic abrasive finishing of cutting tools for machining of titanium alloys, CIRP Annals, 61 (2012) 311-314.

24 B. Zhang, H. Tokura, M. Yoshikawa, Study on surface cracking of alumina scratched by single-point diamonds, Journal of Materials Science, 23 (1988) 3214-3224.

25 B. Zhang, T.D. Howes, Material-removal mechanisms in grinding ceramics, CIRP Annals, 43 (1994) 305-308.

26 T.G. Bifano, T.A. Dow, R.O. Scattergood, Ductile-regime grinding: a new technology for machining brittle materials, Journal of Engineering for Industry, 113 (1991) 184-189.

27 B. Zhang, X.L. Zheng, H. Tokura, M. Yoshikawa, Grinding induced damage in ceramics, Journal of Materials Processing Technology, 132 (2003) 353-364.

28 B. Zhang, X. Peng, Grinding damage prediction for ceramics via CDM model, Journal of Manufacturing Science and Engineering, 122 (2000) 51-58.

29 B. Zhang, Study on Surface Characteristics of non-oxie ceramics scratched by single point diamond, J. Japan Soc. Precision Eng., 54 (1988) 587.

30 B. Zhang, H. Tokura, M. Yoshikawa, Study on surface damage of ceramics ground with diamond wheel, J. Jpn Soc. Precision. Eng, 54 (1988) 1537-1543.

31 Z. Liang, X. Wang, Y. Wu, L. Xie, L. Jiao, W. Zhao, Experimental study on brittle–ductile transition in elliptical ultrasonic assisted grinding (EUAG) of monocrystal sapphire using single diamond abrasive grain, International Journal of Machine Tools and Manufacture, 71 (2013) 41-51.

32 J.H. Zhang, Y. Zhao, F.Q. Tian, S. Zhang, L.S. Guo, Kinematics and experimental study on ultrasonic vibration-assisted micro end grinding of silica glass, The International Journal of Advanced Manufacturing Technology, 78 (2015) 1893-1904.

33 J.Y. Shen, J.Q. Wang, B. Jiang, X.P. Xu, Study on wear of diamond wheel in ultrasonic vibration-assisted grinding ceramic, Wear, 332-333 (2015) 788-793.

34 G.F. Gao, B. Zhao, D.H. Xiang, Q.H. Kong, Research on the surface characteristics in ultrasonic grinding nano-zirconia ceramics, Journal of Materials Processing Technology, 209 (2009) 32-37.

35 Y. Wang, B. Lin, S. Wang, X. Cao, Study on the system matching of ultrasonic vibration assisted grinding for hard and brittle materials processing, International Journal of Machine Tools and Manufacture, 77 (2014) 66-73.

36 J. Wang, P. Feng, J. Zhang, C. Zhang, Z. Pei, Modeling the dependency of edge chipping size on the material properties and cutting force for rotary ultrasonic drilling of brittle materials, International Journal of Machine Tools and Manufacture, 101 (2016) 18-27.

37 J. Cao, Y. Wu, D. Lu, M. Fujimoto, M. Nomura, Material removal behavior in ultrasonic-assisted scratching of SiC ceramics with a single diamond tool, International Journal of Machine Tools and Manufacture, 79 (2014) 49-61.

38 Z. Sun, S. To, K.M. Yu, An investigation in the ultra-precision fly cutting of freeform surfaces on brittle materials with high machining efficiency and low tool wear, The International Journal of Advanced Manufacturing Technology, (2018).

39 K. Shi, J. Ren, D. Zhang, Z. Zhai, X. Huang, Tool wear behaviors and its effect on machinability in dry high-speed milling of magnesium alloy, The International Journal of Advanced Manufacturing Technology, 90 (2017) 3265-3273.

40 J. Chen, Q. Fang, P. Li, Effect of grinding wheel spindle vibration on surface roughness and subsurface damage in brittle material grinding, International Journal of Machine Tools and Manufacture, 91 (2015) 12-23.

41 R. M'Saoubi, T. Larsson, J. Outeiro, Y. Guo, S. Suslov, C. Saldana, S. Chandrasekar, Surface integrity analysis of machined Inconel 718 over multiple length scales, CIRP Annals, 61 (2012) 99-102.

42 D. Jin, Z. Liu, W. Yi, G. Su, Influence of cutting speed on surface integrity for powder metallurgy nickel-based superalloy FGH95, The International Journal of Advanced Manufacturing Technology, 56 (2011) 553-559.

43 J. Du, z. Liu, S. Lv, Deformation-phase transformation coupling mechanism of white layer formation in high speed machining of FGH95 Ni-based superalloy, Applied Surface Science, 292 (2014) 197-203.

44 H.C. Yang, Z.T. Chen, Z.T. Zhou, Influence of cutting speed and tool wear on the surface integrity of the titanium alloy Ti-1023 during milling, The International Journal of Advanced Manufacturing Technology, 78 (2015) 1113-1126.

45 Y. Kaynak, H.E. Karaca, I.S. Jawahir, Cutting speed dependent microstructure and transformation behavior of NiTi alloy in dry and cryogenic machining, Journal of Materials Engineering and Performance, 24 (2015) 452-460.

46 J.P. Davim, C. Maranhão, A study of plastic strain and plastic strain rate in machining of steel AISI 1045 using FEM analysis, Materials & Design, 30 (2009) 160-165.

47 M.C. Shaw, Metal cutting principles–Oxford series on advanced manufacturing Oxford University Press, New York (USA), 2005.

48 B. Wang, Z. Liu, G. Su, Q. Song, X. Ai, Investigations of critical cutting speed and ductile-to-brittle transition mechanism for workpiece material in ultra-high speed machining, International Journal of Mechanical Sciences, 104 (2015) 44-59.

49 Y. Li, N. Zheng, H. Li, J. Hou, X. Lei, X. Chen, Z. Yuan, Z. Guo, J. Wang, Y. Guo, Q. Xu, Morphology and distribution of subsurface damage in optical fused silica parts: Bound-abrasive grinding, Applied Surface Science, 257 (2011) 2066-2073.

50 A. Esmaeilzare, A. Rahimi, S.M. Rezaei, Investigation of subsurface damages and surface roughness in grinding process of Zerodur® glass-ceramic, Applied Surface Science, 313 (2014) 67-75.

51 Z. Yao, W. Gu, K. Li, Relationship between surface roughness and subsurface crack depth during grinding of optical glass BK7, Journal of Materials Processing Technology, 212 (2012) 969-976.

52 J. Wang, C. Zhang, P. Feng, J. Zhang, A model for prediction of subsurface damage in rotary ultrasonic face milling of optical K9 glass, The International Journal of Advanced Manufacturing Technology, 83 (2016) 347-355.

53 Y. Gao, P. Ge, T. Liu, Experiment study on electroplated diamond wire saw slicing single-crystal silicon, Materials Science in Semiconductor Processing, 56 (2016) 106-114.

54 C. Wu, B. Li, Y. Liu, J. Pang, S.Y. Liang, Strain rate-sensitive analysis for grinding damage of brittle materials, The International Journal of Advanced Manufacturing Technology, 89 (2017) 2221-2229.

55 F. Lakhdari, D. Bouzid, N. Belkhir, V. Herold, Surface and subsurface damage in Zerodur® glass ceramic during ultrasonic assisted grinding, The International Journal of Advanced Manufacturing Technology, 90 (2017) 1993-2000.

56 L. Zhang, W. Liu, J. Chen, Q. Fang, Subsurface damage in grinding of brittle materials considering machining parameters and spindle dynamics, The International Journal of Advanced Manufacturing Technology, 97 (2018) 3723-3734.

57 D. Lv, Y. Huang, Y. Tang, H. Wang, Relationship between subsurface damage and surface roughness of glass BK7 in rotary ultrasonic machining and conventional grinding processes, The International Journal of Advanced Manufacturing Technology, 67 (2013) 613-622.

58 T. Liu, P. Ge, W. Bi, Y. Gao, Subsurface crack damage in silicon wafers induced by resin bonded diamond wire sawing, Materials Science in Semiconductor Processing, 57 (2017) 147-156.

59 E. Teomete, Wire Saw Process-Induced Surface Damage Characterization, Arabian Journal for Science and Engineering, 38 (2013) 1209-1215.

60 R.S. Pawade, S.S. Joshi, P.K. Brahmankar, Effect of machining parameters and cutting edge geometry on surface integrity of high-speed turned Inconel 718, International Journal of Machine Tools and Manufacture, 48 (2008) 15-28.

61 H.A. Kishawy, M.A. Elbestawi, Tool wear and surface integrity during high-speed turning of hardened steel with polycrystalline cubic boron nitride tools, Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 215 (2001) 755-767.

62 S.C. Veldhuis, G.K. Dosbaeva, A. Elfizy, G.S. Fox-Rabinovich, T. Wagg, Investigations of white layer formation during machining of powder metallurgical Ni-based ME 16 superalloy, Journal of Materials Engineering and Performance, 19 (2010) 1031-1036.

63 E. Orowan, Problems of plastic gliding, Proceedings of the Physical Society, 52 (1940) 8.

64 R.K. Abu Al-Rub, G.Z. Voyiadjis, A physically based gradient plasticity theory, International Journal of Plasticity, 22 (2006) 654-684.

65 A. Loveridge-Smith, A. Allen, J. Belak, T. Boehly, A. Hauer, B. Holian, D. Kalantar, G. Kyrala, R.W. Lee, P. Lomdahl, M.A. Meyers, D. Paisley, S. Pollaine, B. Remington, D.C. Swift, S. Weber, J.S. Wark, Anomalous elastic response of silicon to uniaxial shock compression on nanosecond time scales, Physical Review Letters, 86 (2001) 2349-2352.

66 D. Hull, D.J. Bacon, Introduction to dislocations, Butterworth-Heinemann, 2001.

67 L. Chen, The role of temperature and microstructure on the dynamic strength of materials, in: Physics, Imperial College London, 2015.

68 A.D. Brailsford, Anharmonicity contributions to dislocation drag, Journal of Applied Physics, 43 (1972) 1380-1393.

69 J.A. Gorman, D.S. Wood, T. Vreeland Jr., Mobility of dislocations in aluminum, Journal of Applied Physics, 40 (1969) 833-841.

70 E. Nadgornyi, Dislocation dynamics and mechanical properties of crystals, Progress in Materials Science, 31 (1988) 1-530.

71 P.S. Follansbee, U.F. Kocks, A constitutive description of the deformation of copper based on the use of the mechanical threshold stress as an internal state variable, Acta Metallurgica, 36 (1988) 81-93.

72 W.G. Johnston, J.J. Gilman, Dislocation velocities, dislocation densities, and plastic flow in lithium fluoride crystals, Journal of Applied Physics, 30 (1959) 129-144.

73 B. Gurrutxaga-Lerma, D.S. Balint, D. Dini, D.E. Eakins, A.P. Sutton, Chapter Two - Dynamic discrete dislocation plasticity, in: S.P.A. Bordas (Ed.) Advances in Applied Mechanics, Elsevier, 2014, pp. 93-224.

74 M.A. Meyers, Dynamic behavior of materials, John wiley & sons, New York, 1994.

75 G.I. Taylor, Plastic strain in metals, Plastic Strain in Metals, (1938) 307-324.

76 J.E. Shigley, C.R. Mischke, Mechanical engineering design, 5th ed. ed., McGraw-Hill, New York, 1989.

77 B. Wang, Z. Liu, G. Su, X. Ai, Brittle removal mechanism of ductile materials with ultrahigh-speed machining, Journal of Manufacturing Science and Engineering, 137 (2015) 061002-061002-061009.

78 L. Zhou, J. Shimizu, A. Muroya, H. Eda, Material removal mechanism beyond plastic wave propagation rate, Precision Engineering, 27 (2003) 109-116.

79 B. Wang, Z. Liu, Investigations on deformation and fracture behavior of workpiece material during high speed machining of 7050-T7451 aluminum alloy, CIRP Journal of Manufacturing Science and Technology, 14 (2016) 43-54.

80 B.R. Lawn, D.B. Marshall, Hardness, toughness, and brittleness: an indentation analysis, Journal of the American Ceramic Society, 62 (1979) 347-350.

81 S. Zhao, H. Wang, J. Gu, N. Guo, L. Shao, Y. Zhang, K. Yao, N. Chen, High strain rate sensitivity of hardness in Ti-Zr-Hf-Be-(Cu/Ni) high entropy bulk metallic glasses, Journal of Alloys and Compounds, 742 (2018) 312-317.

82 Q. Wang, Z. Liu, B. Wang, Q. Song, Y. Wan, Evolutions of grain size and micro-hardness during chip formation and machined surface generation for Ti-6Al-4V in high-speed machining, The International Journal of Advanced Manufacturing Technology, 82 (2016) 1725-1736.

83 T. dos Santos, R. Rossi, S. Maghous, P.A.R. Rosa, Experimental procedure and simplified modeling for the high strain-rate and transient hardness evolution of aluminum AA1050, Mechanics of Materials, 122 (2018) 42-57.

84 J. Shen, K. Kondoh, T.L. Jones, S.N. Mathaudhu, L.J. Kecskes, Q. Wei, Effect of strain rate on the mechanical properties of magnesium alloy AMX602, Materials Science and Engineering: A, 649 (2016) 338-348.

85 J. Sun, Y.B. Guo, A comprehensive experimental study on surface integrity by end milling Ti–6Al–4V, Journal of Materials Processing Technology, 209 (2009) 4036-4042.

86 R. Limbach, B.P. Rodrigues, L. Wondraczek, Strain-rate sensitivity of glasses, Journal of Non-Crystalline Solids, 404 (2014) 124-134.

87 A.F. Bower, N.A. Fleck, A. Needleman, N. Ogbonna, J.E. Enderby, Indentation of a power law creeping solid, Proceedings of the Royal Society of London. Series A: Mathematical and Physical Sciences, 441 (1993) 97-124.

88 R. Goodall, T.W. Clyne, A critical appraisal of the extraction of creep parameters from nanoindentation data obtained at room temperature, Acta Materialia, 54 (2006) 5489-5499.

89 J.J.M. Machado, E.A.S. Marques, R.D.S.G. Campilho, L.F.M. da Silva, Mode II fracture toughness of CFRP as a function of temperature and strain rate, Composites Part B: Engineering, 114 (2017) 311-318.

90 J. Machado, E. Marques, R. Campilho, L.F. da Silva, Mode I fracture toughness of CFRP as a function of temperature and strain rate, Journal of Composite Materials, 51 (2017) 3315-3326.

91 R.J. Anton, G. Subhash, Dynamic Vickers indentation of brittle materials, Wear, 239 (2000) 27-35.

92 S. Suresh, T. Nakamura, Y. Yeshurun, K.H. Yang, J. Duffy, Tensile fracture toughness of ceramic materials: effects of dynamic loading and elevated temperatures, Journal of the American Ceramic Society, 73 (1990) 2457-2466.

93 Y. Liu, B. Li, C. Wu, Y. Zheng, Simulation-based evaluation of surface micro-cracks and fracture toughness in high-speed grinding of silicon carbide ceramics, The International Journal of Advanced Manufacturing Technology, 86 (2016) 799-808.

94 B. Zhang, T.D. Howes, Subsurface evaluation of ground ceramics, CIRP Annals, 44 (1995) 263-266.

95 C.R. Weinberger, W. Cai, Computing image stress in an elastic cylinder, Journal of the Mechanics and Physics of Solids, 55 (2007) 2027-2054.

96 Z.J. Wang, Q.J. Li, Y.N. Cui, Z.L. Liu, E. Ma, J. Li, J. Sun, Z. Zhuang, M. Dao, Z.W. Shan, S. Suresh, Cyclic deformation leads to defect healing and strengthening of small-volume metal crystals, Proceedings of the National Academy of Sciences, 112 (2015) 13502-13507.

97 J.D. Eshelby, N.F. Mott, The force on an elastic singularity, Philosophical Transactions of the Royal Society of London. Series A, Mathematical and Physical Sciences, 244 (1951) 87-112.

98 A.K. Head, X. The Interaction of dislocations and boundaries, The London, Edinburgh, and Dublin Philosophical Magazine and Journal of Science, 44 (1953) 92-94.

99 B. Hopkinson, The pressure of a blow, Cambridge University Press, Cambridge, UK, 1921.

100 F. Jiang, Z. Li, N. Wang, H. Guo, X. Xu, Research on dynamic characteristics of Shanxi black granite under high strain rates, Journal of Vibration and Shock, 35 (2016) 177-182.

101 J. Boussinesq,"Application des Potentiels l'Etude de l'Equilibre et du Mouvement des Solides Elastiques" (Gauthier-Villars, Paris, 1885), discussed in s. P. Timoshenko and J. N. Goodier, "Theory of elasticity" (McGraw-Hill, New York, 1970), 398-402.

102 Y. Deng, M. Chen, Y. Jin, D. Zou, Investigation of the dynamic characteristics and energy consumption for breaking rocks using the impact load, Petroleum Drilling Techniques, 44 (2016) 27-32.

103 Q. Ping, X. Luo, Q. Ma, P. Yuan, Broken energy dissipation characteristics of sandstone specimens under impact loads, Chinese Journal of Rock Mechanics and Engineering, 34 (2015) 4197-4203.

104 D.E. Grady, Local inertial effects in dynamic fragmentation, Journal of Applied Physics, 53 (1982) 322-325.

105 J. Lankford, C.R. Blanchard, Fragmentation of brittle materials at high rates of loading, Journal of Materials Science, 26 (1991) 3067-3072.

106 S. Zhao, E.N. Hahn, B. Kad, B.A. Remington, C.E. Wehrenberg, E.M. Bringa, M.A. Meyers, Amorphization and nanocrystallization of silicon under shock compression, Acta Materialia, 103 (2016) 519-533.

107 L.Y. Chen, M.R. He, J. Shin, G. Richter, D.S. Gianola, Measuring surface dislocation nucleation in defect-scarce nanostructures, Nature Materials, 14 (2015) 707.

108 T. Zhu, J. Li, A. Samanta, A. Leach, K. Gall, Temperature and strain-rate dependence of surface dislocation nucleation, Physical Review Letters, 100 (2008) 025502.

109 C.R.J. Herbert, J. Kwong, M.C. Kong, D.A. Axinte, M.C. Hardy, P.J. Withers, An evaluation of the evolution of workpiece surface integrity in hole making operations for a nickel-based superalloy, Journal of Materials Processing Technology, 212 (2012) 1723-1730.

下载:

下载: