超精密飞切机床动力学建模及环境振动对刀尖响应的影响研究

-

摘要:

研究论文 ● 开放获取阅读更多

1.文章导读

超精密飞切机床的动力学特性直接影响加工质量,是衡量机床品质的一个重要指标。丁建国教授介绍了基于多体系统传递矩阵法的超精密飞切机床动力学建模方法、大跨尺度空气静压主轴系统流场气膜CFD建模的关键技术以及通过实测数据模拟环境振动激励的实现策略。同时,该文展现了超精密飞切机床系统动力学研究的最新成果,并揭示了对刀尖振动响应的影响机理。目前,多体系统传递矩阵法已逐步应用于复杂装配系统动力学建模,为开展超精密设备动力学研究奠定了理论基础。 南京理工大学的丁建国教授、常宇、陈鹏、庄辉、丁园园、陆涵婧、陈毅恒等作者 在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上发表《超精密飞切机床动力学建模及环境振动对刀尖响应的影响研究》,系统介绍了超精密飞切机床动力学建模与分析的研究背景、最新进展及未来展望。

2.研究背景

超精密机床在国防建设与国民经济发展中具有不可替代的作用,是现代高端装备制造的重要支撑技术。在机床加工过程中,各种因素导致的振动将严重降低机床的加工质量,而掌握机床振动机理则需要研究机床的动力学性能,因此对机床进行动力学分析变得至关重要。传统的动力学方法在进行机床动力学分析时,需要建立系统总体动力学方程,并且面临涉及的矩阵阶次高、计算工作量大的困难,还可能出现计算“病态”等问题,所以寻求一种高效可靠的动力学建模及计算方法对超精密飞切机床动力学性能进行分析意义重大。对于具有高精度、高灵敏度特点的超精密飞切机床,环境振动对机床加工质量的影响不可忽视。由于环境振动主要是受到机床周边环境的激励,且具有随机过程的特点,因此研究环境振动对超精密飞切机床加工质量的影响极其必要。该文对超精密飞切机床动力学建模及环境振动对刀尖响应的影响机理方面所做的相关工作进行了详细的介绍。

3.最新进展

基于多体系统传递矩阵法,建立了超精密飞切机床系统的动力学模型,并利用大跨尺度动网格建模方法对空气静压主轴系统进行了CFD分析,为系统动力学模型提供重要参数支持。通过实测数据模拟环境振动激励,研究了环境振动对刀尖振动响应的影响机理。

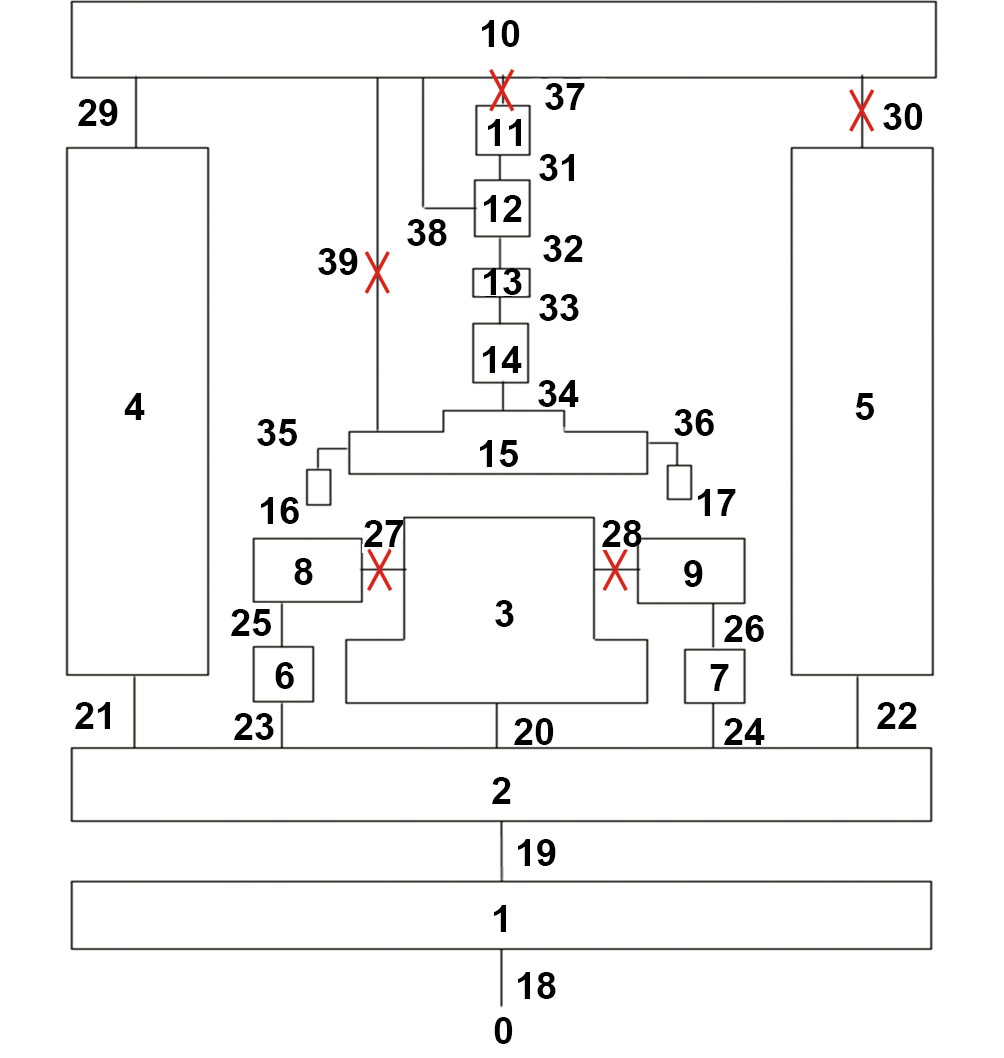

超精密飞切机床系统动力学建模:多体系统传递矩阵法无需建立系统的总体动力学方程,涉及系统矩阵阶次低、计算量小、避免了系统特征值问题计算“病态”,为实现超精密飞切机床系统动力学计算提供了高精度及高效率的新手段。应用多体系统传递矩阵法对超精密飞切机床进行动力学建模,并实现了系统动力特性及刀尖动力学响应分析。动力学模型如图1所示。

(a)拓扑图 (b)树状拓扑图

图1 动力学模型

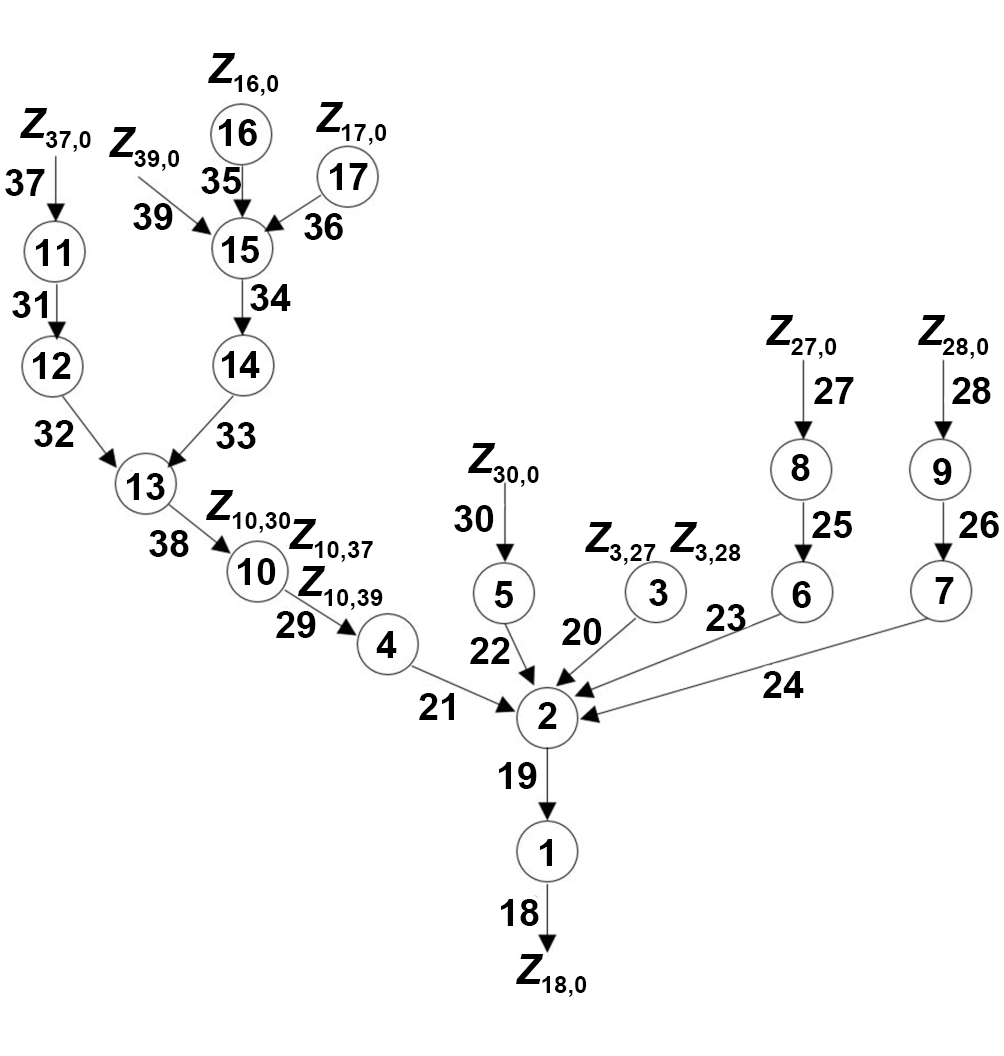

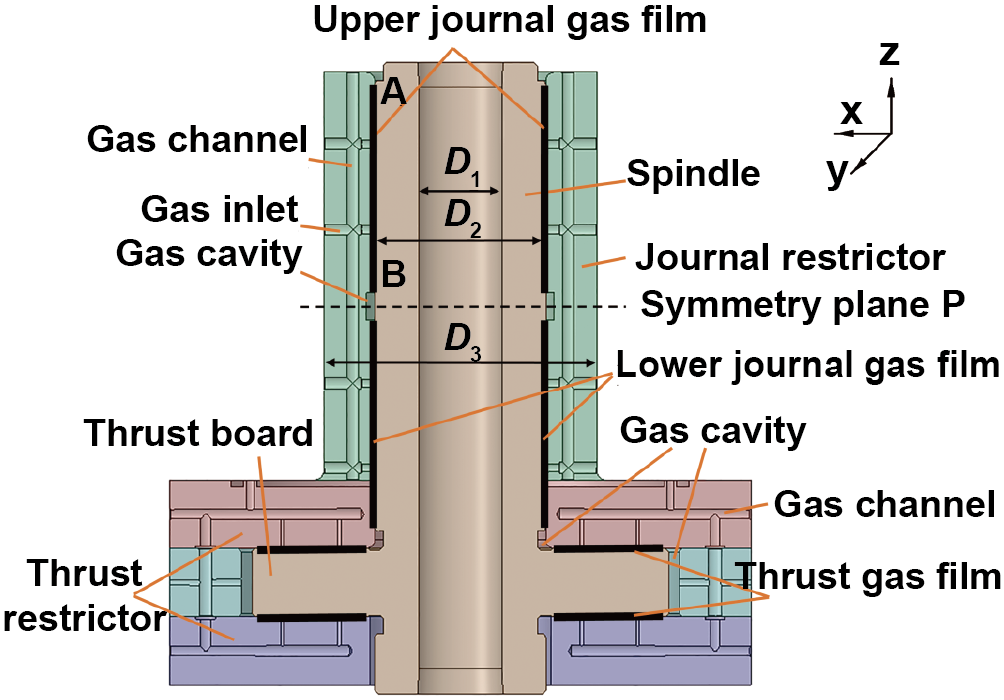

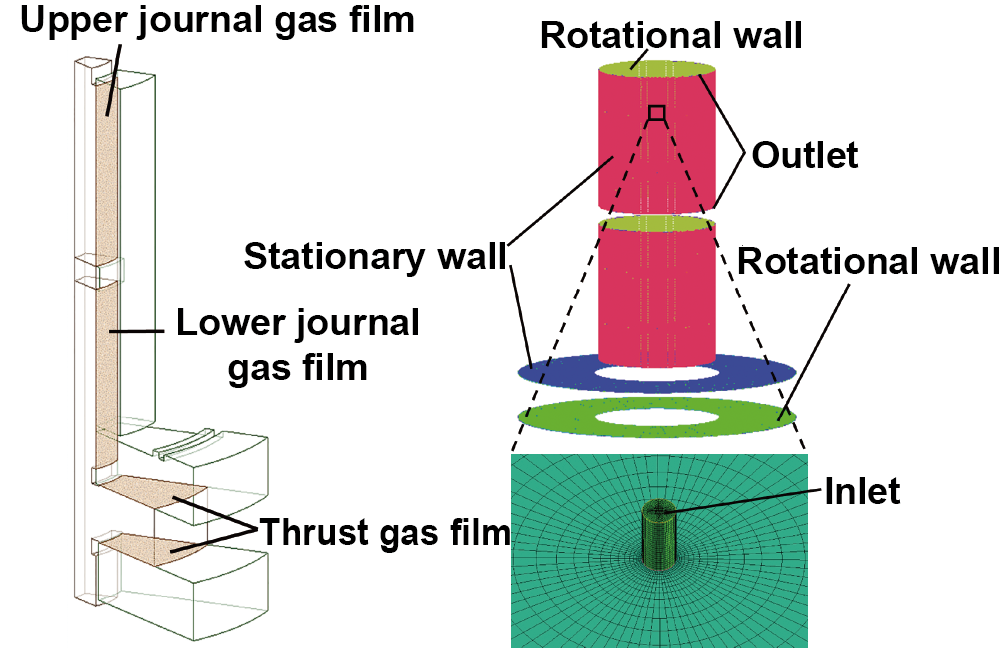

空气静压主轴系统流场建模:针对空气静压主轴系统大跨尺度动网格建模时易产生网格扭曲和负网格问题,基于ANSYS® ICEM CFD™软件,采用multiblock方法建立了流场网格模型,揭示了流场在不同气膜厚度下的变化规律,为超精密飞切机床动力学分析提供重要参数,空气静压主轴系统流场建模如图2所示。

(a)空气静压主轴系统结构图 (b)网格模型及边界条件

图2 空气静压主轴系统流场建模

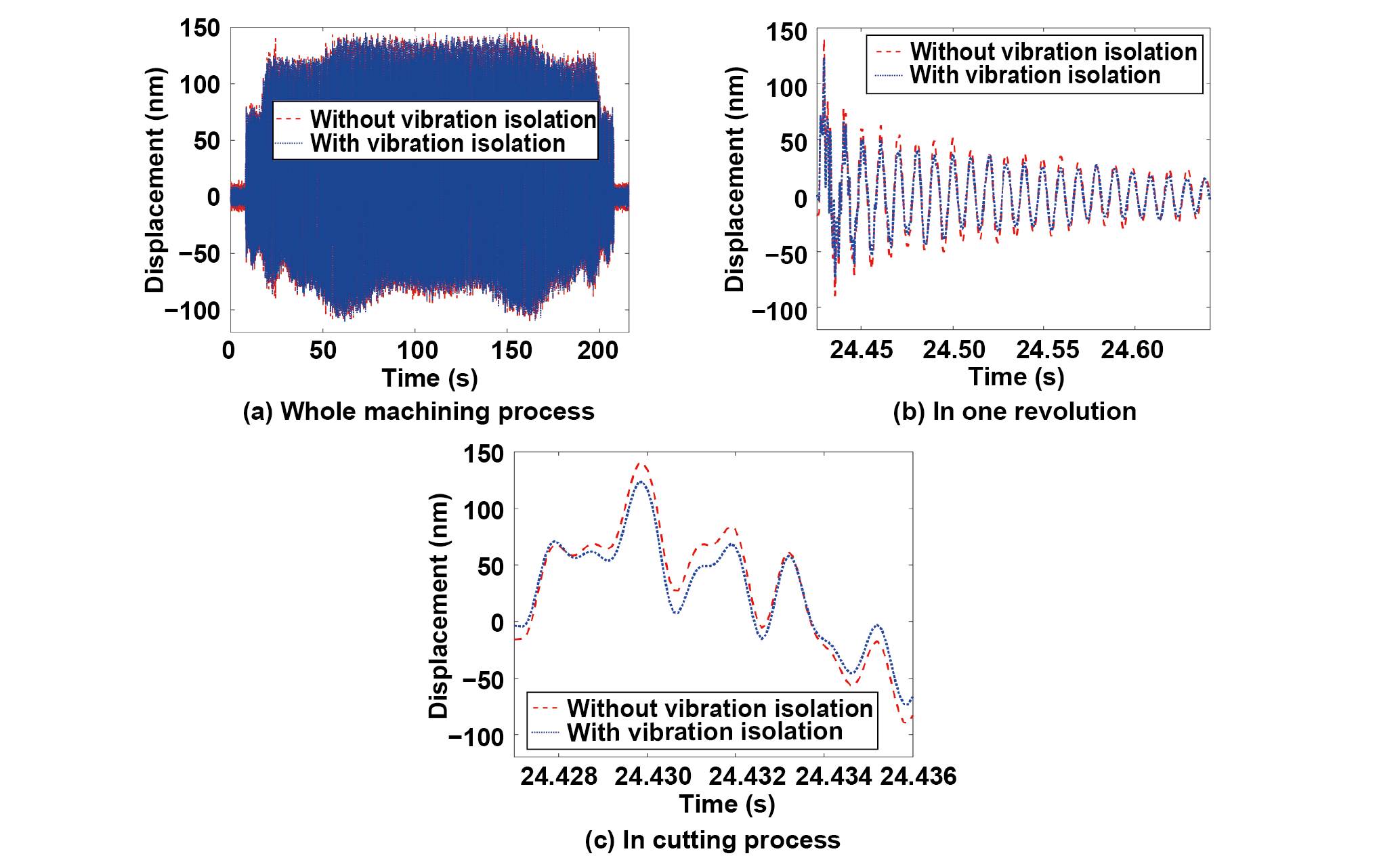

环境振动影响机理分析:由于环境振动源的多样性,为反映具有复杂随机性的环境振动激励特性,利用功率谱密度估计法进行实测环境振动信号的统计分析,仿真出等效的环境振动激励。通过对超精密飞切机床系统进行在环境振动作用下的动力学分析,揭示了环境振动对刀尖振动响应的影响机理,并验证了隔振地基的必要性和有效性,如图3所示。

(a)整个加工过程 (b)旋转一周内 (c)切削过程

图3 刀尖与工件相对位移

4.未来展望

在工业4.0与“中国制造2025”的大背景下,我国超精密加工技术的自主研发道路亟待展开,不断提高加工质量是超精密加工技术的首要目标。南京理工大学复杂装备系统动力学工信部重点实验室团队对多体系统传递矩阵法已有多年的研究,结合大跨尺度流体动力学建模技术,近年来逐渐开展超精密加工领域的研究。研究方法及成果对超精密机床的设计和改进具有积极的指导意义。未来,团队还将在超精密设备振动控制领域取得更为显著的研究进展,以提高超精密设备的加工质量和运行稳定性。

下载:

下载: