基于投影微立体光刻技术的3D打印及其应用

-

摘要:

综述 ● 开放获取阅读更多

摘要

投影微立体光刻(PμSL)是一种基于面投影光固化原理的高精度(最高可达0.6μm)3D打印技术,该技术可用于制造具有跨尺度、多材料特性的复杂三维结构。本文综述了基于PμSL 3D打印技术的最新进展及其相关应用,并介绍了PμSL的工作原理、商业化产品、近年来的多尺度、多材料3D打印能力以及适用于PμSL的功能性光敏树脂。本综述还总结了PμSL的几种典型应用,包括力学超材料、光学元件、4D打印、仿生材料及生物医学应用,展望了基于PμSL 3D打印技术进一步发展的方向。

1. 引言

不同于传统的减材制造,增材制造(又称3D打印)首先将任意物体形状分解成一系列平行切片,并利用相应切片的设计文件生成一个实体结构。3D打印技术以计算机辅助设计(computer-aided design - CAD)模型文件为基础,通过逐层打印的方式制造出结构复杂的3D对象1,2,提高了材料的利用率,并适用于各种不同的材料,如聚合物、金属、陶瓷、复合材料等。自3D打印技术发明以来,发展出了各种形式的3D打印技术。新的打印技术不断被提出来克服现有打印技术遇到的挑战。迄今,3D打印的应用和市场份额已经涉及到电子、医疗、汽车、航空航天等多个制造领域。联合包裹服务公司(United Parcel Service - UPS)和消费者技术协会(Consumer Technology Association - CTA)的一份报告预测,到本世纪20年代初,3D打印行业的规模将超过210亿美元,这表明了3D打印领域的持续发展对全球经济竞争力至关重要。

3D打印技术根据工作原理、成型方式、打印材料的不同来区分,常用的技术包括:熔融沉积成型技术(fused deposition modeling - FDM)、直接写墨技术(direct ink writing - DIW)、喷墨打印技术(inkjet)、立体光刻技术(stereolithography- SLA)、选区激光烧结/熔融技术(selective laser sintering/melting - SLS/SLM)、双光子聚合技术(two-photon polymerization - TPP)以及数字光处理技术(digital light processing - DLP)。

在所有的3D打印技术中,熔融沉积成型(Fused Deposition Modelling - FDM)因其成本低、易于操作而成为现今使用最广泛的一种3D打印技术。FDM 3D打印机将通过加热喷嘴熔化或软化的热塑性线料逐层堆叠的方式制造三维结构。当熔化或软化的材料离开喷嘴后,因为相变(主要是结晶)而使打印出的三维结构固化。

与FDM的工作原理类似,墨水直写(Direct Ink Writing-DIW)也是一种挤出式的3D打印技术7-12。不同于使用热塑性材料的FDM,DIW打印机使用剪切变稀的粘弹性墨水。当将剪切应变从1/s增加到100/s时,粘弹性墨水的粘度将从1 kPa·s左右降到1 Pa·s左右13。为了使的打印出的结构能在打印平台上保持理想的形状,剪切变稀材料在离开打印喷嘴后需保持足够的剪切弹性模量,为此,粘土等稀释剂需要添加到打印墨水中用于改变其流变性能。

激光选区熔融(SLM)和激光烧结烧结(SLS)是两种基于粉床烧结成型的3D打印技术14-17。在SLM/SLS打印机中,细粉紧密堆积在打印床上。在打印过程中,激光束选择性地将粉末烧结成2D图案。在烧结后的一层上重新铺粉,进行下一层的烧结,从而实现层层堆积。需要注意的是,SLS技术主要用于聚合物、金属和合金粉末的3D打印,而SLM技术只适用于某些金属,如钢和铝。

喷墨3D打印技术使用热或压电技术将微纳米尺度的低粘度墨滴沉积在打印平台上来构建3D结构5,16。喷墨打印机将墨水喷头和紫外线(UV)光源组合在一个平台上。在打印过程中,墨水喷头选择性地将墨滴沉积在打印台上行成二维图案,而UV光源通过紫外光照射将该二维图案立即固化。

与上述3D打印技术不同,高精度3D打印技术是利用局部光聚合将液态聚合物树脂精确转化为固化体素来实现的。高精度3D打印技术主要包括双光子聚合(two-photon polymerization-TPP)18-22、立体光刻(stereolithography - SLA)16,23 -27以及数字光处理(digital light processing - DLP) 3D打印16,28 -39。TPP使用超快脉冲激光在很小的时间和空间体积内产生非常高的光子通量。由于这些光子的波长较长(780-820 nm),聚合物树脂只能通过同时吸收两个光子来完成固化,这使得TPP技术实现了亚微米级的打印精度40。作为最早的3D打印技术,SLA技术发明于1986年41。在SLA打印过程中,用光栅激光器选择性地逐层聚合液态聚合物树脂,以制造3D物体。TPP和SLA都是基于激光扫描的3D打印技术,由于依靠点光源照射来实现聚合物树脂的局部光聚合,所以打印速度相对较慢。

除了上述已经被产学界广泛接受的3D打印技术之外,还有一些新兴技术正在推动3D打印的发展。电流体动力学(Electrohydrodynamic- EHD) 3D打印技术在打印同等效特征尺寸结构时,速度比其他技术快3~4个数量级42,43。层析体积增材制造可以在数十秒内制造出厘米尺度的物体,这也体现了高精度快速成型的优势44,45。这些技术一旦更加成熟,将使3D打印进入一个新的阶段。

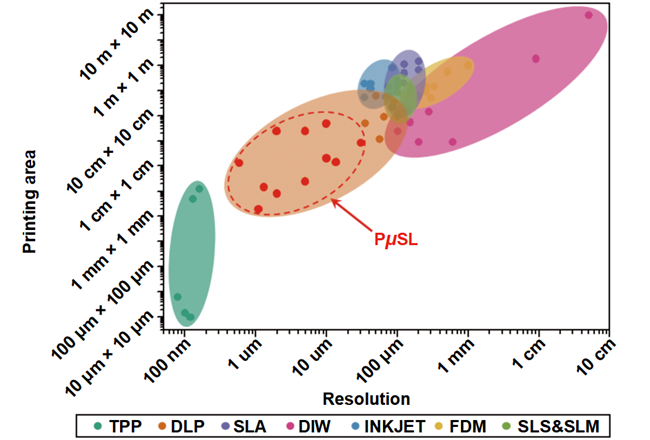

一般情况下,打印幅面与打印精度之间存在矛盾关系。这意味着,打印更高精度的结构需要将打印幅面缩小到一个更小的区域。如图1所示,上面介绍的3D打印技术提供了不同的打印精度,涵盖了相应的打印幅面。例如,TPP技术可提供~100 nm的超高打印精度18-22,尽管近期发展了TPP与数字微镜器件(digital micromirror device - DMD)相结合的多尺度打印方法22,但它仅能提供10μm × 10 μm到2.2 mm × 2.2 mm的相对较小的打印幅面。相比之下,DIW是一种通用型的3D打印技术,不仅实现打印幅面为30 mm

30 mm和打印精度为200μm的生物3D打印8,还可以实现打印幅面为10 m

10 m和打印精度为50 mm的建筑物打印(10、11)。与其他3D打印技术相比,基于DLP的3D打印技术通过调节投影镜头的放大倍数,包含了从0.6μm到90μm的更宽泛的打印精度范围。在基于DLP的3D打印技术中,有一种叫做“面投影微立体光刻(Projection Micro Stereolithography - PμSL)”独特的3D打印技术,可以实现0.6μm ~ 30 μm的高精度复杂3D结构的打印,且打印幅面相对较大,可达90 mm

50 mm 28-31, 36, 46, 47。表1详细总结了不同3D打印技术的打印精度与打印幅面间的关系。

图1. TPP 18-22, DLP16, 28-39, SLA 16, 23-27, DIW 7-12, inkjet 5, 16, FDM 4-6以及SLS&SLM 14-173D打印技术的打印精度与打印幅面之间的关系。

表1. 不同3D打印技术的打印精度与打印幅面关系的总结。

本文对近年来基于PμSL的3D打印技术进行了综述。第二部分介绍了PμSL 3D打印技术在工作原理、商业化产品以及多尺度、多材料和多功能3D打印技术等方面的最新进展。第三部分概述了适用于PμSL和其他DLP 3D打印技术的功能性光敏聚合物的研究进展。第四部分介绍了PμSL3D打印技术的典型应用,包括力学超材料、光学元件、4D打印、生物响应材料以及生物医学应用。最后,第五部分对全文进行了总结,并对基于PμSL的3D打印技术的下一步发展方向进行了展望。

2. 基于PμSL的3D打印技术

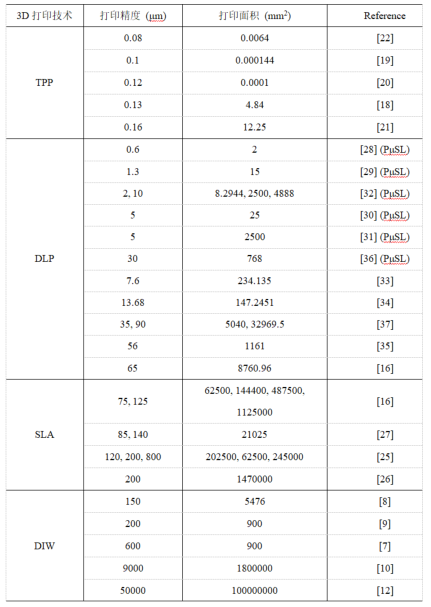

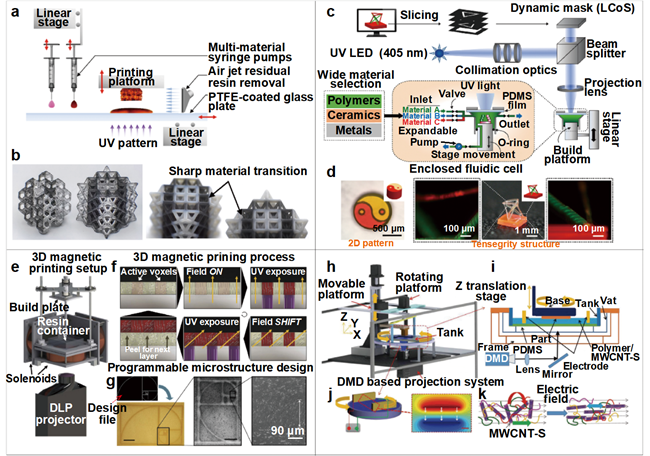

早在2005年,Sun与其合作者采用数字微镜器件(DMD)作为动态掩模,开发了高精度PμSL设备的初始版本28。如图2a所示,基于PμSL 3D打印机以“逐层堆叠”的方式制造复杂三维微观结构。具体打印流程如下,首先将计算机辅助设计(CAD)模型分割成一系列二维数字图案。二维图案传输到DMD芯片后,芯片对紫外光进行调制,使其形成相应图案。图案化紫外光通过缩小透镜,特征尺寸缩小,照射到树脂表面引发局部光固化,形成一层打印结构。电控模组降低打印平台,UV光机继续打印下一层。重复上述流程,直至打印完成。为进一步揭示PμSL机理,作者通过建立基于衍射光学的数值模型,证明了在不牺牲树脂的化学性质条件下紫外光掺杂能够有效地减少固化深度。该PμSL系统能够制造如微弹簧阵列(图2b)和特征尺寸为0.6微米的直线(图2c)的高度复杂三维微结构。

为进一步提高PμSL系统性能,Zheng与其合作者采用硅基液晶(LCoS)芯片作为动态掩模,以UV LED作为光源(图 2d)实现系统优化29。同时,作者利用LCoS空间光调制器的灰度特性提高投影时紫外光的均匀性。作者还开展了大量实验参数研究,揭示过程控制变量对打印结构的影响,并总结出光吸收体浓度和光强度是两个最重要的工艺参数。此外,通过将树脂槽封闭于环境室中精确控制环境氧气浓度可以消除氧阻聚效应对打印结果的影响(图2d)。改进后的PμSL系统能够制造出如Octet truss单元(图2e)、多孔材料(图2f)等具有高度复杂几何形状的三维悬垂结构。

图2. 基于PμSL的3D打印技术。(a)-(c)首次提出的基于PμSL 3D打印机。28(a)系统设计示意图。(b)线圈直径为100μm,线径为25μm的微线圈阵列。比例尺:200μm。(c)特征尺寸为0.6μm的直线(d)-(f)采用LCoS芯片作为动态掩模的PμSL系统。29(d)系统设计示意图。(e) Octet truss单元。比例尺:490μm。(f)多孔结构,具有四面体单元结构。比例尺:640μm。

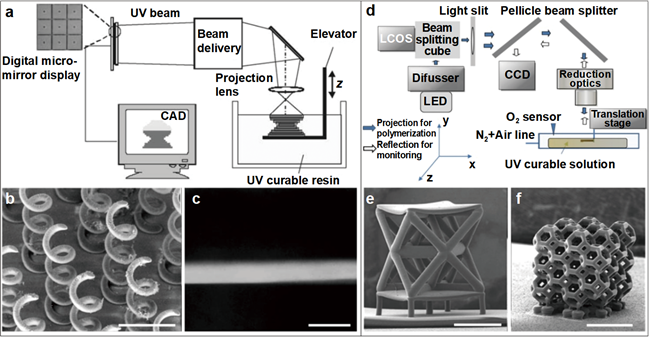

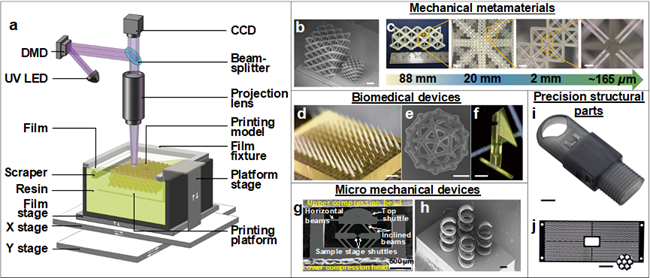

2018年,深圳摩方新材科技有限公司将PμSL 3D打印技术商业化32,并开发出两种高精度大幅面打印机型号:(1)nanoArch S130 (光学精度:2μm/像素,打印幅面:50 mm×50 mm));(2)nanoArch S14(光学精度:10μm/像素,打印幅面:94 mm×52 mm)。如图3a所示,在商用PμSL 3D打印系统中,为精确控制层厚,在树脂表面与投影透镜间放置一层预拉伸的透明防粘全氟烷氧基(PFA)膜。打印前,薄膜移动平台与CCD相机协同工作,自动将PFA薄膜内表面(薄膜与树脂界面)移动到投影透镜焦平面位置。另外,系统采用多步投影-拼接技术实现高精度大幅面打印:整个打印区域可划分为多个小于单个投影面的子区域;在打印一层子区域时,移动高精度X、Y轴模组配合打印相邻的子区域。 NanoArch高精度大幅面3D打印系列自推出以来,已被成功应用于力学超材料(图3b-c)、生物医学设备(图3d-f)、微型机械设备(图3g-h)、精密结构件等32、48、49各种工程应用。

图3. 商业化高精度大幅面PμSL 3D打印系统及其工程应用。32(a)PμSL 3D打印系统示意图。(b)和(c)力学超材料中的应用。(b)3D打印力学超材料octet truss。比例尺:100μm。(c)力学超材料的层次结构。比例尺从左到右分别为2 mm、200μm和500μm。(d) —(f)生物医学设备中的应用。(d) 药物注射用倾斜微针。比例尺:1 mm。(e)用于细胞培养的微型球。比例尺:50μm(f)青光眼引流钉。比例尺:500μm(g)和(h)微型机械装置(MMD)。(g) 用于微/纳米线原位拉伸测试的MMD50。(h) 弹簧直径为20μm的微弹簧阵列。比例尺:100μm(i)和(j)精密结构件。(i)最小槽边厚度为80μm的微型光纤连接器。比例尺:5 mm。(j) 具有1700梯形孔阵列的微型插座。比例尺:12.5mm。

近年来,为进一步扩展基于PμSL 3D打印的制造能力,科研人员在跨尺度、多材料和多功能3D打印方面付出了许多努力。如图4a所示,Zheng与其合作者通过结合传统的基于DMD的PμSL系统和光学扫描系统,开发了一种大幅面投影微立体光刻(LAPμSL)3D打印技术31。该系统结合使用电流计反射镜与定制的扫描透镜,将来自DMD芯片的光图案投射到光固化树脂表面上,因此能够在几小时内制造出特征尺寸跨度超四个数量级的微结构。另外,通过将LAPμSL与化学镀镍相结合,作者成功制造出横跨纳米到厘米尺度、且具有多种三维特征的金属超材料(图4b)。受计算机数控(CNC)成型过程启发,Yang与其合作者开发了另一种基于PμSL的多尺度3D打印方法——基于浸没表面堆积的3D(ISA-3D)打印技术。如图4c所示,由光纤和物镜组成的光导工具是该技术的关键部件51。ISA-3D打印系统将光导工具沉浸在紫外光固化树脂槽内,用于实现连续的二维光束投影,该系统将通过光导工具的五轴运动和光束投影的动态控制,实现在宏观物体表面上微观制造。该系统能够在3.67 mm × 2.75 mm的幅面内投射精度为2.5 μm的紫外光图案。作者利用ISA-3D系统,在厘米级曲面上成功地打印出特征尺寸为2.5μm的仿生超疏水结构。

图4、基于PμSL的多尺度3D打印。(a)和(b)大幅面投影显微立体光刻(LAPμSL)多尺度3D打印。31(a)LAPμSL打印系统的示意图,该系统将传统的基于DMD的PμSL系统和光学扫描系统结合。(b)不同尺度等级的力学超材料图片。比例尺为80μm。(c)ISA-3D打印系统示意图。插图展示了光导工具的放大图、光纤投影的二维微图案、3D打印打蛋器阵列的模型和SEM图像。51

在增材制造领域中,多材料3D打印是一种令人渴望的制造能力,它能让用户制造出如4D打印36,52,53、负热膨胀54、类器官结构55等56-58单材料打印无法实现的多功能异质三维结构。在所有的3D打印技术中,FDM和DIW通过简单地增加额外的打印喷嘴来挤出不同的材料,可以很容易地实现多材料3D打印。喷墨3D打印技术利用许多微喷嘴将多种光敏树脂喷射到零件表面,并将其紫外光固化,同样可以轻易实现多材料3D打印。与上述讨论的3D打印技术相比,PμSL 3D打印因为不易切换树脂材料,因而其多材料3D打印能力的发展仍然相对有限46,47。kowsari与其合作者为解决这个问题,开发了一套高精度、快速、高效的基于PμSL多材料3D打印系统。该系统利用玻璃板的平移传送不同的材料,实现快速的材料切换,并采用基于空气喷射的清洁方法,在不使用任何会损坏打印零件的清洁液的前提下,能够最大限度地降低树脂浪费和材料污染46。图5展示了高效的材料交换机制。其中,玻璃板将各种材料液体传送到打印平台以实现多材料打印。在材料切换过程中,系统采用空气喷射吹走打印结构上的残留树脂,能够最大程度地减少材料污染。开发的系统能够实现两种材料的快速切换,可制造出特征尺寸为15μm的高精度复杂三维结构(图5B)。此外,Han与其合作者开发了一种高速多材料PμSL 3D打印系统。该系统在集成的流体室中利用动态流体控制多种液态树脂,通过采用这种高速多材料切换工艺,可以制造出极其复杂的多材料3D微结构。如图5c所示,密封的流体室不仅可以完成液态树脂的快速切换,甚至还能切换具有微/纳米颗粒的悬浮液,实现金属、陶瓷乃至生物医学材料的异质结构3D打印(图5d)。

图5. 基于PμSL的多材料3D打印系统。(a)-(b)空气喷射辅助多材料3D打印系统。46(a)材料切换机制示意图。(b) 具有高精度和材料急剧转变的多材料3D打印结构图片。(c)-(d)基于动态流体控制的高速多材料3D打印系统。47(c)基于流体控制的多材料3D打印系统示意图。(d)多材料3D打印结构的光学显微镜图像。(e)-(g)基于磁场辅助的3D打印系统。59(e)3D打印系统示意图。(f) 打印工艺插图。(g)基于磁场辅助的3D打印微结构,清晰的特征尺寸低至90μm。比例尺,2 mm、500mm和50 mm,从左到右为c。(h)-(k)电场辅助3D打印系统。60(h)基于电场辅助的3D打印示意图。(i) 自下而上的投影过程。(j)外加直流电场的两个平行电极。(k)示意图展示了聚合物树脂中的碳纳米管在电场作用下发生旋转。

除了上述在打印过程中直接切换材料的PμSL多材料3D打印方法,打印掺杂纳米/微米颗粒或纤维的聚合物溶液是另一种制造多材料结构的有效方法。这种多材料3D打印方法的关键在于利用外部辅助场来精确控制粒子/纤维的取向。如图5e所示,Martin与其合作者将实时胶体组装与普通的DLP 3D打印系统相结合,开发了一种磁性3D打印系统59。由于能够很好地定义树脂材料中不连续陶瓷纤维的取向,系统可以精细地调控每个体素点中陶瓷增强颗粒的取向,因此可以打印出致密的陶瓷/聚合物复合材料。为使陶瓷颗粒具有磁场响应特性,作者将氧化铁纳米粒子贴附在如陶瓷、二氧化硅和磷酸钙等非磁性增强材料上。在打印过程中,增强微粒/纤维在施加磁场的作用下取向整齐排列;然后,PμSL 3D打印系统固化取向一致的体素点,从而固定固化结构的性能增强方向。这两个步骤重复进行,直至打印完成零件中具有不同粒子取向的层。作者利用3D磁打印系统成功打印出具有材料增强性能的复杂仿生强化结构(图5g)。除了使用磁场,Yang与其合作者开发了一种基于电场辅助的3D打印系统。该系统通过施加旋转电场,使多壁碳纳米管(MWCNT-S)动态排列,进而制造出仿生增强结构。如图5h-j所示,系统在两个平行板电极上施加直流电压以产生控制MWCNT-S取向的平行电场。该研究还发现碳纳米管的旋转是由扭矩、库仑力和电泳力三者共同作用的,其中扭矩由电场导致CNT极化产生(图5k中的红色箭头),库仑力由不同碳纳米管的相反电荷端产生(图5k中的蓝色箭头),电泳力由带电表面产生(图5k中的绿色箭头)。作者利用电场辅助3D打印系统,成功地制造出了径向和周向都具有整齐取向MWCNT-S的力学增强人工半月板。此外,作者还基于此系统,使得在电场作用下取向整齐的石墨烯纳米片(GNs)在聚合物基体中充当起“砖”的作用,打印出了受珍珠层启发的层次结构。

3. 3D打印材料

PμSL 3D打印系统利用自由基光聚合打印3D结构。自由基光聚合将由单体、交联剂、低聚物等小分子组成的液态光敏聚合物树脂转化为共价交联的固体。在基于光聚合的3D打印过程中,(甲基)丙烯酸酯单体/低聚物是使用最广泛的聚合物树脂。光聚合是一种自由基聚合过程,包括四个主要步骤:自由基产生、引发、传播和终止62,63。在PμSL 3D打印研究初期,聚乙二醇二丙烯酸酯(poly(ethylene glycol) diacrylate - PEGDA)和1,6-己二醇二丙烯酸酯(1,6-hexanedioldiacrylate- HDDA)是两种主要使用的光敏聚合物树脂28,29。通过掺杂微纳米颗粒或纤维,光敏聚合物可以很容易地获得简单的功能。例如,Mu等人将光敏树脂与多壁碳纳米管混合来赋予3D打印结构导电性64;Wang等人在光敏树脂中加入铜纳米粒子来调节打印结构的刚度和热膨胀系数54;Zhang等人将聚己内酯(polycaprolactone- PCL)溶解到光敏树脂中使3D打印结构实现自修复功能65。此外,还可以使用打印的聚合物结构作为模板,将聚合物基结构转化为金属和陶瓷结构。金属微晶格结构可以通过化学镀镍来制造30,31。金属镀层的厚度可以控制在100 nm到2μm。空心管氧化铝微晶格可以通过原子层沉积(atomic layer deposition - ALD)来制备,氧化铝的厚度可以控制在40~ 210 nm30。在光敏树脂中负载氧化铝纳米粒子,烧结打印的聚合物结构,可以得到固体陶瓷晶格结构30。

近年来,研究人员开发了各种新型(甲基)丙烯酸酯基光敏聚合物以满足不同应用的需求。例如,Ge等人开发了一种性能高度可调的甲基丙烯酸脂类大变形4D打印形状记忆体系。该体系由单体甲基丙烯酸苄酯(benzyl methacrylate - BMA)单体和交联剂双酚A乙氧基二甲基丙烯酸酯(bisphenol A ethoxylate dimethacrylate - BPA)组成36。使用BMA-BPA体系打印的3D结构最大变形量高达300%(图6a)。为了扩展PμSL制造软体、柔性3D结构和器件(如软体机器人、力学超材料以及柔性电子器件)的能力,Patel等人开发了一种可紫外光固化的高拉伸性(stretchable and UV Curable - SUV)弹性体66。该弹性体由环氧脂肪族丙烯酸酯(epoxy aliphatic acrylate - EAA)作为单体与由脂肪族聚氨酯二丙烯酸酯(aliphatic urethane diacrylate - AUD)作为交联剂。由于AUD中C=O基团与N-H基团之间的氢键断裂导致的能量耗散,使得SUV弹性体系具有高达1000%的拉伸性能,可直接用于3D打印软体驱动器和柔性电子器件(图6b)。此外,Zhang等人利用一种可以将油溶性的光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦(2,4,6-trimethylbenzoyl-diphenylphosphine oxide - TPO)转化为水溶性光引发剂的方法,获得了可紫外光固化且高拉伸性的水凝胶体系56。这种方法使得丙烯酰胺-聚乙二醇二丙烯酸酯 (Acrylamide-PEGDA)水凝胶体系可以在PμSL 3D打印系统中打印,因此能够制造大形变的(高达1300%)高精度水凝胶结构(图6c)。

图6. 高性能多功能光敏聚合物的PμSL 3D打印。(a) 高度可变形形状记忆聚合物的4D打印。36 (b) 可紫外光固化的高拉伸性弹性体。66 (c)可紫外光固化的高拉伸性水凝胶。56 (d) 可再加工热固性器件的可持续3D打印。67 (e)自愈合弹性体的3D打印。68 (f)自愈合聚氨酯弹性体的3D打印。

用于PμSL和其他DLP 3D打印技术的光敏聚合物通常是热固性材料,在光聚合过程中形成了固定的共价键,导致材料损坏后无法修复。为了赋予常规不可修复的光敏聚合物自修复能力,研究人员开展了一系列研究工作。Zhang等人提出了两步聚合策略,实现可再处理的3D打印热固性材料(3D printing reprocessable thermosets - 3DPRTs) 67。在3DPRT溶液中,光敏性的丙烯酸酯官能团使材料实现PμSL 3D打印,羟基和酯类官能团之间通过加热引发酯交换反应生成动态共价键,使3D打印结构具有可再加工性。如图6d所示,3DPRTs材料使得PμSL技术打印出的3D结构具备可重塑、可修复、可回收性能。不同于酯交换反应体系,Yu等人开发了一种含有巯基和二硫键的光敏自愈合弹性体。在该自愈合弹性体体系中,巯基在紫外光固化过程中引发巯基-烯烃光聚合反应,二硫键在自愈合过程中参与二硫化物复分解反应68。如图6e所示,为了展示材料的3D打印和自愈能力,研究团队打印了一个可以扭转540°的鞋垫样本。损坏鞋垫在60°C下自愈合2小时后,可以再次完成540°扭转。为了进一步提高自愈合弹性体的可拉伸性,Li等人研制了一种由聚氨酯制成的可拉伸自愈合弹性体69。首先合成带有二硫键的聚氨酯丙烯酸酯,向其中添加活性稀释剂和光引发剂来制备光敏溶液。如图6f所示,制备的自愈合聚氨酯弹性体具有出色的拉伸性(高达400%)和修复效率(95%的力学性能恢复)。

4. 基于PμSL 3D打印的相关应用

4.1 力学超材料

超材料作为一种人造材料,不仅具备一些自然界中不存在的性能,部分性能甚至可以超过自然材料。其优异性能主要源于自身的结构设计,而并非组成材料。超材料的应用领域也从电磁材料70-72逐步拓展到弹性材料73、,声学材料74,75、,以及结构材料30,31。

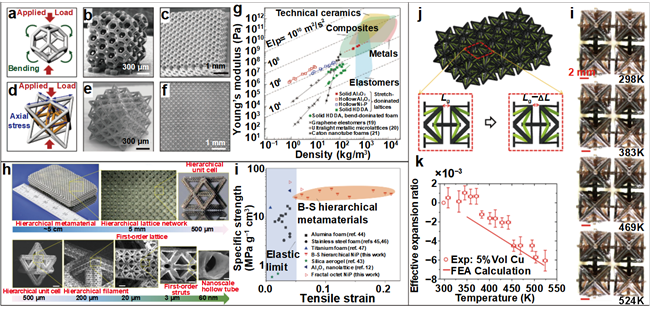

2014年,Zheng与其合作者首次提出了“力学超材料”的概念。其具体指的是一类力学性能由几何结构而非组成成分决定的材料。从总体上来看,由弯曲主导微结构组成的普通材料,其力学性能随着材料密度的降低而迅速降低。Zheng与其合著者通过采用基于PμSL的高精度3D打印技术,开发了一类即使在超低的材料密度下,比刚度几乎恒定的超轻、超硬力学超材料。如图7d-f所示,该力学超材料由拉伸主导的八面体桁架(Octet-truss)微单元构成,以3D打印聚合物作为结构骨架,并结合气相沉积、纳米尺度等后处理手段转换成金属或陶瓷结构。与之前已报道的超轻材料相比,当材料密度跨越三个数量级的条件下,Zheng等人提出的力学超材料仍表现出惊人的高刚度(图7g)。

此外,Zheng与其合作者为制造具有多尺度层级微结构的可伸缩超材料开发了大面积投影微立体光刻3D打印系统(LAPμSL)(图4a),并结合化学镀镍的方法制备了纳米级金属空心管31。如图7h,不同三维展示了从纳米到厘米的不同尺度特征。镍磷基可伸缩超材料采用分行层级设计,其相对密度可在0.012%~0.1%范围内变化,压缩和拉伸应变分别为50%和20%左右。另外,这种独特的三维层级微结构的镍基可伸缩超材料具有高达40.8 MPa/cm3的拉伸强度,远高于之前报道的结构(图7i)。其优异的力学性能主要源于以二阶弯曲主导的层状韧带节点发生旋转。更重要的是,这类三维超材料还可以通过改变纳米尺度、微米尺度以及厘米尺度的拓扑结构来调整其强度-密度尺度关系。

除了高刚度外,负热膨胀(NTE)是另一种特殊力学性能54。在微芯片器件、牙科填充物、粘合剂填充物,、以及在不同温度条件下工作的高精度机械或光学设备等许多热应力失配严重的工程应用中,负热膨胀材料备受期待54。Wang与其合作者为实现负热膨胀材料的轻量化,采用基于轮驱、液滴传送方法的多材料PμSL 3D打印技术,制造出了具有两种由不同热力性能材料组成的超材料结构。如图7j所示,绿色杆由纯聚乙二醇二丙烯酸酯(PEGDA)组成,而黑色杆由掺有铜纳米颗粒的PEGDA组成。其中铜纳米粒子的存在使PEGDA复合材料的热膨胀系数(TEC)大大降低。图7j展示了经过特殊设计的微结构,由于TEC不同,绿色杆比黑色杆膨胀得更多,与此同时黑色杆向内弯曲,最终导致整体结构在加热时收缩。从图7k和7l可以看出,3D打印力学超材料在350到520K的较宽温度范围内表现出负热膨胀行为。

图7. 力学超材料。(a)-(g)超轻、超硬的力学超材料。31(a)以弯曲主导的十四面体单元施加压缩载荷后的力学响应。(b)将十四面体单元填充进立方弯曲点阵中(Kelvin foam)。(c) 由十四面体单元网络组成的弯曲主导晶格SEM图像。(d)以拉伸主导的Octet-truss单元施加压缩载荷的力学响应。(e)将Octet-truss单元填充进立方微晶格中。(f)由Octet-truss单元网络组成以拉伸为主的晶格材料SEM图像。(g)超轻、超硬力学超材料和其他之前报道的材料的压缩刚度与密度阿什比图。(h)-(i)多尺度金属超材料。39(h)镍基分级超材料在七个数量级尺度下的关键特征。(i)拉伸-弯曲分层晶格材料与拉伸为主的不分层镍晶格比极限抗拉强度与断裂伸长率的关系,以及其他低密度金属合金的文献资料。54(j)NTE超材料的设计。(k)通过实验观察,计算出有效膨胀比(l) 2×2复合晶格的升温实验序列。

4.2 光学元器件

传统的光学元件制造方法成本高、耗时长。因此,研究人员为简化其制造过程并拓展制造能力,努力将3D打印应用于光学元件的制造76。 Gissibl与其合作者采用基于飞秒激光的双光子打印技术成功制造出了最小尺寸约为100μm的多镜头物镜77。然而,在这种逐点扫描的成型过程中,制造时间与(结构尺寸/体素尺寸)3成正比。这样就意味着,当光学元件为毫米尺寸时,飞秒激光的双光子打印需要花费数周的时间制造。因此,该技术并不适用于毫米尺度的光学元件76。

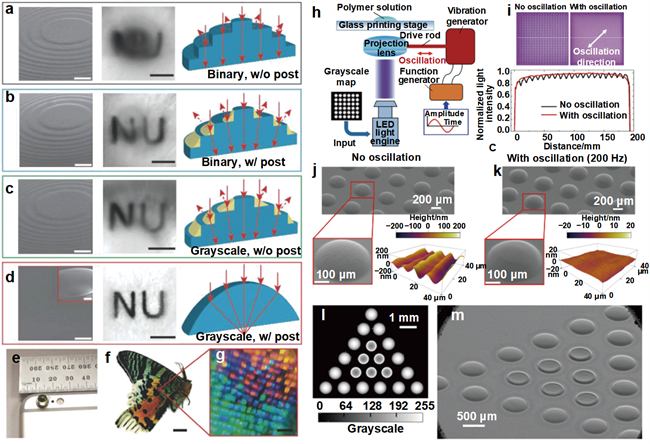

Chen与其合作者为兼顾定制光学元件3D打印中的加工时间和成本,研制出了一种具有高度并行性的PμSL技术,该技术采用灰度打印与弯月面平衡后固化方法协同工作,可达到具有深亚光波长表面光滑度的亚体素级精度76。该方法能够实现具有光学光滑表面和高光学性能的定制非球面透镜3D打印。如图8a-d,作者为消除3D打印工艺中产生的固有阶梯粗糙度,对比了弯月面平衡后固化法和灰度3D打印的影响,发现这两种方法都无法制造出具有光学光滑表面的5mm球面透镜(图8b和c)。但是,作者将这两种方法结合在一起后,不仅消除了阶梯粗糙度,还显著提高了图像质量(图8d),成功地制造出了该透镜。

结果表明,PμSL工艺在不牺牲制造速度的情况下可以制造出具有亚波长表面光滑度(7 nm)的透镜76。采用这种方法能够在4小时内完成高度为5毫米、直径为3毫米的定制非球面透镜制造。3D打印的单重态非球面透镜表现出较高的品质,在两毫米的视野内,其最大成像分辨率为373.2 lp mm^(-1)、场畸变小于0.13%。为了进一步演示一个应用实例,作者将3D打印的单重态非球面透镜连接到手机上(图8e),成功捕捉到日落蛾翅膀(图8f和g)和象鼻虫鞘翅上斑点的彩色细节。

Yuan与其合作者为进一步消除基于像素化投影的PμSL技术产生的表面粗糙度,并简化制造过程,提出了一种基于超声振动辅助的PμSL 3D打印方法。该方法通过一次曝光1至3s的灰度紫外光可以制造具有光学光滑表面的微透镜阵列(图8h)。78系统采用计算设计的灰度图案,通过一次紫外曝光实现微透镜打印,消除了传统逐层3D打印方式中存在的阶梯效应。为进一步去除因离散像素之间的间隙形成的锯齿状表面,系统还对投影透镜施加超声振动(图8i)。作者将灰度打印与超声振动相结合,成功地制造出表面粗糙度约为1nm的3D打印微透镜(图8j和k)。此外,基于该方法,还可以利用基于DMD的UV图案投影的灵活性,通过一次曝光,打印出具有各种曲率和轮廓的微透镜(图8l和m)。

图8. 基于PμSL 3D打印光学元件。(a)-(e)灰度PμSL 3D打印与弯月面平衡后固化工艺相结合。76(a)未后固化的二元图案打印透镜。(b)采用二元图案和弯月面平衡后固化工艺。(c) 无弯月面平衡后固化工艺灰阶光聚合印刷透镜。d)透镜印刷采用灰度光聚合及弯月面平衡后固化工艺打印的透镜。比例尺:第一列(a)-(d)为200μm,插图(d)为1 mm。比例尺:插图(a)-(d)中第二列1 mm。(e)-(g)3D打印的低成本非球面透镜的演示。(e) 将非球面镜头附在手机相机上的照片。(f)马达加斯加日落蛾的照片。比例尺:20 mm。(g) 采用带有打印镜头的手机相机拍摄的飞蛾翅膀照片。比例尺: 500μm(h)-(m)超声振动辅助灰度PμSL 3D打印。78(h)基于PμSL的超声振动辅助3D打印系统示意图。(i)未施加超声振动和施加超声振动投的投影图和归一化光强分布的比较。(j)在未施加超声振动和施加超声振动投影制造的微透镜阵列的电子显微镜(SEM)和原子力显微镜(AFM)图。(l)灰度设计后的灰度图。(m) 复合微透镜阵列的扫描电镜图片。

4.3 4D打印

2013年, Tibbits在TED演讲中首次提出了一种新兴3D打印技术——“4D打印”,它指的是在外界环境的刺激下,制造的三维结构能够在第四维度(“时间”)上发生响应79。不久之后,第一篇关于4D打印的研究论文于同年发表,该论文采用了这种打印活性复合材料(PACs)的概念。由于形状记忆纤维具有形状记忆效应,因此在加热时3D打印复合薄板可以转变成复杂的几何形状。52 4D打印是基于软活性材料(SAM)组成的3D打印结构实现,其中SAMs在热、湿、光、电流、电压、磁场等环境刺激下能够主动地产生大变形。最常用SAMs有形状记忆聚合物(SMPs)36,52,53,80-83,水凝胶8,84,85,液晶弹性体86-89。

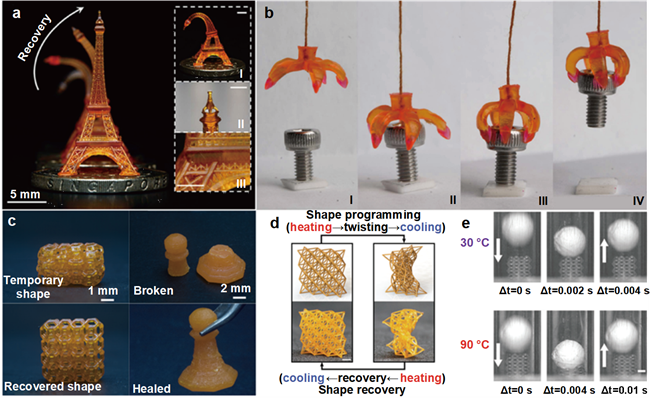

早期的4D打印主要依赖于商用的多材料PolyJet 3D打印机(ObJet,Stratasys,MN,USA),但该打印机有诸多限制,如供应商所提供的打印材料机械性能低、无法使用其他3D打印材料以及相对较低的平面打印分辨率(~200μm)。90为了解决这些限制,Ge与其合作者开发了一种可紫外光固化的高度易调节(甲基)丙烯酸酯基SMPs,因此可与基于PμSL高精度3D打印相媲美。基于(甲基)丙烯酸酯的SMPs具有很高的易调节性,通过选择不同的单体、交联剂以及调节交联剂的分子量和单体与交联剂之间的混合比,能让用户自由调节材料的热机械性能,例如玻璃化转变温度(Tg)、橡胶模量以及破坏应变。36研究发现,以90%的甲基丙烯酸苄酯(BMA)为单体,10%的双酚A乙氧基二甲基丙烯酸酯(BPA)为单体的SMP体系具有较高的变形能力,可拉伸300%以上。材料的高变形性能以及与基于PμSL 3D打印技术的兼容性,使得4D打印具有大变形和高精度。图9a为弯曲的高精度埃菲尔铁塔。此外,作者还基于多材料PμSL 3D打印技术制造出了微型夹持器,其中铰链为SMP,尖端为软材料。尖端的模量可根据目标物体的模量进行调整(图9b)。此外,Zhang与其合作者为使化学交联的SMP网络具有自愈性,开发了一种用于自愈性4D打印的UV固化双网SMP系统。65该体系以甲基丙烯酸苄酯(BMA)为单体,聚乙二醇二甲基丙烯酸酯(PEGDMA)为交联剂,形成可打印、高变形的三维SMP网络;作者将聚己内酯(PCL)作为自愈剂并入到网络系统中,赋予了4D打印结构自愈能力(图9c)。

Yang与其合作者并没有将甲基丙烯酸苄酯作为单体,而是开发了一种可UV固化的SMP溶液,该溶液以丙烯酸(AA)为单体,双酚a乙氧基化二甲基丙烯酸酯(BPA)作为交联剂来打印具有可重构几何形状、可展开能力以及可调机械性能的轻质超材料。83打印的高精度复杂超材料结构不仅可以编程为不同的形状,并且在形状记忆循环后可以恢复到原始形状(图9d)。更重要的是,由于从玻璃态向橡胶态的转变,打印材料结构可以通过改变温度来调节自身性能,使其具有完全不同的热机械行为。SMP的机械可调性使打印材料在冲击载荷下能够减震。

如图9e所示,90℃下的超材料结构与30℃下的超材料结构相比,能够吸收更多的冲击能,因为结构的有效模量从30℃下的20.2 MPa显著降低到90℃下的0.17 MPa。

图9. 基于PμSL的高分辨率4D打印。(a)以及(b)高度易调节的 (甲基)丙烯酸酯SMP基4D打印。36(a)4D打印埃菲尔铁塔。(b) 一个4D打印多材料夹具。(c) 自愈4D打印。65(d)-(e)4D打印可重构、可部署和机械可调超材料。(d) SMP微晶格的典型形状记忆循环83。通过加热、变形和冷却进行形状编程,加热后形状恢复到原来的形状。比例尺为2毫米。(e) 30°C和90°C下,受到冲击载荷时的Kelvin Foam样品的变形图像。比例尺为3 mm。

但是,基于SMP材料的4D打印只体现了“单向”驱动。这种通过外部刺激触发的驱动的方法是不可逆的,并且需要附加额外的形状编程。正是由于这种“单向”驱动,使基于SMP的4D打印不适用于需要可逆和可重复运动的机器人和驱动器等应用。因此,研究人员们迫切需要一种具有可逆形状变化的新型材料来实现“双向”4D打印。

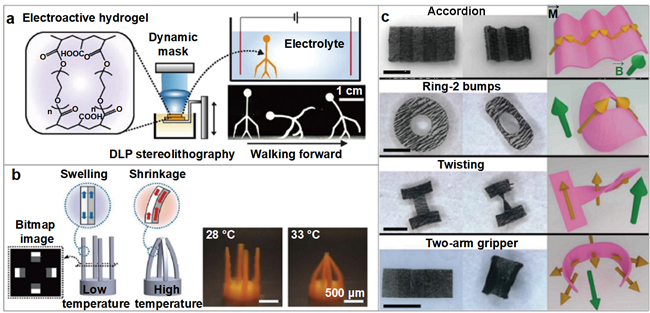

电活性水凝胶(EAH)与SMPs材料不同,具有快速驱动、易于控制以及仿生材料特性等优点,因此是一种理想的“双向”4D打印材料。Han与其合作者利用这些特点,开发出一种基于PμSL 3D打印EAH结构的方法,并展示了软体机器人的操作和运动。91作者为更好地理解和控制驱动,研究了不同电解液浓度和不同电场强度下EAH的弯曲变形。基于这些研究,作者展示了如抓取和运输物体以及双向运动等复杂的软机器人3D动作,(图10a)。

热响应水凝胶作为另一种“双向”4D打印的理想材料,能够在温度变化时改变物理或化学性质。其中聚(N-异丙基丙烯酰胺)(PNIPAAm)水凝胶是应用最为广泛的热响应水凝胶之一,已应用于制造软驱动器。Han与其合作者开发出一种利用高分辨率的PμSL 3D打印技术来制造PNIPAAm微结构的方法,这种PNIPAAm微结构能够在低温下膨胀、高温下收缩。92此外,作者还利用灰度打印来编码PNIPAAm梁的弯曲行为,并制造出一种分别在低温和高温下可以反向打开和关闭的夹持器(图10b)。

柔性磁性材料能对输入信号快速响应并且可以在受限空间中无线控制,因此是一种制造微型机器人“双向”4D打印的理想候选材料,可用于药物递送、辅助受精、细胞培养以及室内无创医疗干预血管系统。Xu与其合作者为出平面内可精确离散的三维磁化微型机器人,开发了一种基于磁场辅助的PμSL 3D打印系统,用于亚毫米尺度上平面柔性复合材料的三维磁化编码。93该方法首先对预磁化的永磁颗粒重新精确定向,然后利用PμSL 3D打印系统对UV树脂选择性固化,以形成局部磁化图案。作者通过这种方法制造出各种具有不同几何形状和三维磁化轮廓的微型机器人,几何特征尺寸为100μm×100μm,精确磁化特征尺寸为250μm×250μm,层厚为80μm。其中,制造出的毫米级微结构表现出更高阶和多轴的变形,大角度弯曲以及弯曲和扭转组合(图10c)。

图10. 应用于机器人应用的“双向”4D打印。(a)采用PμSL技术和电活性水凝胶打印的软机器人。91(b)PNIPAAm微夹持器的四根杆由两种不同的灰度打印。在高温下,杆的两个区域膨胀率不同,使其向夹持器中心弯曲(比例尺:500μm)。92(c)基于磁场辅助PμSL 3D打印制造的毫米级软体机器人。黄色箭头表示局部磁化的方向,绿色箭头表示驱动磁场的方向。比例尺为2毫米。93

4.4 仿生工程材料与结构

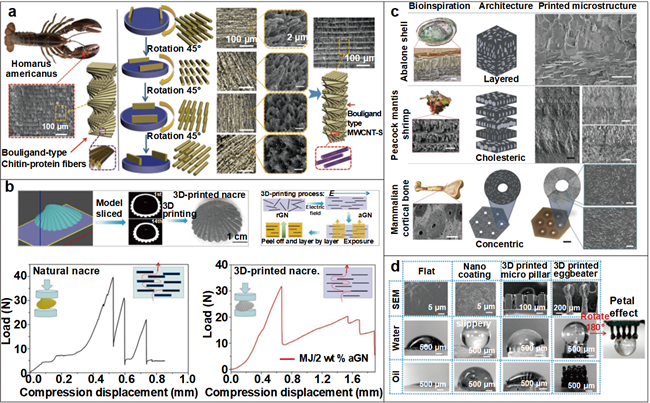

天然复合材料(如哺乳动物的皮质骨、孔雀螳螂虾的指节、鲍鱼壳等)表现出优越的力学性能。这是因为天然复合材料复杂结构内部含有精确组织的增强颗粒,而这些结构往往是高度有序的异质增强结构。自然界中增强复合材料的多样性远远超出了目前复合材料的设计制造能力。这是因为当前的制造技术无法控制构成增强结构的刚性元素的局部取向59。随着利用磁场或电场精确控制增强粒子/纤维取向和位置的多材料PμSL技术的发展,这种局面正在改变。

Yang等人开发了电场辅助3D打印技术用于制备布林根结构。采用表面改性的多壁碳纳米管(Surface modified multiwalled carbon nanotubes - MWCNT-S)实现了对打印人工结构力学性能的增强效果60。如图11a所示,旋转电场使MWCNT-S对齐,以调整打印结构的力学性能。以N层为单位进行180°旋转,研究了层数对所施加的静态压缩力的影响,发现最大载荷随层数的增加而增大。此外,研究人员提出了一种打印人工半月板的可行方法,通过调整MWCNT-S的排列来调节其局部的力学性能。随后,研究人员利用电场使石墨烯纳米片(graphene nanoplatelets - GNs)在打印过程中对齐,打印出了仿珍珠层结构61。如图11b所示,打印层中的GN不仅增强了力学强度(图11b),还降低了结构的电阻。因为GN具有很高的面内刚度和显著的面外柔性,以及良好的导电性。通过实验对比,人工珍珠层所能承载的最大载荷与天然珍珠层基本相同。此外,打印的珍珠层表现出各向异性的电学特性,可用于实际中的自传感。

图11. 仿生3D打印。(a) 基于电辅助3D打印技术构造MWCNT-S布林根仿生结构。60 (b)电辅助3D打印石墨烯纳米片(GNs)仿珍珠层结构。61 (c)3D磁场打印技术制造具有微结构的仿生复合材料。59 (d)用于微滴操作的3D打印仿生超疏水结构。51

Martin等人开发了一种可以构建复杂的仿生增强结构的“3D磁打印”技术59。作者用氧化铁纳米粒子包覆非磁性增强材料。在打印过程中,首先施加外旋磁场使磁性纳米颗粒对齐,然后利用PμSL系统聚合具有对齐颗粒的体素,实现结构固化,并锁定结构增强的方向。重复这两个步骤,直到打印出一层具有不同粒子取向的结构。如图11c所示,研究人员成功制备了人工鲍鱼壳、孔雀螳螂虾、哺乳动物皮质骨等仿生结构。由此可见,这些具有可编程排列磁性纳米粒子的3D打印结构在刚度、强度、韧性和多功能等方面展示出独特性能。

仿生功能表面,如受植物叶片启发的超疏水表面,在各种技术应用中引起了极大的关注。然而,传统的制造技术限制了复杂层级微结构的制备能力。为了克服这一挑战,Yang等人开发了一种基于浸入式表面堆积的3D (immersed surface accumulation based 3D - ISA-3D)打印技术来制造打蛋器型结构。为了去除静电荷,增加表面粗糙度,在液体树脂中加入多壁碳纳米管,得到的人工表面结构是由化学成分和几何结构共同控制的。图11d显示了水和油在不同表面上的状况,光滑的表面不仅亲水还亲油,纳米涂层和3D打印微柱增大了表面的接触角,3D打印的打蛋器结构表现出超疏水性,但仍具有亲油性。更有趣的是,附着在在打蛋器结构上的水滴甚至旋转了180度,这与化学成分产生的疏水表面完全不同。基于3D打印技术的优势,可以制造精确的打蛋器型结构,臂的大小和数量可以很容易的控制。此外,3D打印的疏水性结构已被用于水/油分离、微反应器和水运输。除了化学组分,表面的亲疏水性也受表面结构的控制,这项研究工作为人工疏水表面的构建提供了新方法。

4.5 生物医药应用

由于具备制造高精度和复杂几何形状的定制化结构的能力,PμSL在药物筛选、疾病研究、组织工程、中枢神经系统再生和细胞接种支架等生物医学领域得到了广泛的应用。

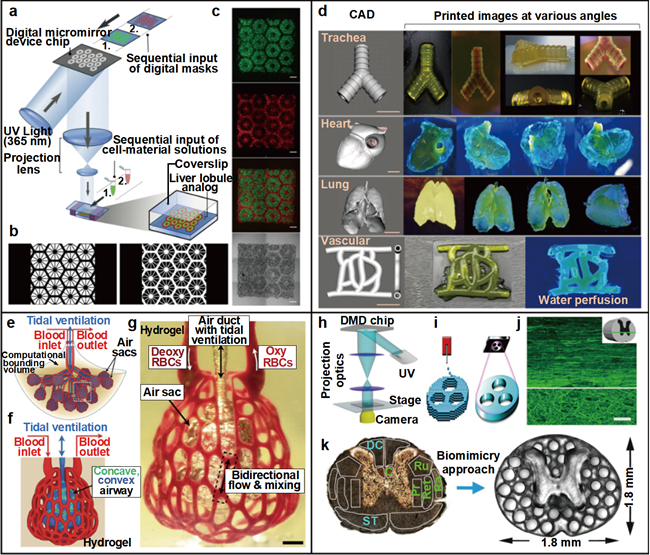

hiPSC源性肝祖细胞(hiPSC-derived hepatic progenitor cells- hiPSC-HPCs)常用于模拟生理相关的细胞组织和微结构,为了展示hiPSC-HPCs在三维环境中的体外成熟,如图12a-c所示,Ma等人利用PμSL打印了3D水凝胶基三尖瓣培养模型,将hiPSC- HPCs与人脐静脉内皮细胞和脂肪干细胞植入微型六方结构中94。3D打印的三尖瓣培养模型显示,在数周的体外培养中,hiPSC源性肝祖细胞的表型和功能均得到增强,包括更高的肝特异性基因表达水平、改善的形态组织、增加的代谢产物分泌以及增强的细胞色素P450诱导。3D仿生肝脏模型的发展重述了原生肝脏模块架构,在疾病建模、早期药物筛选等多个生物医学应用方面显示了巨大潜力。

为了改善如聚乙二醇二丙烯酸酯(polyethylene glycol diacrylate - PEGDA)和甲基丙烯酸化明胶(gelatin methacrylate - GelMA)等传统可紫外光固化水凝胶的低细胞粘附能力,并制造出可紫外光固化的天然纤维蛋白-丝素蛋白(silk fibroin - SF),Kim等人基于SF开发了一种与PμSL以及其他DLP 3D打印兼容的生物墨水95。作者利用甲基丙烯酸缩水甘油酯(glycidyl methacrylate - GMA)的甲基丙烯酸化反应制备了SF基生物墨水(SF-based bioink - Sil-MA)。评估了不同GMA用量改性SF的甲基丙烯酸化程度,并测试了Sil-MA浓度对物理和力学性能的影响。如图12d所示,开发的Sil-MA生物墨水很好地适用于PμSL和其他DLP 3D打印的组织器官工程,允许用户构建高度复杂的器官结构,包括心脏、血管、大脑、气管和耳朵等,具有高度的结构稳定性和生物相容性。

为了研究固体器官通过生物物理和生物化学缠绕的血管网络输送液体,如图12e-g所示,Grigoryan等人将食品染料添加剂作为生物相容性光吸收剂添加在光敏水凝胶中,利用PμSL制备血管内和多血管结构96。几分钟内就可以实现功能性双尖瓣和高效的血管内3D流体混合器的打印。作者从空间填充的数学拓扑进一步阐述了缠绕的血管网络,探究了肺吸收氧作用和邻近气道扩张期间人体红细胞的氧合和流动。

如图12h-k所示,为了制备具有复杂结构的中枢神经系统(central nervous system,CNS)结构,Koffler等人利用PμSL构建了的CNS结构用于脊髓再生医学中的应用97。作者打印了具有可调节尺寸的啮齿动物脊髓3D仿生水凝胶支架,可根据人体脊髓的大小和病变的几何形状进行缩放。他们测试了装载神经祖细胞(neural progenitor cells - NPCs)的3D打印支架支持轴突再生的能力,并在啮齿动物体内完全脊髓损伤的部位形成新的“神经中继”。研究发现,损伤的宿主轴突再生到3D仿生支架上,并在植入装置的NPCs上形成突触,植入的NPCs将轴突伸出支架并进入损伤下方的宿主脊髓,以恢复突触传递并显著改善功能结果。

图12. 生物医学应用。(a)-(c)水凝胶基肝脏结构的3D生物打印。94 (a) 3D生物打印方法示意图。(b)聚合小叶结构(左)和血管结构(右)对应的灰度数字切片。(c)在荧光和亮场通道下拍摄的图像显示,第0天,荧光标记的hiPSC-HPCs(绿色)在5% (wt/vol) GelMA中,支持细胞(红色)在2.5% (wt/vol) GelMA中,具有1% GMHA。(比例尺:500 μm) (d)使用丝素蛋白生物墨水(Sil-MA) 3D打印气管、心脏、肺和血管仿生结构;(左)气管、心脏、肺和血管的CAD图像,(右)不同角度的打印结构图像。95 (e)-(g)含有血管的水凝胶肺泡拓扑模型中的肺吸收氧作用和氧合作用。(e)拟肺结构的精细设计。(f)远端肺亚基结构。(g)在RBC灌注O2时打印水凝胶远端肺亚基结构(比例尺,1mm)。(h)-(k) 3D打印支架仿生脊髓结构。97 (h) 3D打印示意图。(i)挤出式3D打印(左)与PμSL 3D打印(右)比较。(j)完整T3大鼠脊髓轴突重链神经丝(NF200)标记。(k)脊髓中的轴突投射线状排列成包含相关功能轴突的区域(束)。

5. 结论

本文综述了多种基于PμSL 3D打印技术,这些技术能够制造出多尺度和多材料的高精度(0.6μm)复杂三维结构。本文还综述了基于PμSL 3D打印技术及其应用的最新进展,其中介绍了PμSL的工作原理、商品化产品、最新的多尺度、多材料打印性能以及适用于PμSL的功能性光固化材料。最后综述了PμSL的几种典型应用,包括力学超材料、光学元件、4D打印、仿生材料和生物医学应用。

尽管PμSL技术近年来发展迅速,但朝着更强大3D打印方法的演变仍面临以下挑战。(i)大幅面数据处理与存储。基于PμSL技术实现多尺度打印,不仅需要特殊的硬件设计而且需要高效的图像处理和存储技术。例如,打印一个精度为1μm的100 mm×100 mm×60 mm固体,我们需要2×1014个数据点,利用传统的切片技术对这样一个实体进行切片,将会得到150tb大小的海量图像数据。因此,如果没有新的图像处理和存储技术,基于PμSL的多尺度3D打印将无法在实际场合中得到应用。(ii)体素打印。一个物理对象可以由一组有限体积元素来描述,称为体素。多材料体素3D打印为制造非常复杂三维结构提供了可能性,其中材料特性能由体素点控制,我们可以通过定义局部材料组成、结构和特性来优化打印结构。尽管近期已取得一些进展,但目前的多材料打印能力在材料交换频率和通道方面还不足以满足体素3D打印的需要。因此,我们需要一种更强大的多材料打印技术来实现PμSL的体素打印。(三)高精度陶瓷打印。3D打印陶瓷结构在航空航天、MEMs、电子等领域有着广泛应用,其中要求打印的陶瓷零件不仅尺寸小而且精度高。目前,已有学者尝试基于DLP或SLA 3D打印技术采用掺有陶瓷颗粒的前驱体或聚合物衍生陶瓷来3D打印陶瓷部件。然而,由于缺乏对掺杂高粘度陶瓷颗粒前驱体打印过程和精度影响的基础性研究,以及能够使用聚合物衍生陶瓷材料打印的陶瓷种类相对有限,因此基于PμSL高精度高密度陶瓷3D技术还没有实现。综上所述,PμSL一旦具备了大图像数据处理、体素打印和陶瓷打印的能力,将成为一种更强大的3D打印技术,并将广泛应用于工业界。

下载:

下载: