4H-SiC和6H-SiC划擦过程中材料去除机理的分子动力学仿真研究

-

摘要:

研究论文 ● 开放获取阅读更多

1.文章导读碳化硅(SiC)是一种第三代半导体材料,由于其优质的材料特性,被广泛应用于微电子,光电子,航空航天和能源等领域。作为碳化硅衬底加工的最后步骤,超精密抛光是获得超光滑,超平整,无损伤的衬底表面的有效方法。分子动力学仿真(Molecular Dynamics,MD)是研究原子间相互作用关系和运动的有效手段,常被用于各种机械加工过程的模拟,特别是用于研究纳米级或原子级加工中的材料变形和去除机制。近期,华侨大学和利物浦约翰摩尔斯大学的联合培养博士生田子歌、利物浦约翰摩尔斯大学的陈迅教授,和华侨大学的徐西鹏教授在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上共同发表《4H-SiC和6H-SiC划擦过程中材料去除机理的分子动力学仿真研究》的文章。文章通过分子动力学模拟,对4H-SiC和6H-SiC的碳面和硅面进行了一系列单颗粒划擦分析,研究了材料去除和相应的亚表面缺陷机理。研究表明,材料的变形去除由塑性无定形转变和位错滑移组成,这些位错滑移可能会导致脆性断裂。相对于碳化硅硅面,碳化硅碳面的材料去除效率更高,且非晶变形更少,这种现象与碳化硅(0001)晶面上的位错有关。此外,研究还发现通过将划擦深度设为半个碳化硅晶格常数c的整数倍可以减少亚表面缺陷,这也为实际加工参数的优化提供了参考。

2.研究背景随着半导体技术的发展,特别是对于当下的5G通讯技术,半导体器件的品质和性能至关重要。获取超光滑、超平坦、无表面/亚表面损伤的衬底表面,对提高半导体器件的性能具有十分重要的意义。碳化硅作为第三代半导体材料,具有很多优质的特性,如宽禁带,化学性能稳定,高导热性和高温稳定性。碳化硅衬底也因其高硬度,高脆性和稳定的化学惰性而被认为是一种典型的难加工材料。对于碳化硅材料去除和损伤机理的认知就显得极为重要。近些年来学者们采用各种仿真方法来研究加工过程并优化其加工工艺,其中,分子动力学仿真通常用于纳米级或原子级加工的研究。本文通过分子动力学模拟对4H-SiC和6H-SiC的单颗粒划擦过程中的材料去除机理和相应的亚表面缺陷进行了研究。

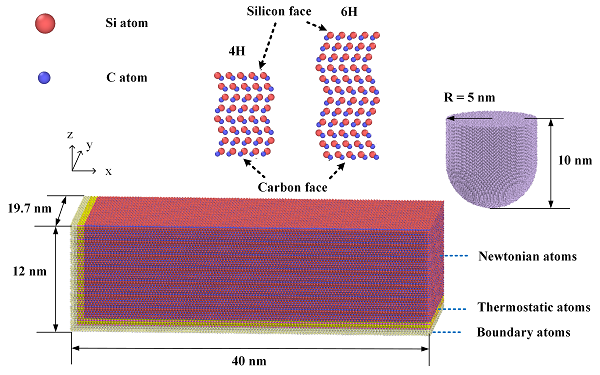

3.最新进展本文通过分子动力学模拟,对4H-SiC和6H-SiC的碳面和硅面进行了一系列单颗粒划擦模拟,分析了碳化硅的碳面和硅面在加工中体现出不同的材料去除效率和材料变形特性。图1所示为分子动力学模型和衬底材料的原子排列。

图1 分子动力学划擦模型及碳化硅的原子排列。由于划擦实验和MD模拟的尺度局限性,直接比较结果既困难又不可靠。因此,采用力和划擦深度的比值来比较MD模拟和划痕实验的结果,如图2(a)和(b)所示。可以看出,对于从0.5到3 nm切深的仿真结果,4H-SiC的Si面的比值最大,接着依次是4H-SiC的C面、6H-SiC的Si面、6H-SiC的C面。同样地,图2(b)中的实验结果也显示出相同的趋势。此外,从图2(c)也可以看出,两种碳化硅材料的C面的材料去除量都大于Si面,这与先前的实验结果非常吻合。从图2(d)可以看出,当划痕深度为0.5nm时,没有发现位错。研究表明划痕深度越大,位错的数量越多,并且C面发生位错的数量大于Si面的位错数量。

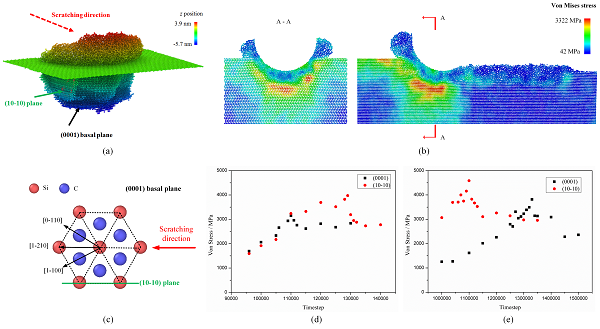

图2(a)MD仿真的法向力与划擦深度的比值对比图;(b)划擦实验的法向力与划擦深度的比值对比图;(c)MD仿真中材料去除量对比图;(d)MD仿真中亚表面位错数量对比图。从图3(a)和(b)可以看出,位错和应力集中主要发生在(0001)基面和(10-10)面上,而位错就是由划擦过程中的应力集中引起的。图3(d)和(e)对比了C面和Si面发生位错前后,局部应力峰值的变化。可以看出,C面的位错应力峰值低于Si面,这意味着在相同的划擦条件下,C面比Si面更容易发生错位。并且C面的位错更容易发生在(0001)面,而Si面的位错更容易发生在(10-10)面。这些位错会随着划擦的进行沿划痕方向滑移,(0001)基面上的位错和滑移将有助于去除材料,从而有较好的亚表面质量,而(10-10)面上的位错和滑动可能会导致严重的亚表面脆变。

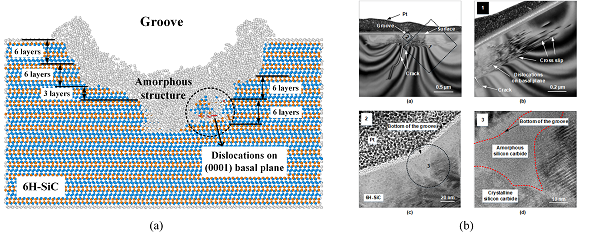

图3 分子动力学仿真结果中的亚表面位错分析。(a)亚表面变形的原子图;(b)应力分布云图;(c)碳化硅原子晶体方向的示意图;(d)C面的亚表层局部区域应力峰值变化图;(d)Si面的亚表层局部区域应力峰值变化图。从图4(a)可以看出,非晶原子区域呈现为阶梯状的倒三角形区域。这些阶梯的高度为六层原子,即6H-SiC晶胞的高度。另外,在凹槽的右侧下方,发现了(0001)基面上的位错,这些结果与图4(b)所示的由哈尔滨工业大学张飞虎教授团队进行的实验结果高度一致。仿真中尽管没有明显的裂纹,但是在纳米级刮擦中发生了不可逆的位错。由于加工过程中局部温度和应力的变化,这些位错有可能会形成微裂纹。在纳米级加工中,无定形变形被认为是塑性变形,原子位错则是由规则的滑动或分裂引发的弹性变形。这种滑移可能导致纳米级的微裂纹形成或者塑性变形(如果粘结键不破裂的话)。然而,在刮擦过程中发生的一些位错是可以在尖端通过变形区域后恢复。

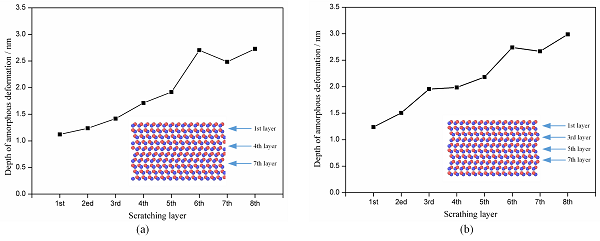

图4(a)MD仿真中划擦后6H-SiC的表面横截面原子图;(b)划擦实验后6H-SiC衬底亚表层的TEM图。图5展示了4H-SiC和6H-SiC的原子排列层结构以及在不同的刮擦深度(原子层整数倍)下的表面非晶变形层的厚度。可以看出,亚表面非晶变形层深度不随划擦原子层数成比例增加。当划擦深度设置为半个碳化硅晶格常数c的整数倍时,变形层厚度减小或增加量最小,这意味着更有利于减少亚表面缺陷并获得更高质量的衬底表面。

图5 MD仿真中不同划擦深度(原子层的整数倍)所产生的亚表层非晶变形层的厚度:

(a)4H-SiC;(b)6H-SiC。4.未来展望原子级精度的加工技术是获取超光滑、超平坦、无亚表面损伤的衬底表面的关键技术,它势必会对半导体器件的高质量加工起着重要的促进作用。分子动力学仿真作为一种纳米尺度的模拟手段,在加工领域的运用仍处于发展阶段。由于计算能力的限制,分子动力学仿真可实现的时间尺度和空间尺度与实际加工仍存在较大差异。但随着计算机技术和加工技术的迅速发展,这种差异会越来越小。另外,本文介绍的分析碳化硅材料去除机理和亚表面变形机制的方法也可以用于其他脆性材料的研究。

下载:

下载: