刀具几何形状对软脆材料超精密加工的影响综述

-

摘要:

综述 ● 开放获取阅读更多

1. 文章导读

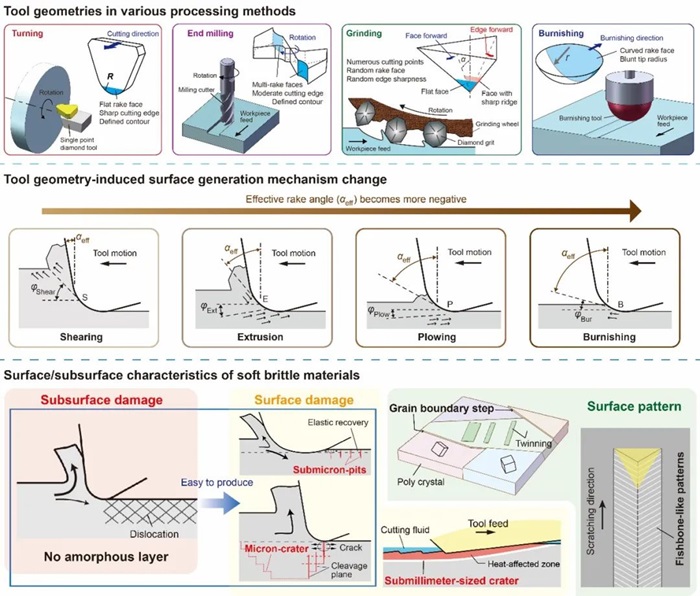

以离子键或共价键结合的脆性晶体、陶瓷和玻璃等材料是制造光学、光电子和半导体核心部件的基础材料。单晶硅作为最典型的脆性材料,硬度约为10GPa,通常被认为是一种“硬”脆性材料。同理,大多数的功能陶瓷、玻璃和半导体,因其硬度高于硅或与硅相当,也被视为“硬”脆性材料。与之相对,硬度远低于硅的脆性材料,如碲锌镉(CdZnTe)、氟化钙(CaF2)、硒化锌(ZnSe)、磷酸二氢钾(KDP)等晶体,以及有机玻璃(PMMA)等聚合物则被视为“软”脆性材料。超精密加工是制造高性能脆性材料零部件的关键技术。在过去十几年里,针对脆性材料超精密加工的机理及其工艺装备研究取得了长足进步。许多学者从不同方面系统地综述了脆性材料超精密加工的研究进展。然而,这些文献主要关注的是硬脆材料超精密加工。迄今为止,少有文献对软脆材料超精密加工研究进行系统化整理。由于“软”和“脆”的特性,软脆材料表现出一系列不同于硬脆材料的加工特性。近期,日本庆应义塾大学理工学部机械工程系、精密纳米加工实验室的黄玮海博士后和闫纪旺教授在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《刀具几何形状对软脆材料超精密加工的影响综述》论文,系统总结了软脆材料超精密加工的最新进展。如图1所示,文章以不同形状刀具与工件相互作用为出发点,比较了金刚石车削、微铣削、超精密磨削和微/纳米摩擦抛光加工过程中,刀具几何形状对软脆材料加工特性以及材料去除机制的影响。讨论了软脆材料和硬脆材料之间加工特性的差异。阐述了软脆材料超精密加工的挑战和发展前景。

亮点:

● 总结了刀具几何形状对软脆材料加工特性的影响。● 讨论了软脆材料和硬脆材料之间加工特性的差异。● 比较了各种加工方法下的材料去除机制。● 分析了不同加工方法的最佳刀具几何参数。● 阐述了软脆材料超精密加工的挑战和发展前景。

图1 不同方法加工软脆材料时,刀具几何形状对材料去除机制、加工表面/亚表面特征的影响的概述。

2. 研究背景

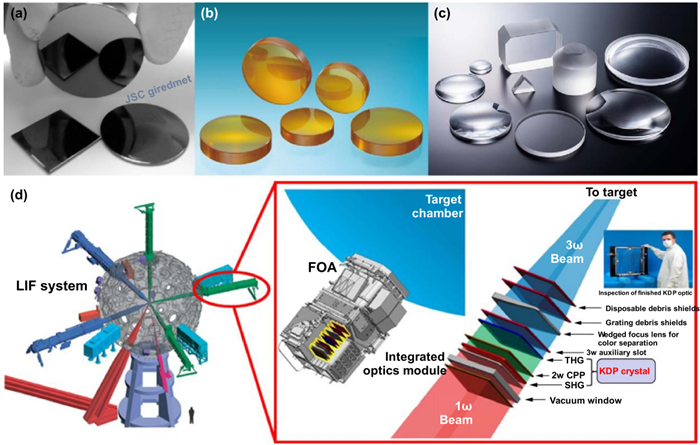

软脆材料是制造光学和光电器件的重要材料,广泛应用于通信、交通、能源和医疗等领域。图2展示了若干典型的由软脆材料制成的元件。近年来,越来越多科研人员对软脆材料超精密加工技术的机理及其工艺开展研究。与硬脆材料相比,软脆材料加工过程存在以下问题:(1)磨料易嵌入加工工件,导致已加工表面质量降低;(2)表面/亚表面损伤形式和形成机制不同;(3)软脆晶体显示强烈各向异性、且部分晶体易潮解;(4)软脆晶体加工过程中会产生粉末状切屑,人员接触或吸入后对身体健康造成严重危害。此外,不同加工方法所使用的不同几何形状刀具,会造成软脆材料表现出截然不同的加工特性。目前,科研人员普遍注重于研究特定加工方法下特定软脆材料的加工工艺和机理,虽取得一些成果,但并没有形成系统化研究。软脆材料加工工艺参数的选定往往是基于硬脆材料加工的经验。因此,有必要系统总结软脆材料的加工特性,研究比较刀具几何形状对软脆性材料加工的影响。这对了解软脆材料加工机制,开发软脆材料加工装备,为特定应用选择合适加工方法和工艺参数具有重要意义。

图2 典型的由软脆材料制成的元件:(a)CdZnTe基片;(b)ZnSe透镜;(c)CaF2透镜;(d)激光惯性聚变(LIF)系统中的大口径KDP晶体元件。(a)经许可转载。版权所有JSC Giredmet Corp.。(b)经许可转载。版权所有Sumitomo Electric Industries, Ltd.。(c)经许可转载。版权所有Canon Optron, Inc.。(d)经许可转载。版权所有(2014)Springer Nature。

3.最新进展

本文比较了金刚石车削、微铣削、超精密磨削和微/纳米摩擦抛光加工过程中,不同几何形状刀具对软脆材料加工特性以及材料去除机制的影响。明确了软脆材料加工机理的特殊性以及不同加工方法之间的异同点。

软脆材料不同加工方法下材料去除机制的异同

车削和铣削刀具尽管刀头形状不同,但刀刃形状相似,且刀具的几何形状(前角、后角、切削刃半径等)均有定量的参数定义。因此,车削和铣削过程中的材料去除机制也相似。使用具有负前角(− 20°至− 45°)和适当后角(~9°)的刀具,有利于增强切削过程中刀具下方的静水压力,使软脆材料以延性模式去除。此外,锋利的切削刃能促进切削过程中材料的剪切变形,抑制犁削效应,使加工表面获得更高质量。然而,由于车削和铣削刀具的基体材料不同,铣刀(烧结材料制成)切削刃要比车刀(金刚石制成)切削刃钝得多,铣削表面的粗糙度不如金刚石车削表面。钝的切削刃会造成有效前角呈大负角度,造成明显的犁削效应,使表面粗糙度变差。但因为铣削主运动为刀具的旋转运动,铣削可以灵活地在大尺寸工件上加工出复杂结构表面。

不同于车削和铣削刀具的确定几何形状,磨削砂轮上无数的磨粒的几何形状(大小、锋利度、刃朝向)呈现随机特性。一般来说,细小而均匀的金刚石磨粒更有利于软脆材料以延性模式去除。通过纳米划痕实验还发现,磨粒的刃朝向极大地影响了材料的变形行为:以刃朝前划擦时,材料的侧向流动主导变形行为,亚表面表现出压缩残余应力;以非刃朝前划擦时,剪切变形是材料最主要的变形形式,亚表面表现出拉伸残余应力。在实际磨削加工中,由于材料表面被无数随机形状的磨粒划擦,尖锐磨粒会使材料产生剪切和挤压去除,钝磨粒会引起犁削和摩擦抛光效应。通过优化磨削条件,基于统计学性质的磨削加工可以使工件获得光滑和均匀的表面。

在车削、铣削和磨削过程中,若刀具(磨粒)刃口半径为微米级,未变形切屑厚度为纳米级,刀具(磨粒)的有效前角将呈极大负角度。这可能导致材料发生局部塑性变形但未被刀具切削去除,这种现象与传统的亚毫米金属摩擦抛光近似。因此,使用半径数十微米的球形刀头划擦软脆材料并将划擦深度控制在几十到几百纳米,可以使软脆材料变形而不脆性断裂。基于此,微/纳米摩擦抛光能够在软脆材料上创成微纳结构表面并改善加工表面的粗糙度,是超精密加工的重要延伸。

软脆和硬脆材料加工特性的差异

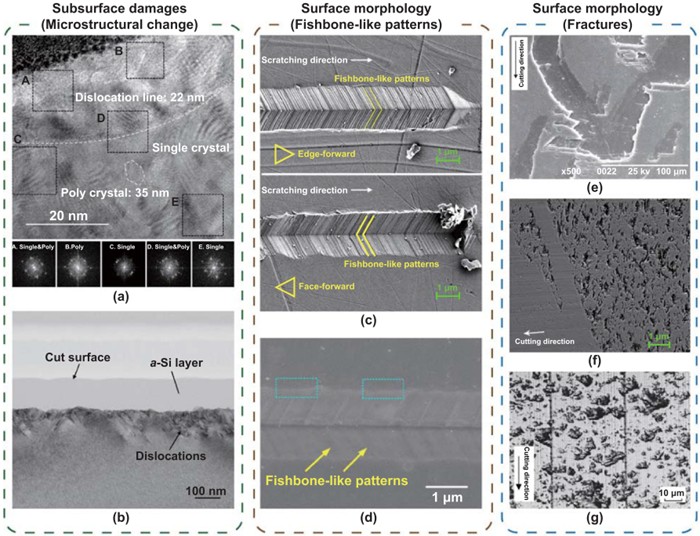

虽然软脆和硬脆材料可以在延性模式下被去除,但由于它们表现出不同的硬度,加工特性也存在不同。对于加工软脆材料,很少有关于工件亚表面出现非晶层的报道。其亚表面损伤主要包括位错、纳米晶粒和晶格畸变。作为示例,图 3 (a)展示了CaF2 晶体加工亚表面的 TEM 图像。相比之下,硬脆材料亚表面的非晶相十分明显,非晶层的厚度受刀具几何形状的影响。作为示例,图 3 (b) 展示了 Si 晶体亚表面的 TEM 图像。软脆材料亚表面不存在非晶层可能是因为材料硬度较低,加工过程中静水压力相对较低而导致的。低静水压力无法破坏晶格结构的相稳定性,故材料相变在减压后发生逆转或不发生相变,仅残留位错、纳米晶粒和晶格畸变等损伤在亚表面。此外,软脆材料的低硬度也会导致加工表面形貌不同。在使用Berkovich 压头进行纳米划痕时,即使在极小的负载下,软脆材料表面会形成致密而清晰的鱼骨状纹理,如图 3(c)所示。这是因为在纳米划痕过程中发生了粘滑行为。在粘着状态下,由于材料硬度低,蠕变变形显着。因此,当粘滑状态交替时,压头的压入深度显著波动。然而,在硬脆材料纳米划痕时,尽管也会发生粘滑行为,但蠕变变形并不显著。因此,形成鱼骨状纹理的临界载荷较高,形成的纹理也较稀疏较浅(见图3(d))。此外,软脆材料硬度低也可能会使微断裂的形成更容易受到材料其它特性的影响,如导热系数、热膨胀系数、弹性模量等。因此,软脆材料已加工表面除了可能产生类似于硬脆材料微米级的凹坑缺陷(见图 3(g)),在特定加工条件下还会形成数百微米的凹坑缺陷(见图3(e))和亚微米级的凹坑缺陷(见图3(f))。

图3 对比软脆材料和硬脆材料的亚表层损伤及表面特征:(a)CaF2亚表面的位错;(b) Si亚表面的相变;(c) ZnSe表面密集的鱼骨状图案;(d) Lu2O3表面稀疏的鱼骨状图案;(e) CaF2表面数百微米尺度的凹坑;(f) ZnSe表面亚微米尺度的凹坑;(g) Si表面微米尺度的凹坑。(a)经许可转载。版权所有(2015)Elsevier B.V. 。(b)经许可转载。版权所有(2009)Elsevier B.V.。(c)经许可转载。版权所有(2021)Elsevier B.V.。(d)经许可转载。版权所有(2018)Elsevier B.V.。(e)经许可转载。版权所有(2004)Springer Nature。(f)经许可转载。版权所有(2020)Elsevier B.V.。(g)经许可转载。版权所有(2002)Elsevier B.V.。

4. 未来展望

工艺优化: 尽管有一些学者开展软脆材料的超精密加工研究,但与硬脆材料的研究相比仍然有限。目前,针对硬脆材料加工,已开发出一系列辅助加工工艺,如离子注入和激光辅助加工等。然而,由于这些方法的本质是降低材料的硬度,因此在软脆材料加工中作用有限。优化加工条件并根据软脆材料特点开发辅助加工工艺是一项重要任务。

切屑处置: 由于材料软、脆,加工过程中很容易破碎成亚微米级的粉末并被操作人员吸入,对人体健康造成严重的危害。因此,机床配置必须考虑切屑处置,以防止操作人员吸入或接触到这些有毒粉末。这是限制软脆性材料加工技术进步的重要因素。

切削液: 在金属和硬脆材料的加工中,通常会使用切削液减少刀具与切屑的摩擦并冲走切屑,从而保证工件获得更好的尺寸精度和粗糙度。然而,部分软脆晶体(如,KDP晶体)易发生潮解。因此,需要开发用于加工易潮解晶体的特殊切削液。

边缘崩裂预防: 由于材料的软脆性,刀具加工软脆材料工件边缘时,或在软脆材料工件表面制造尖锐结构(如V形槽阵列)时,材料在边缘和尖端容易发生崩裂。如何防止边缘崩裂的发生是一项挑战。

工件装夹: 真空吸力变形是影响软脆材料制造形状误差的一个重要误差源。因此,优化真空吸力和吸孔位置布局、导入刀具路径补偿,有助于提高加工表面的形状精度。此外,如何夹持棒状软脆材料,避免工件出现不平衡、偏移和表面划痕/污染也是超精密加工软脆性材料的关键问题。

非接触测量: 在表面形貌接触测量时,探针以接触模式扫描工件表面,可能会在成品表面造成划痕。虽然存在一些基于光反射/干涉的非接触测量,但测量范围相对较小。接触测量仍然是测量大型工件的主要方法。应考虑如何避免接触测量中产生划痕或开发用于大尺寸工件测量的非接触设备。

加工过程分子动力学建模: 研究表明,软脆材料的加工亚表面无非晶相损伤层形成,这与硬脆材料的加工现象不同。然而截至目前,还没有分子动力学仿真揭示软脆材料亚表面损伤层的形成机制。建立具有准确晶体结构和原子间力定义的软脆材料模型,展开加工过程分子动力学仿真,将有助于在原子尺度上阐明软脆材料的亚表面缺陷的形成。

下载:

下载: