| Citation: | Zhang D S, Wu L C, Ueki M, Ito Y, Sugioka K, Femtosecond laser shockwave peening ablation in liquids for hierarchical micro/nanostructuring of brittle silicon and its biological application. Int. J. Extrem. Manuf. 2, 045001(2020).. doi: 10.1088/2631-7990/abb5f3 |

研究论文 ● 开放获取阅读更多

1.文章导读

微纳米制造技术已成为各国竞相角逐的科技竞技场,是兴国之器和立国之本。传统的微纳制造技术可以被细分为光刻(软压印,反应离子刻蚀)和非光刻技术(激光加工,碎裂,褶皱,折叠),每种工艺能针对不同材料进行不同精度的加工制造,但是每种工艺也有其技术局限性。如何打破现有工艺的限制,推动新型微纳米制造技术的开发和新型微纳结构的制备已成为一项意义深远且极具挑战性的课题。近期,日本理化学研究所(RIKEN)先进光子中心(RAP)张东石博士,杉冈幸次教授和伊藤嘉浩教授等研究人员在《极端制造》期刊(International Journal of Extreme Manufacturing,IJEM)上共同发表《飞秒激光液相冲击波碎裂微纳加工硅材料及其生物应用》的文章,报道了一种新型飞秒激光微纳加工工艺,将传统的飞秒激光液相加工,飞秒激光液相冲击和碎裂工艺相结合,首次实现了飞秒激光冲击碎裂微纳加工易碎硅材料,制备了现有工艺无法实现的多种三维en échelon碎裂微纳结构,并开拓地扩展了新工艺在多孔结构制备和干细胞形貌调控方面的应用。

2.研究背景

飞秒激光与物质的相互作用会产生瞬时的高温高压环境和超强的冲击波,已被开发成飞秒激光微纳加工工艺和飞秒激光冲击工艺,分别用于材料的表面微纳多尺度结构制备和改善材料尤其是金属材料的力学特性。在液态环境中,飞秒激光微纳加工更易产生小于200nm周期的高频表面周期微纳结构(HSFLs)1,还可利用激光诱导水分解产生的粘附性气泡进行水下气泡辅助加工制备新型周期性扇形微纳复合结构2。飞秒激光液相冲击由于液体环境能限制冲击波的传输,可极大地增强冲击效果。迄今,关于飞秒激光液相微纳加工易碎材料(如硅材料)的报道很多,所制备的结构已广泛应用于光学、生物等多学科交叉领域。但是关于飞秒激光冲击易碎材料的报道极少,主要是由于工艺的不可控性和碎裂后的材料对实际应用几乎毫无任何意义。

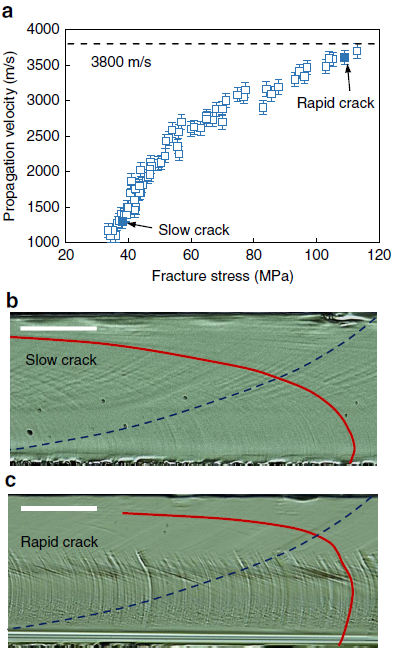

硅材料广泛应用于太阳能电池,太阳能硅基电池板在运输和安装过程中受震动的影响容易产生碎裂,所以硅材料的碎裂研究引起了学术界的兴趣。2018年里昂大学的科研人员在Nature Communication杂志上报道了碎裂速度和表面纹痕的相互关系,如图1所示。不同碎裂速度会产生不同形貌的碎裂结构条纹,慢碎裂(传输速度1200 m/s)形成“钩子”型纹痕,快碎裂(传输速度3600 m/s)形成“弧形”纹痕3。通过维氏预压痕和弯曲碎裂产生的纹痕表面非常平滑,仅有纳米尺度的高度,而且还很难形成连续的大面积阵列,所以目前这种碎裂结构的实用性还显有报道。如何能够将这种碎裂纹痕3D织构化,构筑类似于自然界地质学大量存在的梯度褶曲碎裂,必将大大推动其实用性研究,但是具有此能力的新型创意制造工艺开发仍处于空白阶段,是一项非常具有挑战性的课题。

图1. (a)碎裂强度与传播速度的关系。(b,c)低速和高速的硅材料碎裂纹痕。经许可转载。版权所有(2018)Nature出版社。

在本文中日本理化学研究所的科研人员提出了一种飞秒激光液相冲击碎裂微纳加工(下文简称飞秒激光碎裂加工)的新工艺。在Opto-Electronic Advances 2,190002(2019)的报道中,本文作者观测到液相水环境下,采用600mW高能量的飞秒激光,通过调节扫描间距和扫描速度,可以制备HSFLs全覆盖的微米平行沟槽,如图2所示1。在飞秒激光微纳加工过程中,数十微米深度的平行沟槽必将诱导等离子体增强效应并极大地限制超强冲击波的传输,在此种情况下冲击波的能量将几乎完全作用于沟槽侧壁,引起平行沟槽的破裂,实现飞秒激光加工、飞秒激光冲击和冲击波碎裂工艺的同时进行。由于很难实时监测飞秒激光碎裂加工的动力学过程,研究人员采用扫描电镜(SEM)对不同碎裂形貌进行了表征归纳,揭示了飞秒激光碎裂加工的典型形貌,平行沟槽的碎裂路径,冲击波的纳米重构效应,并探索了激光冲击碎裂加工在制备新型多孔结构以及碎裂结构在生物干细胞形貌控制方面的潜在应用。在文末作者还澄清了飞秒激光冲击工艺与新型飞秒激光冲击碎裂加工工艺的区别。

图2. 飞秒激光液相加工生成的高频纳米周期结构(HSFLs)全覆盖的平行沟槽结构(激光能量600mW,扫描速度0.1和0.5mm/s,扫描间隔20微米)1。

3.最新进展

图3. 飞秒激光碎裂加工形成的微纳结构俯视图和不同角度侧视图,不同扫描速度下(0.2,0.5和1mm/s,恒定激光能量(700mW)和恒定扫描间距(15微米)。(a-c)绿色箭头代表部分碎裂沟槽。(j-l)粉色箭头代表“钩状”结构的形成。

碎裂微纳结构俯视图和侧视图 图3展示了利用高激光能量的飞秒激光(脉宽457 fs,波长1045 nm,重复频率100 kHz,激光能量700mW)在不同扫描速度下(0.2,0.5和1mm/s)和恒定扫描间距(15微米)获得硅微纳结构的俯视图和不同角度的侧视图。可以看到平行沟槽几乎完全碎裂,形成凹凸不平且相对光滑的表面结构。在平行沟槽中间生成多种形状的多孔结构(图3a-f),孔的不均匀性代表飞秒激光碎裂加工过程的随机性和不可控性。图3g-i未被完全碎裂的沟槽推断表明平行沟槽的深度达到数十微米,足够导致等离子体增强效应和限制冲击波的传输。图3j-l发现了类似于图1b所示慢碎裂生成的“钩子”型纹痕,暗示了飞秒激光碎裂加工通常诱导低速碎裂而不是告诉碎裂,同时也证明了三维碎裂加工的可能性,突破了传统工艺的限制。

图4. En échelon 微纹痕及纳米抛物线状纹痕。

En échelon微纹痕及纳米抛物线状纹痕 图4展现了典型的en échelon微纹痕及其纳米抛物线纹痕。碎裂起始于沟槽的一个角落(图4a),然后沿着平行沟槽的方向传输。在碎裂传输的过程中,裂纹的强度和方向会不断变化,从而产生一系列en échelon微纹痕及其纳米抛物线状纹痕。碎裂纹痕可分为三种典型的结构,如图4b三种不同颜色所表示。红色标识勾画了一系列始于碎裂起始点(starting point)的en échelon微纹痕,在其间分布着大面积的纳米抛物线纹痕(绿色标识区域),如图4d-f所示。粉色标识表明纵向碎裂传播会形成一系列抛物线型台阶状结构,在图4m更明显。在每层台阶上,会分布着纳米层状结构(图4n-o),表明碎裂可以在不同维度同时传播。图4g-h和图4j-k显示裂纹倾向于先向下传输然后再向顶端传输,形成多达6层深度逐步递减的抛物线型微米台阶结构(图4h)和数层“弧形”纳米纹痕(图4l)。在高度非突变(高度突变如图4n)的微米台阶结构上会生成大面积纳米抛物线状纹痕,表明在大尺度碎裂传播过程中会伴随着一系列纳米尺度的碎裂波前震动。此外,许多纳米纹痕演变成HSFLs或珍珠状纳米颗粒,如图4c-d所示,此现象将在图9详细表征和分析。

图5. 纳米分层结构。

纳米分层结构 图5a-f展现了飞秒激光碎裂加工生成的旋转,Z字型和立体旋转纳米分层结构,分层结构的高度由深到浅逐渐减少,最小高度可达到5nm。传统的飞秒激光液相加工由于衍射光学极限的限制通常只能实现微米或者亚微米精度的加工,碎裂工艺的引入给飞秒激光微纳加工赋予了传统光刻工艺层状纳米织构的能力,极大地弥补了飞秒激光加工的纳米制造能力不足,为极端环境下的超精细加工提供了一种新的思路。

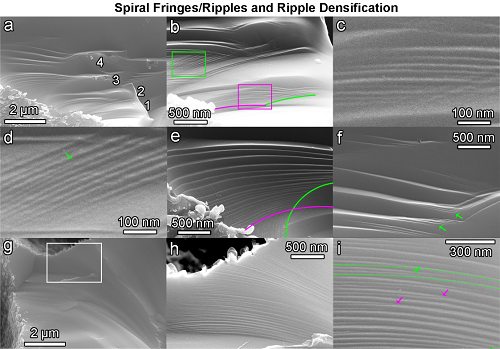

图6. 环状纳米条纹台阶及其密度增强。

环状台阶型纳米条纹阵列及其密度增强 图6a-f展现了连续4次螺旋状en échelon微碎裂所生成的一系列环状纳米台阶,纳米台阶的高度由下向上逐渐递增(图6e)。图6b和6e不同颜色的线条标识了不同方向的纳米痕纹,表明了纳米条纹的产生可以来自沟槽内部和沟槽外部。图6d和6g-i展现了两端同时碎裂引起的纳米纹痕在绿色箭头和粉色箭头区域交叠可以增强纳米条纹密度的现象。图6表明通过控制同一界面两端碎裂可以实现纳米纹痕密度增强,控制碎裂强度和碎裂引发点间隔还可以实现纳米纹痕的交错。

图7. 碎裂分叉导致的结构突变。碎裂分叉 不同裂痕路径的同时碎裂或相继碎裂会导致结构和碎裂纹痕的突变,如图7所示。

图8. 碎裂路径和生成的微米碎屑。

碎裂路径和生成的微米碎屑 通过对部分碎裂的沟槽的侧壁进行分析,研究人员揭示了潜在的碎裂路径和产生碎裂的原因。图8a-i表明纳米尺度和微米尺度的缺陷充斥着沟槽的侧壁,裂痕会在脱离碎屑的边缘指向性产生。大量的碎屑脱离会产生大面积的裂痕,这些裂痕会相互交织形成覆盖整个侧壁的条纹,在冲击波的作用下会导致大面积的块体脱离。图8j-r展示了大面积脱离的碎屑形貌,碎屑的边缘呈现一定弧度表明了碎裂的曲向传播。每个碎屑的形貌有着明显的不同,最长能达到约40微米左右。大面积碎裂的表面还发现有一些其他碎裂痕纹(图8j-l),表明同一个沟槽的碎裂可能经历一系列连续的“冲击-脱离”事件,刚开始局部的小面积碎屑脱离,随后是大面积的裂痕导致的大型碎屑脱离。

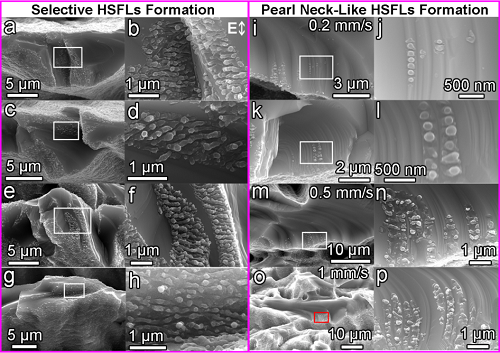

图9. 碎裂区域纳米尺度重构。

纳米尺度重构 正常情况下,碎裂的结构表面应该是光滑的,仅存在微米和纳米碎裂纹痕。但是在碎裂结构的边缘和相对密闭的空间里发现了高频周期结构HSFLs,如图9a-h所示。这表面激光的冲击波会对碎裂的结构进行纳米重构。通过Raman测试,发现HSFL结构的形成与硅无定形化有关。由于没有明显的热融化痕迹,材料的无定型化应该是气泡破裂后产生的相对比较温和的冲击波导致的晶格缺陷和堆叠位错所引起的。当纳米印痕间隔在100-200纳米之间,纳米纹痕被重构成珍珠项链状纳米颗粒阵列,如图9i-p所示,此种结构在低扫描速度下相对比较均匀和完整,而在高扫描速度下比较混乱,表明改变扫描速度可以改变结构局部的应力场。

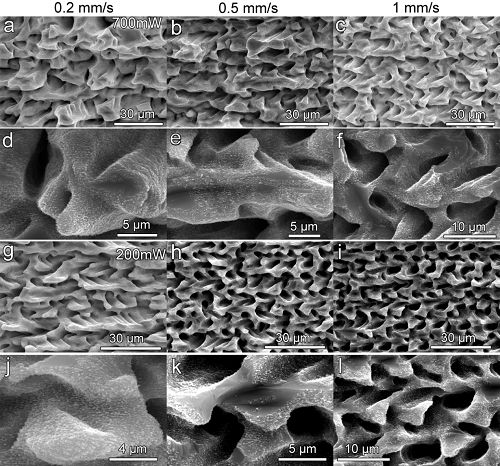

图10. 飞秒激光碎裂加工制备多孔结构:固定扫描线间距(5微米),不同功率(700 mW和200 mW)和不同扫描速度下(0.2,0.5 和 1 mm/s)。

均匀多孔阵列的制备 一个新工艺的诞生必然伴随着对其适用性的研究,所以如何应用激光冲击波碎裂工艺便成为了一项全新的挑战。本文的科研人员探索出了飞秒激光碎裂加工的两项应用前景。一种是通过调控激光功率和扫描速度实现了均匀性良好的多孔材料制备,如图10所示。在不同激光能量下(200和700mW)低扫描速度(0.2mm/s)所获得的表面形貌比较混乱且孔密度有限。当扫描速度增加到0.5和1 mm/s时,低能量(200mW)激光扫描会产生均匀的多孔结构,它们错落地分布在碎裂结构之间。比较有趣的是孔的方向是倾斜的而不是垂直于衬底,这是由于大量气泡产生所导致的激光折射和反射所引起的。在本文作者之前的International Journal of Extreme Manufacturing,2020,2,015001报道中曾证实气泡引起的光折射可以导致≥50°的入射角偏移2。在空气环境下经过多次飞秒激光扫描获得的都是垂直多孔结构,此工作首次证实了飞秒激光微纳制造周期性倾斜多孔阵列的可行性。

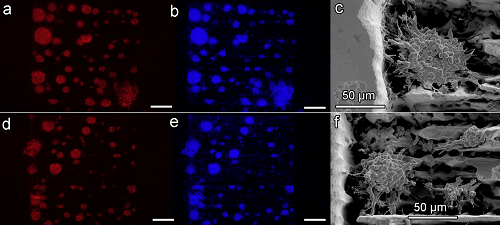

图11. 干细胞形貌调控(a-c)和(d-f)在碎裂结构上(加工参数:功率700mW, 扫描速度0.2mm/s,扫描间隔5和15微米)经72小时培养后的EB3干细胞荧光染色光学图片和SEM图。

干细胞形貌调控 研究人员证实了碎裂结构可以用于干细胞形貌调控。图11展示了在碎裂结构上(工艺参数:激光能量700mW,扫描速度0.2mm/s,扫描间隔5和15微米)经72小时培养后的EB3干细胞荧光染色光学图片和SEM图。可以看出碎裂的凹陷结构和未完全碎裂的侧壁会使干细胞呈球形聚集,聚集的干细胞尺度受碎裂结构局部特性影响,尺寸分布在20-240微米之间。

4.未来展望

飞秒激光冲击波碎裂加工工艺是一种新颖的微纳米级制造技术,提供了一种快速高效的微纳米尺度阵列的制造方法,可实现精度达5nm的层状纳米结构的制备,赋予飞秒激光微纳加工在多孔材料和纳米制造领域的能力。所制备的结构在生物领域具有非常广阔的应用前景,同时也为地质学和材料力学研究提供了很好的交叉学科素材。但是该工艺目前在可操控性仍很欠缺,有很大的改进和提升空间。虽然加工过程很难控制,这种工艺无论在制造方法学还是结构多样性方面都展现了其独特性,为极端条件下的加工提供了更多可能性。