增材制造方法在光学器件及光学微纳结构加工领域的应用

-

摘要:

综述 ● 开放获取阅读更多

摘要

增材制造法在许多尖端制造领域已经发挥了重要作用。目前,增材制造方法还在发展当中,但现有的大量研究已经证明了其在光学器件,尤其是微纳光学器件加工领域的潜力。本文主要总结了现有的增材制造方法在宏观及微纳光学结构及微纳光学器材,如微透镜、衍射光学面、光子晶体等的加工方面的应用。根据目标结构尺度的不同,本文将分成两部分介绍:第一部分主要介绍微米级加工方法,第二部分主要介绍纳米级加工方法。本文的主要目的,是总结迄今为止三维增材制造方法在光学加工领域的运用,并期望在未来通过增材制造方法进一步降低光学加工的成本并增加生产效率。

1. 引言

目前,制造方法主要分为去除材料法、增材制造法以及两者结合的部分方法1。与传统的去除材料制造法不同,增材制造(Additive Manufacturing, AM)方法则是在计算机辅助设计(CAD)生成的文件基础上逐点或逐层进行目标结构的制造2。近年来增材制造技术不断发展,已经可以实现对金属3,聚合物 4以及陶瓷5等材料的制造。由于增材制造技术可以方便灵活地进行复杂结构的制造,基于增材制造技术的加工在微流体与纳电子学6、新型航空材料7、生物组织工程8、医药工程 9等领域已经被广泛运用。

由于增材制造技术作为适合制造复杂结构的先进制造技术,在光学加工领域其重要程度也越来越高。与精密切削10、精密模压11、精密注塑12等传统工艺不同,增材制造技术可以更灵活地制造不同尺寸的结构。正因此,在光学结构和光学仪器设计中,设计者可以有更多的自由度和灵活性来安排,从而更少地受到加工方式的制约。在近期的研究中,越来越多的实验运用了增材制造技术来加工诸如单个光学元件(如光子晶体13)或者光学系统(如人造鹰眼14)等不同尺度的光学结构1516。增材制造还具有原材料利用率高、废料少、免组装、从设计到生产转化时间短等优势17。由于增材制造技术在加工上表现的便利性,一些新型光学器件如嵌入式光学元件18和全3D打印的共焦成像器等得以在新型制造技术的基础上开发。除此之外,增材制造也为高端定制化光学器件制造服务提供了可能。本文主要总结了增材制造技术在宏观和微米级光学元件(如微透镜或微反射镜)以及纳米级光学元件加工中的探索与应用,包括可行性以及实践效果等。第2节主要介绍了宏观和微米级光学器件加工领域常用的增材制造技术,并分析这些常见技术的优点和不足。第3节介绍了在纳米级光学器件加工领域常用的诸如浸蘸笔纳米加工刻蚀技术(dip-pen nanolithography, DPN)、电流体动力喷墨打印技术(electrohydrodynamic jet printing, EHD jet printing)、激光直写技术(direct laser writing, DLW)等增材制造技术,以及在在光子学以及光子学器件制造等新颖的研究领域与增材制造结合的少量研究2021.

2. 增材制造在宏观和微米级精密光学元件加工的应用

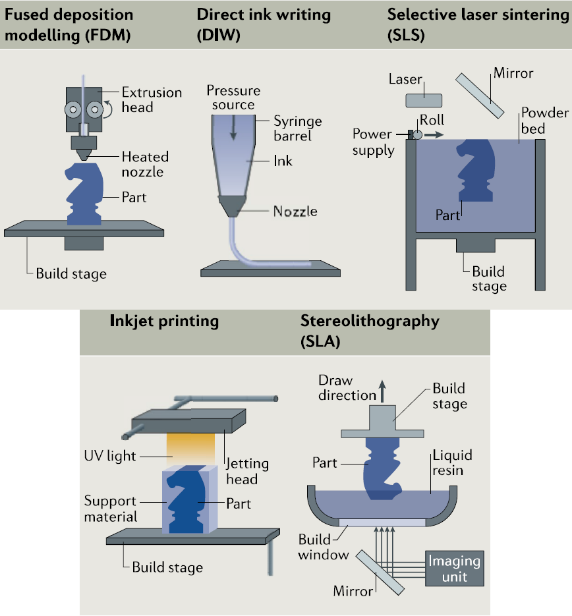

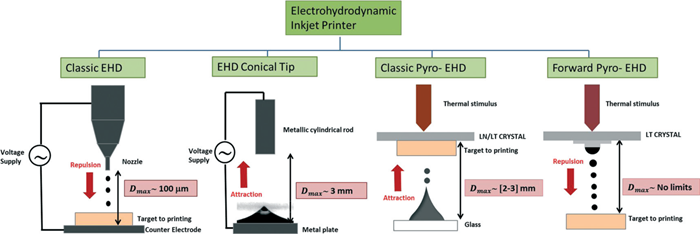

目前,在微米级光学元件加工中已经得到使用的增材制造方法有选择性激光熔化技术(selective laser melting, SLM)、熔融沉积制造技术(fused deposition modeling, FDM)、立体平板印刷技术(stereolithography, SLA)、多光子立体光刻技术(multiphoton stereolithography, MPS)、直接喷墨书写技术(direct inkjet writing, DIW)、喷墨打印技术(inkjet printing)等20, 22。图1简要介绍了这些技术的加工特点。由于基于激光直写的加工技术是在基地上直接刻画一层或多层的光学结构,这类技术也可以被归结于增材制造的一种。部分研究也使用了一些较为冷门的增材制造技术,例如激光诱导正向转移制造技术(laser-induced forward transfer fabrication, LIFT)23–25和微接触印刷技术(microcontact printing) 26。

2.1. 选择性激光熔化技术(SLM)

选择性激光熔化技术(SLM)是利用激光扫描在特定区域来熔化原始材料粉末从而形成目标加工物所需的一层结构的制造技术。在当前结构层加工完毕后,把新的原材料粉末铺上去,再利用激光扫描形成新的结构层,直到所有的结构层都加工完毕,加工结束27。这种加工方式可以针对多种原材料记性加工,但在光学器件加工实践中,这种加工方式常用来加工金属材料的反射光学器件,如光学反射镜等28, 29.

图1 部分常用的增材制造加工技术 30.

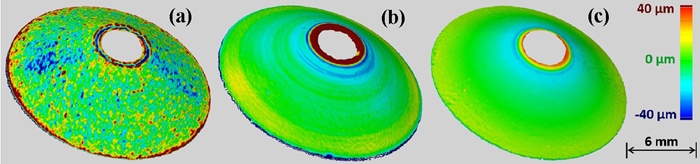

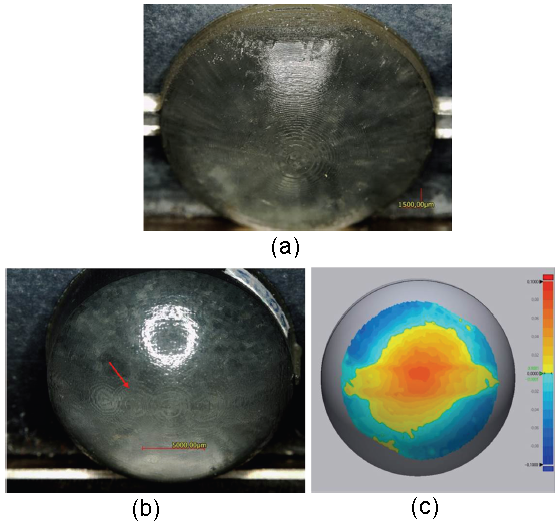

由于这种加工方式直接加工的成品其表面粗糙度往往不能满足光学元件的表面粗糙度要求,一般在SLM加工后还需要砂磨、抛光等后续处理工艺。图2(a)展示了只经过SLM加工后成型的锥形镜面,而其表面粗糙度过高(大于40μm),并不符合成品要求。图2(b)和(c)展示了经过磨削和抛光后,该锥形镜面的粗糙度情况。可以看到此时该镜面绝大部分区域都符合粗糙度要求,但边角处特别是中间的边角仍旧有较大的粗糙度。

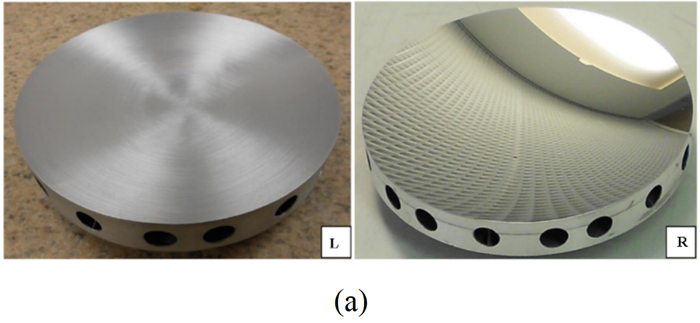

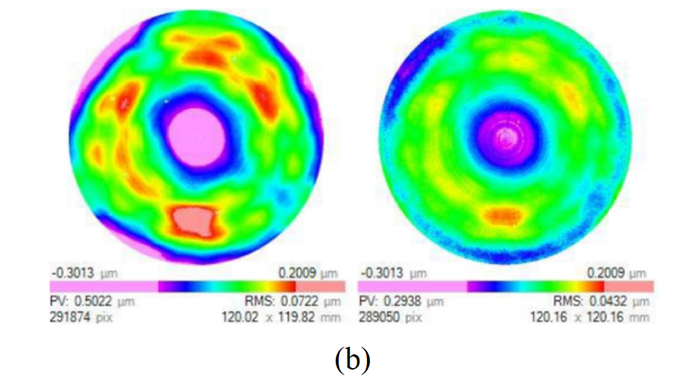

另一项研究则选择了多达8种原材料来测试增材制造技术在反射镜和精密结构制造中的可行性31。这些材料有铝(Al)、钛 (Ti)、铍 (Be)、铝铍合金(Al-Be)、625合金(Inconel 625)、不锈钢、青铜以及聚醚醚酮(polyether-ether-ketone, PEEK)。经研究表明,经过后续工艺处理后的表面可以达到最低6nm的表面粗糙度。在这篇文章的最后,作者对比了8种材料制作的成品,并表明所有的镜子都有很好的密度、尺寸精度、稳定性和光学测量时由于温度变化引起的热膨胀均匀性。图3展示了该研究所制作的镜子,其边缘区域的粗糙度即使经过后续处理也比较高,这个结果和之前的研究结果相一致29.

图2 经过SLM制造成型的锥形反射镜(a) 经过SLM制造的原始镜面(b) 经过磨削后的镜面(c) 经过抛光厚度镜面29.

图3 (a)经过SLM制造的镜面。左边为未经过后续处理的镜面,右边为经过后续处理的 (b) 处理前和处理后的表面粗糙度对比31.

2.1. 熔融沉积制造技术(fused deposition modeling, FDM)

熔融沉积制造技术(FDM)的核心思路是将一种或多种纤维状原材料熔化并逐层沉积在基底上。根据图1的表述不难看出,在这项制造技术中纤维状原材料通过热喷嘴熔化,喷到基底或上一层加工层上再凝固32。这项技术的优势在于原理简单、制造成本低。但与SLM技术一样,FDM技术直接加工的产品往往并不能满足精密光学元件对质量的要求。经过FDM制造的元件往往有着异质性、表面质量差等缺点。这些缺点往往会导致光学应用中不希望出现的明显的光散射效应33, 34。这表明FDM与SLM一样,在完成初始加工后需要后续的工艺处,如机加工35、刻蚀 36、热处理37等。近期Chen等人研究了经过后续工艺处理后,FDM制造的反射镜的反射效果38。

图4. 左图为经FDM加工的光纤,右图为不同波长下的透射光情况(从左上到右下为波长630nm、515nm、白光,以及实验装置图) 39.

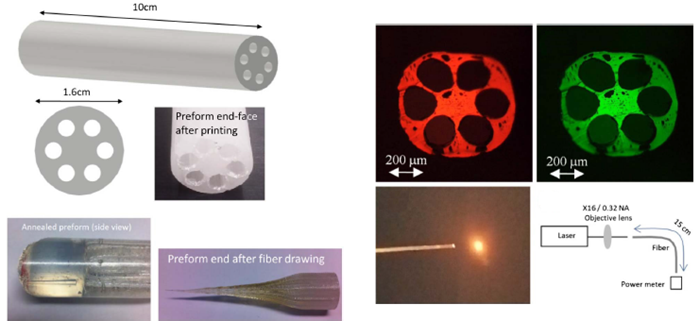

图4. 左图为经FDM加工的光纤,右图为不同波长下的透射光情况(从左上到右下为波长630nm、515nm、白光,以及实验装置图) 39.尽管存在上述缺点,FDM技术仍旧可以应用于光纤制造,尤其是空气结构化光纤(air-structured optical fiber)的制造中39。图4展示了该研究中经过FDM和后续退火工艺处理的光栅以及不同波长的光通过光纤的效果。同样地,FDM技术被广泛用于阶梯折射率光纤(step-index optical fibers) 40、微结构聚合物光纤(microstructured polymer optical fibers, MPOFs) 41, 42、特殊芯形光纤(optical fibers with special-shaped cores) 43等光纤的制造工艺中。

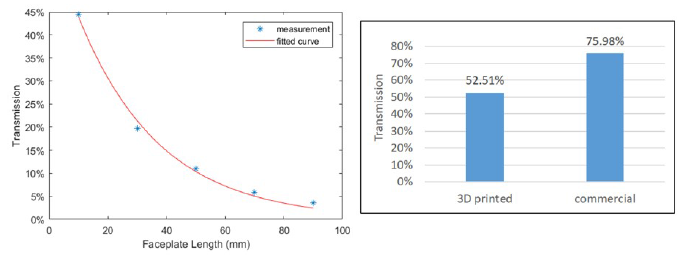

在近期的研究中,Wang利用基于FDM的3D打印技术做了空气包层耦合光纤面板(air-clad coherent fiber optic faceplates)44。该研究通过FDM做出了包含20000个光纤、空间分辨率1.78 LP/mm的面板。经过传输率和交叉效应测试,该研究做出的面板性能接近市场上的商用面板。这也说明FDM技术有足够的取代现有的传统光纤设备加工方式的潜力。图5展示了该面板传输率与厚度的关系以及该面板与商用面板的传输率对比。

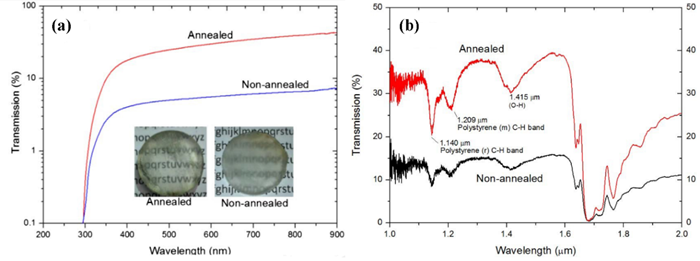

在基于FDM技术的光纤制造中,喷头的温度场控制对于成品的质量至关重要45。图6对比了经过和未经过退火工艺的光纤其红外和紫外光谱,直观地说明了在后续工艺处理中,退火工艺是提升光纤光学性能最关键的环节。

图5. 经过FDM制造的光线面板传输性能 39

图6. 经过退火和未经过退火的光纤传输性能对比。 (a)紫外光区域 (b)红外光区域 39

2.3. 立体平板印刷技术(SLA)

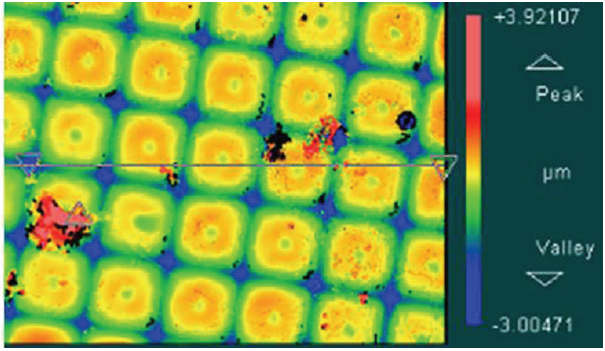

立体平板印刷技术(SLA)主要适用于紫外固化(UV curable)的聚合物原材料。图1展示了SLA的大致过程:当前聚合物层在紫外照射下固化后,铺上新的聚合物层重复紫外固化。总而言之,SLA也是一种逐层加工的增材制造方式。而紫外曝光过程则有两种主要方式:激光点扫描和光带投影46, 47。而光带投影法由于有数字微反射镜阵列(digital micromirror device, DMD)来控制光照,其打印速度比激光点扫描要快很多。而光带投影法的缺点在于需要一个能量很高的光源、投影的像素化会对打印质量产生负作用、对渗透的光能量大小无法控制等48。图7为使用白光干涉仪拍下的经过DMD-SLA加工的样品,可以看到明显的像素化结构20。因此,即使SLA工艺做出的光学产品大多数时候可以胜任,有些时候也需要必要的后续改进工艺来提升其纵向和侧向的分辨率。SLA工艺的一个缺点,在于其中间部分的形状误差较大。图8展示了一个经过SLA工艺制作的球面透镜、透镜的阶层断面和形状误差20。从图上可以看出,中心部分的形状误差要高于周边。总的来说,SLA工艺虽然有一些问题,不过还是可以用于光学器件的制造,尤其是在非线性光学透镜(nonlinear optical lenses, NOL)制造领域有极高的发展潜力 49。

图7. 经过DMD-SLA工艺加工的带有像素化结构的表面20

图8. (a) 经过SLA工艺制作的透镜 (b) 透镜阶层断面 (c)透镜形状误差 20

2.4. 多光子立体光刻技术(MPS)

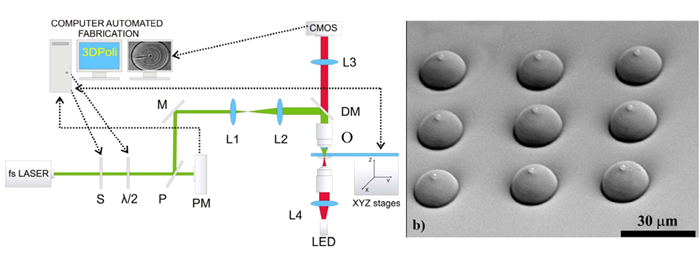

多光子立体光刻(MPS)技术是利用超快激光(ultrafast laser)来聚合树脂。超快激光指脉冲持续时间大概在几百飞秒(femtosecond, 即毫微微秒)的激光,也可以称为飞秒激光。当飞秒激光照射在感光材料上时可以引起光照处中心的材料本身发生多光子聚合反应50–52。这个聚合反应的区域很小,直径一般只有几十个纳米。虽然在加工的过程上MPS与SLA有很多相似之处,但MPS能够做到纳米级的分辨率53。通过让激光持续照射不同的地方,MPS可以逐点而不是逐层地将需要的零件形状在树脂中固化出来。用MPS技术制造的成品,表面平滑、透明度高,这也是MPS技术用于精密光学器件生产的最引人瞩目的优势53。目前,MPS技术已经用于制造诸如微透镜阵列、光波导、光子晶体等精密光学器件54–56。

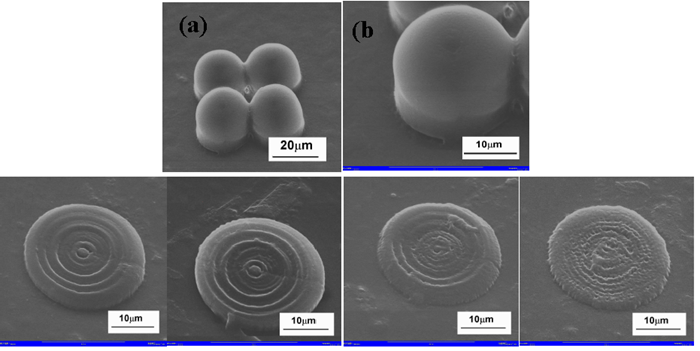

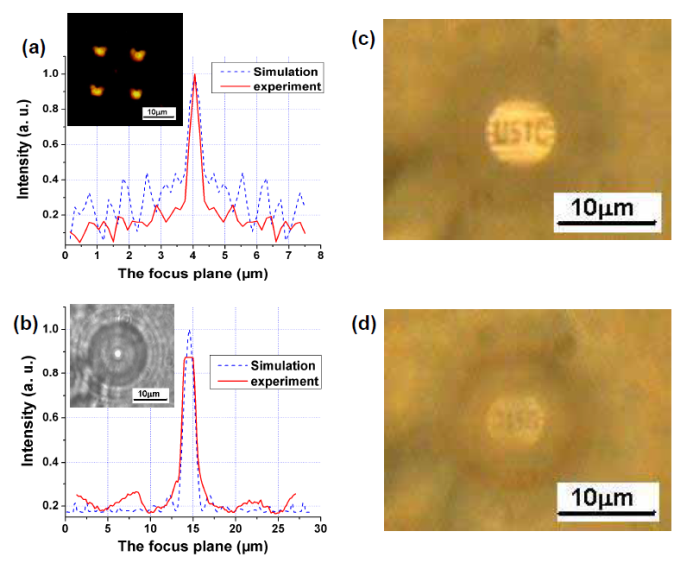

微透镜的出现,使得成像、传感、光纤通信等光学系统的小型化成为可能57–59。而增材制造法为微透镜和微透镜阵列的制造提供了一种全新的思路。而MPS技术由于其高分辨率,使其作为微透镜生产工艺中的常用方法。Guo等人利用MPS中的双光子聚合技术,成功制作了2x2的球面微透镜阵列,每个透镜直径15μm54。此外,他们还制作了直径17μm的菲涅尔透镜。图9是微透镜阵列和菲涅尔透镜的电镜照片,而图10为透镜的光学性能分析。无独有偶,Chung等人也利用利用了MPS工艺制作了尺寸规模达数百微米大小的微透镜阵列60,Li等人则制作了分辨率高达1.5μm的圆柱透镜和圆锥透镜61。在MPS工艺中,激光束扫描技术(laser beam scanning)作为一个常用的中间技术62。这项技术使用了线性模组与电流镜(galvano mirrors)的组合62。Malinauskas等人运用了这项技术制造了客户定制的球面透镜,具体内容如图11所示 63。

图9. 微透镜阵列和菲涅尔透镜的电镜照片54。 (a)和(b)为2 × 2球面透镜阵列和放大后的照片,下排照片则是菲涅尔透镜

图10. (a)和(c)反应了球面透镜组的聚焦性能,(b)和(d)是微菲涅尔透镜的成像实验54

图11. (a) MPS实验步骤 (b)用MPS制造的微透镜 63.

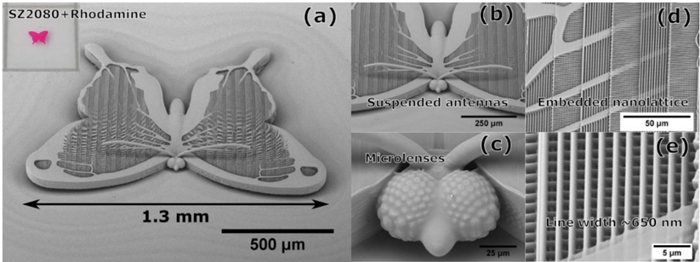

图12. (a)整体结构的电镜(SEM)照片 (b)触角的放大照片 (c)头部微透镜阵列的放大照片 (d)翅膀的嵌入式栅格结构 64.

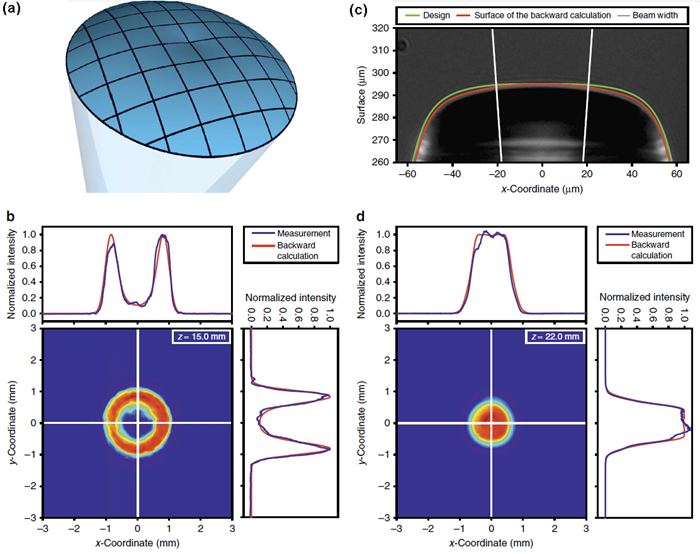

由于MPS技术相比于其他增材制造技术有着更高的分辨率,MPS技术已经被应用于制造拥有微纳结构细节结构的中尺度透镜和元件64。图12展示了一个用MPS技术制造的人工蝴蝶64。中尺度透镜有很多应用,例如在眼科光学以及部分成像系统中。目前,部分研究已经尝试了使用MPS技术制造人工眼睛的晶状体,但以当前的技术,所制造的人工晶状体仍有高表面粗糙度、低可见光透过率等问题,因而不符合临床使用的标准 65–67。但这并不代表此类技术没有可能,事实上研究者们正在考虑从多角度尝试制作人工眼的部分结构68。也有很多研究对比了不同的打印技术21, 33, 69。图13展示了一个用增材制造技术制作的精密透镜,以及其光学性能。

图13. 用增材制造技术制作的毫米级精密透镜以及聚焦性能64.

研究表明,在所有的3D打印型增材制造法制作光学元件的过程中,制造精度取决于三维体素的尺寸(最小的制造尺寸单位)。如果想提升制造过程的精度,那么降低三维体素的尺寸是最关键的。但这个过程又会带来制造时间和成本的上升70。这也是基于增材制造的大尺度制造研究受限的一个原因。在现有的3D打印技术中,多光子聚合技术(multiple photon polymerization, MPP)拥有最高的分辨率(大约100nm) 21, 69, 71。但这份技术在制造中尺度透镜的应用中,也受到了参数控制72, 73、新型树脂材料的合成74–76、新系统设计16, 64, 77–79、激光扫描控制算法80, 81等多方面因素的制约与挑战。

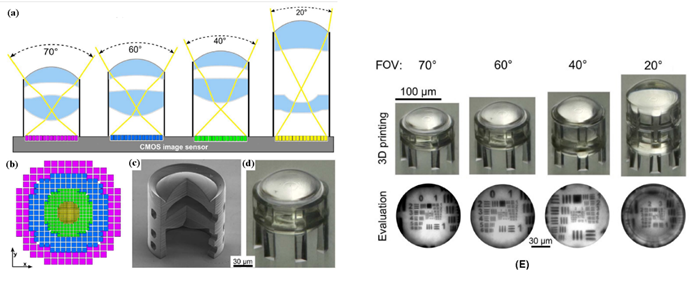

增材制造技术可以一次性制造出复合光学系统而无需后期装配,这是传统加工手段无法比拟的优势。最近,Thiele等人使用3D打印技术制作了适用于CMOS成像传感器的小凸成像物镜透镜组(如图14所示) 14。在光纤上加工自由光学曲面也是MPS的一个应用方向 82–84。MPS还用于制造诸如多透镜光学系统70、折射和衍射光学的组合光学系统84等复合光学系统。

图14. 3D打印制作的小凸成像系统 (a)拥有不同焦距的透镜组(f = 31, 38, 60, and 123 mm) (b)系统在CMOS基底形成的像素化成像 (c)3D打印制作的透镜 (d)复合透镜组的电镜照片 (e)不同视场角的透镜组以及其成像效果分析对比14

图14. 3D打印制作的小凸成像系统 (a)拥有不同焦距的透镜组(f = 31, 38, 60, and 123 mm) (b)系统在CMOS基底形成的像素化成像 (c)3D打印制作的透镜 (d)复合透镜组的电镜照片 (e)不同视场角的透镜组以及其成像效果分析对比142.5. 直接喷墨书写技术(DIW)

这项技术主要指通过让墨汁经过喷嘴施加压力后挤出,在特定部位喷上墨汁小液滴。小液滴在喷出后凝固,形成第一层30。此过程与用笔书写如出一辙,故称为喷墨书写技术。第二层在第一层基础上如法炮制,如此迭代往复完成制造过程。图1也简要介绍了这一技术。这项技术要求墨汁的材料能够在喷出后快速在基底或上一层加工层上凝固85, 86。这项技术目前用于制造腔体微探球透镜(cavity microball lenses, CMBL) 87和在金属屏幕上制作全息图像88。

图15. (a) 光纤表面的炸面圈形状的光学表面 (b)该表面的光学传输结果 (c)光纤的草帽形状的表面 (d)该表面的光学传输结果82.

2.6. 喷墨打印技术(inkjet printing)

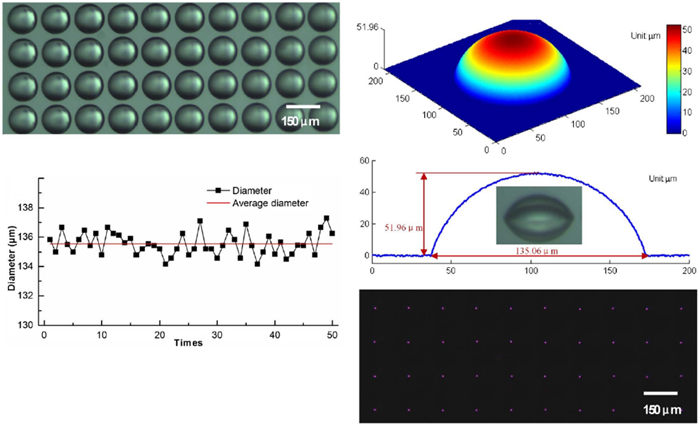

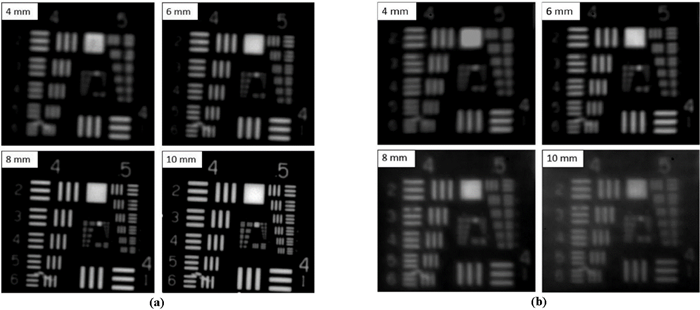

与DIW技术有些许不同,喷墨打印技术则是把墨汁小液滴通过喷嘴加压后一滴一滴地滴在基底表面89,如图1所示。这项技术的难点在于,如何连接起那些孤立的小液滴使其形成连续的线和表面90。尽管有这个难点,这项技术由于其对液滴滴出过程良好的控制能力以及对产品体积优秀的控制能力,依旧受到科学家们的青睐 91。由于墨水的原料可以是很多种溶剂,这项技术可使用的原材料相当多,能够满足光学器件加工的需求。这项技术已经被用于制造诸如光波导、传感器、微透镜、探测器等光学元件92–98。图16展示了Xing等人使用喷墨打印技术制作的球面透镜99。一些研究也分析了这项技术在大尺寸透镜制造中对表面粗糙度和成像质量的影响100。图17则是这项研究的结果,它对比了喷墨打印透镜和传统加工透镜的成像分辨率100。这项研究表明,喷墨打印技术制造的透镜可以做到与使用传统注塑工艺制作的透镜接近的成像水平。

图16. 使用DIW技术制作的微透镜99

图17. 分辨率测试。(a)为传统工艺制作的透镜 (b)为喷墨打印透镜100.

3. 增材制造在纳米级光学结构加工中的应用

许多微米级别的增材制造技术由于其种种优点已经广泛投入使用,部分技术已经实现了商业化。然而,纳米级别的增材制造技术,尤其是商用级别纳米级增材制造技术,由于技术不够成熟、成本依旧较高等原因,尚未广泛应用。传统的光刻技术依旧是微纳结构加工的主要手段。一般的光刻系统都是衍射受限光学系统,其衍射分辨率的限制导致了在纳米级结构的加工中,传统的光刻技术难以做到高分辨率101。 电子束光刻技术(Electron beam lithography) 作为一种更为先进的光刻技术可以突破传统光刻技术的瓶颈,做到更高的分辨率。然而这项技术昂贵的花费以及极低的生产效率限制了其产业化的可能。此外,这项技术也难以用于任意形状3D结构的加工。而相反地,增材制造技术有着低成本、高生产效率、复杂结构的可生产性等等优势102。这些优势也吸引着科学家们来研究增材制造技术在纳米级结构加工方面的可能性。

与微米级加工使用的技术相比,纳米增材制造技术(additive nanomanufacturing, ANM)所依赖的技术路线有着许多差别。总的来说目前有两类ANM技术:直写技术(direct writing)和单粒子放置技术(single particle placement),后者常用于加工原子尺寸的结构。因此,在光学结构加工领域中直写技术更为常用。下面将主要介绍两种直写技术以及它们在光学设备、纳米光学结构加工方面的应用。

3.1. 浸蘸笔纳米加工刻蚀技术(DPN)

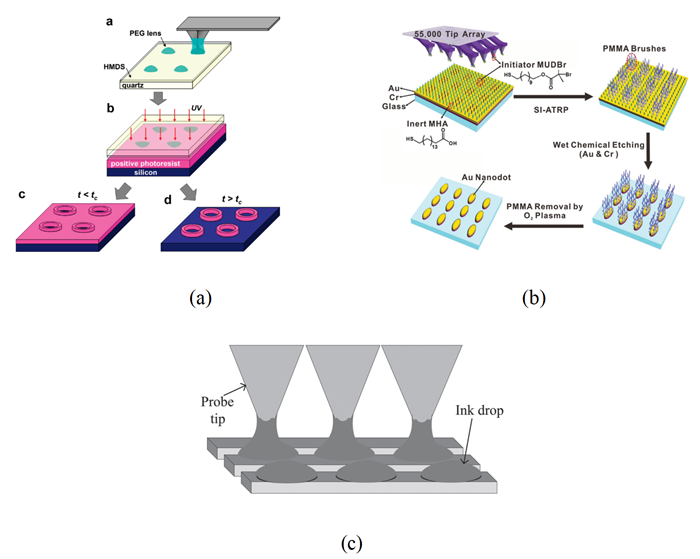

浸蘸笔纳米加工刻蚀技术(Dip pen nanolithography, DPN)是一种基于扫描探针显微镜(scanning probe microscopy, SPM)的纳米加工技术。这种方法的分辨率可以达到50nm以下。图18介绍了DPN技术加工光学元件的过程。这项工艺首先让探针头部沾上材料,再让探针头靠近基底,针头上的材料会移动到针头与基底之间,自然地形成弯月形的连接部分,再将针头移走,部分材料就留在了基底上102。目前主要由两种墨水:一种是分子型墨水,也称为干墨水;另一种则是液体墨水103。留在基底上的材料则一般通过化学吸收作用或者自组装物理吸收作用完成加工结构的生成101102。由于这项工艺不需要进行紫外曝光,也不需要电子束曝光,因此这项技术的加工原材料可以使无机物也可以是有机物。此外,图18(a)和(b)所展示的研究表明,DPN工艺可以与传统的光刻微纳加工工艺 相结合。

图18. DPN技术的示意图。(a)使用DPN技术在经过HDMS(hexamethyldisilizane)镀膜的石英玻璃上制作PEG(polyethyleneglycol)微透镜阵列。稍后这个阵列将被用于紫外光刻101 (b)使用DPN技术在镀金表面制作PMMA(polymethylmethacrylate)刷子阵列。稍后这个阵列将被用于湿法刻蚀104 (c)使用DPN技术利用液体墨水来制作点阵103

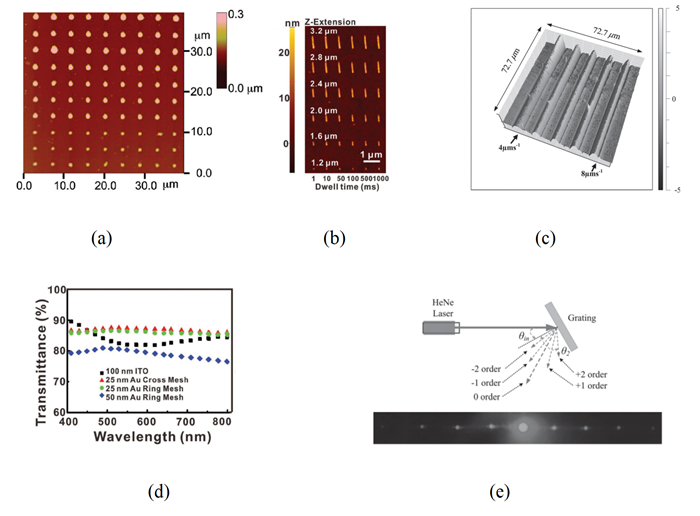

通过上面的研究可以看出,DPN技术很适合用来制作纳米级结构。这意味着在一些光学结构诸如光栅常数很小的光栅结构加工以及纳米透镜阵列的加工中,DPN都能够发挥重要作用。图19是几项使用DPN技术进行的制造研究。图19(a)是Jang等人使用DPN制作的PEG透镜阵列101。这个透镜阵列稍后将会运用到紫外光刻中。图19(b)则是Chen等人在玻璃基底的镀金表面使用DPN制作了PMMA刷子阵列104。而这些刷子阵列则在后面的湿法刻蚀流程中起到了辅助作用。经过湿法刻蚀,玻璃的镀金表面变成了由金元素构成的光学微结构阵列。图19(d)的光传输测量结果表明,这阵列在部分波段可以起到减反增透的作用,而这块玻璃板则可以用于新型太阳能电池的透光外壳。Zohar等人则尝试使用DPN技术制造了PDMS纳米光栅(polydimethylsiloxane),如图19(c)所示103。这项研究表明DPN技术在纳米光栅制作方面有发展潜力。图19(e)则是这个光栅的测试结果。

图19. DPN加工结果 (a)使用原子力显微镜(Atomic force microscopic, AFM)拍下的PEG纳米透镜阵列图像 。不同行的纳米透镜大小不同是由于DPN过程中不同区域的保压时间不同101 (b)PMMA刷子阵列的AFM图像104 (c)光栅阵列的AFM图像,不同行是使用不同的探针移动速度加工的103 (d)不同尺寸金微结构阵列与无结构表面的光传输率对比104 (e)光栅分光性能测试实验103

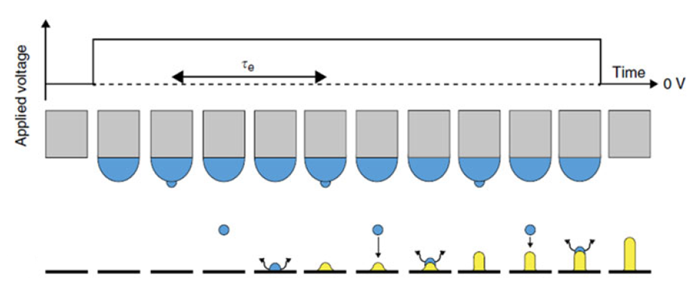

3.2. 电流体动力喷墨打印技术(EHD jet printing)

EHD喷墨打印技术与常用的打印机喷墨打印类似。这种技术一般用于纳米结构的制造,其分辨率最高能达到10nm。图20是EHD打印技术的示意图。在EHD方法中,喷嘴和基底之间会产生一个电势。凭借这个电势材料离子都会聚集在喷嘴周围形成泰勒锥形(Taylor cone)。在低强度电场的作用下,泰勒锥形将会周期性地产生液滴(如图20所示)。图21展示了一些EHD打印的种类。如果在上述过程中所加电压较高,周期性产生液滴的过程就会变成连续的液体流下的过程。在这种情况下,EHD喷墨打印就变成了在沉积薄膜生产工艺中常用的EHD喷漆技术105 108。在EHD技术的总结方面,Engstrom等人和Wang等人已经做了详细的工作102105。

图20. EHD喷墨打印的流程102

图21. EHD喷墨打印的类型106

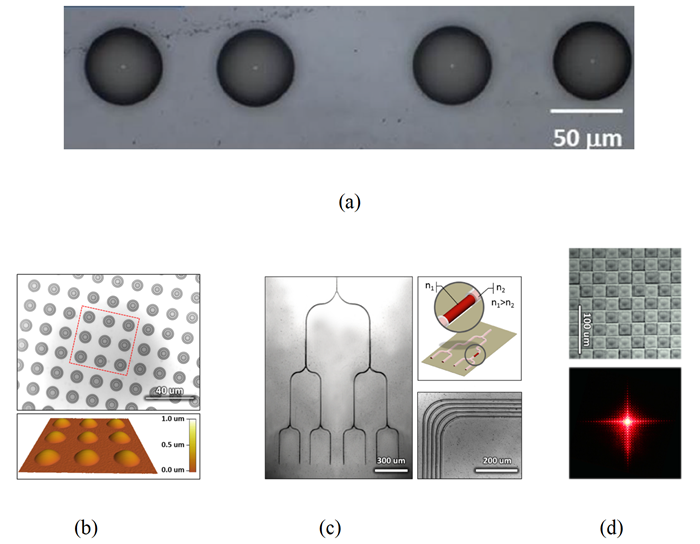

在光学加工中,许多研究者也已经使用了EHD方法来加工微纳光学结构。如图22(b-d)所示,Sutanto等人使用了EHD打印技术制作了三种不同的微米级光学元件,并借此揭示了EHD技术在光学微纳结构加工中的潜力107。Vespini等人和Coppola等人使用了前向加热EHD打印(forward pyro-EHD jet printing)技术(如图21所示)106。这种EHD打印技术使用了热电效应来提供EHD中所需的电场。他们还使用了不同材料(PMMA, PDMS, polylactic-co-glycolic acid (PLGA)以及纳米金属材料)利用EHD工艺来进行实验,并使用PDMS作为原材料来制作微透镜阵列 108,如图22(a)所示。

图22. 一些EHD喷墨打印的结果 (a)前向加热EHD技术制作的PDMS微透镜阵列108 (b)微透镜阵列的光学显微镜图像以及AFM图像107 (c)使用EHD制作的光波导的光学显微镜照片107 (d)EHD制作的光栅照片以及该光栅经平行激光照射的衍射图像107

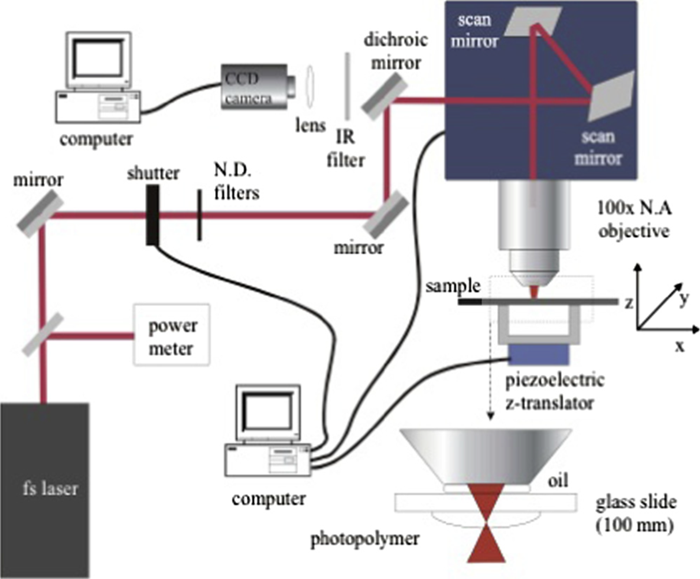

3.3. 激光直写技术(DLW)

在纳米级的增材制造中,激光直写技术(DLW)也是主流技术之一。虽然DLW技术是基于光刻胶开发的,但DLW的技术特点在于加工后不需要额外工艺来成型,这一点与增材制造的理念非常相似102。上文中已经提到诸如SLM和MPS等DLW的分支技术已经活跃在中尺度光学加工领域中。如今基于双光子聚合(two-photon polymerization, TPP)的MPS技术已经是纳米加工领域非常成功的增材制造加工方法102。之前Selimis等人已经总结了DLW作为一种3D打印技术的原理和应用109(如图23所示)。在光学加工应用中,Chen等人使用了DLW技术在砷化镓(GaAs)表面制作了1D抗反射长方形光栅110。这种抗反表面被应用于砷化镓太阳能电池的表面。那之后Chen等人使用FDTD仿真方法分析了此种光栅的性能。Li等人使用了三维双光子聚合技术制作了近红外波段抗反层111。Moisset等人使用了DLW技术制作了仅有20nm厚的非线性光学薄膜112。Al-Qattan等人在隐形眼镜表面同时制作了大约900nm尺度的1D和2D的纳米光子学器件113。

图23. 典型的DLW实验流程109.

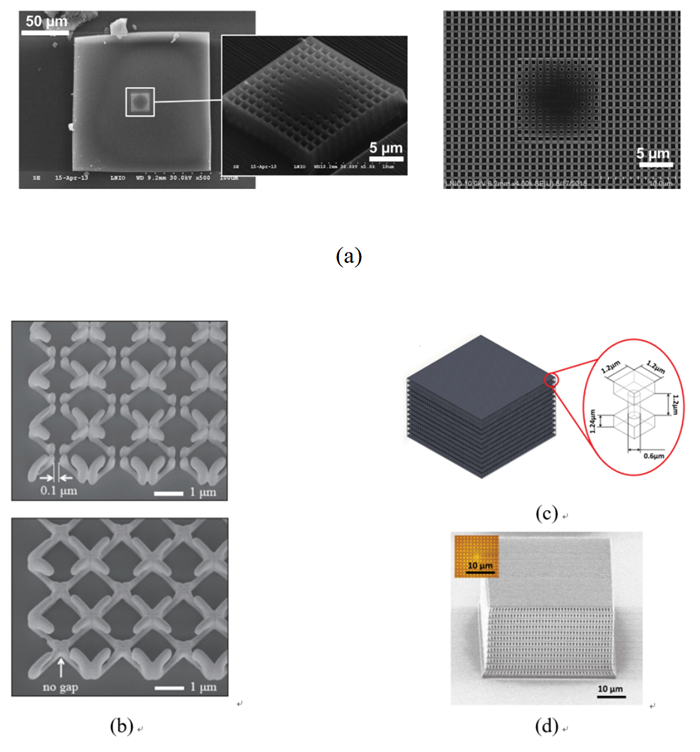

除了上述的应用,DLW还在光学超材料制作领域发挥了重要作用。超材料是指拥有自然界材料中不存在的性能的人造结构,例如负折射率等。而要想实现这样的特性,人工设计的纳米级结构阵列是不可或缺的。Boltasseva等人114回顾了制作负折射率超材料过程中的几种常用制造方法。在这些方法中,DLW方法,尤其是以TPP为代表的方法被认为是未来在制作3D大面积光学超材料中最有发展前途的114。近期也有不少研究使用了DLW方法来制造不同的超材料结构。图24展示了一些典型的研究成果。Moughames等人使用了3D激光直写技术制作了超材料红外集中器115(如图24(a)所示)。他们随后还使用FDTD方法进行了仿真,并且用红外CCD装置进行实验验证。Faniayeu等人在3D垂直开口环形谐振器的基础上设计了完美电磁波吸收器116(如图24(b)所示)。为了保证该结构所要求的精度,他们使用了DLW方法制作了该吸收器。Li等人则是运用了三维DLW技术制作了1D高对比度红外聚合物光子晶体117。如图24(c)所示,他们每一层都设计了一个1D结构阵列然后在竖直方向将其按顺序堆叠,图24(d)则是经过三维DLW加工的该堆叠结构的SEM照片。

4. 总结

这篇文章主要总结了近期在光学元件、光学结构加工领域使用不同增材制造方法的探索和运用。这些探索已经表明增材制造法能够为未来的复杂光学加工提供一个优秀的解决方案。许多新颖的光学设计和独特的光学结构能够为许多光学系统带来质的变化,而为了实现这些新的光学设计,新的制造方法不可或缺。目前增材制造法在光学加工领域的探索不过是抛砖引玉,还有很多潜力尚待发掘。不过本文所引用的研究案例已经表明在不久的未来增材制造将为光学制造领域带来革命性的变化。

基于目前的三维增材制造法与光学加工结合的研究,可以看出这个结合仍旧存在许多问题值得未来研究,特别是将部分方法用于更大的常规尺寸的光学元件的加工。即使是微纳加工领域,目前所得到的那些激动人心的结果只不过是实验室环境下的成果,在商业化之前还有许多问题悬而未决,例如加工后折射率分布、体积收缩等问题。本文的目的在于为了研究者和工业界人士们抛砖引玉,希望各位有识之士能够全力投入,尽快推动目前的高精尖加工技术快速发展。 图24. DLW技术用于制造光学材料的部分典型研究 (a)超材料集中器SEM照片。左边是用于10.4μm波长,右边是用于5.6μm115 (b)完美电磁破吸收器的SEM照片。上图是各个零件紧密排布的照片,下图则是它们拼装好之后的照片116 (c)1D光子晶体的仿真设计117 (d)加工出的1D光子晶体的SEM照片117

图24. DLW技术用于制造光学材料的部分典型研究 (a)超材料集中器SEM照片。左边是用于10.4μm波长,右边是用于5.6μm115 (b)完美电磁破吸收器的SEM照片。上图是各个零件紧密排布的照片,下图则是它们拼装好之后的照片116 (c)1D光子晶体的仿真设计117 (d)加工出的1D光子晶体的SEM照片1175. References

1 “Hybrid Processes in Additive Manufacturing,"Journal of Manufacturing Science and Engineering, ASME DC. Online. Available: http://manufacturingscience.asmedigitalcollection.asme.org/article.aspx?articleid=2665941. Accessed: 26-Nov-2018.

2 I. Gibson, D. W. Rosen, and B. Stucker, “Introduction and Basic Principles,” in Additive Manufacturing Technologies: Rapid Prototyping to Direct Digital Manufacturing, I. Gibson, D. W. Rosen, and B. Stucker, Eds. Boston, MA: Springer US, 2010, pp. 20–35.

3 W. E. Frazier, “Metal Additive Manufacturing: A Review,” J. Mater. Eng. Perform., vol. 23, no. 6, pp. 1917–1928, Jun. 2014.

4 I. Jasiuk, D. W. Abueidda, C. Kozuch, S. Pang, F. Y. Su, and J. McKittrick, “An Overview on Additive Manufacturing of Polymers,” JOM, vol. 70, no. 3, pp. 275–283, Mar. 2018.

5 E. Castro e Costa, J. P. Duarte, and P. Bártolo, “A review of additive manufacturing for ceramic production,” Rapid Prototyp. J., vol. 23, no. 5, pp. 954–963, Jul. 2017.

6 R. D. Sochol et al., “3D printed microfluidics and microelectronics,” Microelectron. Eng., vol. 189, pp. 52–68, Apr. 2018.

7 H. Klippstein, A. D. D. C. Sanchez, H. Hassanin, Y. Zweiri, and L. Seneviratne, “Fused Deposition Modeling for Unmanned Aerial Vehicles (UAVs): A Review,” Adv. Eng. Mater., vol. 20, no. 2, p. 1700552, Feb. 2018.

8 A. Gleadall, D. Visscher, J. Yang, D. Thomas, and J. Segal, “Review of additive manufactured tissue engineering scaffolds: relationship between geometry and performance,” Burns Trauma, vol. 6, p. 19, 2018.

9 A. Awad, S. J. Trenfield, S. Gaisford, and A. W. Basit, “3D printed medicines: A new branch of digital healthcare,” Int. J. Pharm., vol. 548, no. 1, pp. 586–596, Sep. 2018.

10 L. Li and A. Y. Yi, “Design and fabrication of a freeform microlens array for a compact large-field-of-view compound-eye camera,” Appl. Opt., vol. 51, no. 12, pp. 1843–1852, Apr. 2012.

11 L. Zhang, W. Zhou, N. J. Naples, and A. Y. Yi, “Fabrication of an infrared Shack–Hartmann sensor by combining high-speed single-point diamond milling and precision compression molding processes,” Appl. Opt., vol. 57, no. 13, pp. 3598–3605, May 2018.

12 L. Li et al., “Fabrication of microinjection-molded miniature freeform Alvarez lenses,” Appl. Opt., vol. 53, no. 19, pp. 4248–4255, Jul. 2014.

13 M. Deubel, G. von Freymann, M. Wegener, S. Pereira, K. Busch, and C. M. Soukoulis, “Direct laser writing of three-dimensional photonic-crystal templates for telecommunications,” Nat. Mater., vol. 3, no. 7, pp. 444–447, Jul. 2004.

14 S. Thiele, K. Arzenbacher, T. Gissibl, H. Giessen, and A. M. Herkommer, “3D-printed eagle eye: Compound microlens system for foveated imaging,” Sci. Adv., vol. 3, no. 2, p. e1602655, Feb. 2017.

15 L. Jonušauskas et al., “Optically Clear and Resilient Free-Form μ-Optics 3D-Printed via Ultrafast Laser Lithography,” Materials, vol. 10, no. 1, p. 12, Jan. 2017.

16 X. Chen et al., “High‐Speed 3D Printing of Millimeter‐Size Customized Aspheric Imaging Lenses with Sub 7 nm Surface Roughness,” Adv. Mater., vol. 30, no. 18, May 2018.

17 H. Paris, H. Mokhtarian, E. Coatanéa, M. Museau, and I. F. Ituarte, “Comparative environmental impacts of additive and subtractive manufacturing technologies,” CIRP Ann., vol. 65, no. 1, pp. 29–32, Jan. 2016.

18 K. Willis, E. Brockmeyer, S. Hudson, and I. Poupyrev, “Printed Optics: 3D Printing of Embedded Optical Elements for Interactive Devices,” in Proceedings of the 25th Annual ACM Symposium on User Interface Software and Technology, New York, NY, USA, 2012, pp. 589–598.

19 J. Savas, R. Khayatzadeh, F. Civitci, Y. D. Gokdel, and O. Ferhanoglu, “Toward fully three-dimensional-printed miniaturized confocal imager,” Opt. Eng., vol. 57, no. 4, p. 041402, Jan. 2018.

20 A. Heinrich and M. Rank, 3D Printing of Optics. SPIE, 2018.

21 A. Camposeo, L. Persano, M. Farsari, and D. Pisignano, “Additive Manufacturing: Applications and Directions in Photonics and Optoelectronics,” Adv. Opt. Mater., vol. 0, no. 0, p. 1800419.

22 L. Jonušauskas, S. Juodkazis, and M. Malinauskas, “Optical 3D printing: bridging the gaps in the mesoscale,” J. Opt., vol. 20, no. 5, p. 053001, May 2018.

23 A. I. Kuznetsov, J. Koch, and B. N. Chichkov, “Laser-induced backward transfer of gold nanodroplets,” Opt. Express, vol. 17, no. 21, pp. 18820–18825, Oct. 2009.

24 P. Delaporte and A.-P. Alloncle, “INVITED Laser-induced forward transfer: A high resolution additive manufacturing technology,” Opt. Laser Technol., vol. 78, pp. 33–41, Apr. 2016.

25 M. Duocastella, M. Colina, J. M. Fernández-Pradas, P. Serra, and J. L. Morenza, “Study of the laser-induced forward transfer of liquids for laser bioprinting,” Appl. Surf. Sci., vol. 253, no. 19, pp. 7855–7859, Jul. 2007.

26 A. Perl, D. N. Reinhoudt, and J. Huskens, “Microcontact Printing: Limitations and Achievements,” Adv. Mater., vol. 21, no. 22, pp. 2257–2268, Jun. 2009.

27 C. Y. Yap et al., “Review of selective laser melting: Materials and applications,” Appl. Phys. Rev., vol. 2, no. 4, p. 041101, Dec. 2015.

28 “Additive manufacturing of optical components | SPIE Homepage: SPIE.” Online. Available: http://spie.org/newsroom/6233-additive-manufacturing-of-optical-components?SSO=1. Accessed: 26-Nov-2018.

29 A. Sigel, M. Merkel, and A. Heinrich, “Miniaturization of an optical 3D sensor by additive manufacture of metallic mirrors,” presented at the Society of Photo-Optical Instrumentation Engineers (SPIE) Conference Series, 2017, vol. 0329, p. 103290Q.

30 T. J. Wallin, J. Pikul, and R. F. Shepherd, “3D printing of soft robotic systems,” Nat. Rev. Mater., vol. 3, no. 6, p. 84, Jun. 2018.

31 “Application and testing of additive manufacturing for mirrors and precision structures.” Online. Available: https://www.spiedigitallibrary.org/conference-proceedings-of-spie/9574/1/Application-and-testing-of-additive-manufacturing-for-mirrors-and-precision/10.1117/12.2189202.full. Accessed: 26-Nov-2018.

32 A. Zolfaghari, “STUDY ON MULTI DIRECTIONAL ADDITIVE MANUFACTURING,” Master of Mechanical Engineering, Tennessee Technological University, Cookeville, TN, 2018.

33 S. C. Ligon, R. Liska, J. Stampfl, M. Gurr, and R. Mülhaupt, “Polymers for 3D Printing and Customized Additive Manufacturing,” Chem. Rev., vol. 117, no. 15, pp. 10212–10290, Aug. 2017.

34 O. S. Carneiro, A. F. Silva, and R. Gomes, “Fused deposition modeling with polypropylene,” Mater. Des., vol. 83, pp. 768–776, Oct. 2015.

35 P. M. Pandey, N. Venkata Reddy, and S. G. Dhande, “Improvement of surface finish by staircase machining in fused deposition modeling,” J. Mater. Process. Technol., vol. 132, no. 1, pp. 323–331, Jan. 2003.

36 K. Takagishi and S. Umezu, “Development of the Improving Process for the 3D Printed Structure,” Sci. Rep., vol. 7, p. 39852, Jan. 2017.

37 O. A. Mohamed, S. H. Masood, and J. L. Bhowmik, “Analytical Modelling and Optimization of the Temperature-Dependent Dynamic Mechanical Properties of Fused Deposition Fabricated Parts Made of PC-ABS,” Materials, vol. 9, no. 11, p. 895, Nov. 2016.

38 Y.-F. Chen, Y.-H. Wang, and J. Tsai, “Enhancement of surface reflectivity of fused deposition modeling parts by post-processing,” Opt. Commun., vol. 430, pp. 479–485, Jan. 2019.

39 K. Cook et al., “Air-structured optical fiber drawn from a 3D-printed preform,” Opt. Lett., vol. 40, no. 17, pp. 3966–3969, Sep. 2015.

40 K. Cook et al., “Step-index optical fiber drawn from 3D printed preforms,” Opt. Lett., vol. 41, no. 19, pp. 4554–4557, Oct. 2016.

41 W. Talataisong et al., “Novel method for manufacturing optical fiber: extrusion and drawing of microstructured polymer optical fibers from a 3D printer,” Opt. Express, vol. 26, no. 24, pp. 32007–32013, Nov. 2018.

42 T. H. R. Marques, B. M. Lima, J. H. Osório, L. E. da Silva, and C. M. B. Cordeiro, “3D printed microstructured optical fibers,” in 2017 SBMO/IEEE MTT-S International Microwave and Optoelectronics Conference (IMOC), 2017, pp. 1–3.

43 Q. Zhao et al., “Optical fibers with special shaped cores drawn from 3D printed preforms,” Opt. - Int. J. Light Electron Opt., vol. C, no. 133, pp. 60–65, 2017.

44 Y. Wang, J. Gawedzinski, M. E. Pawlowski, and T. S. Tkaczyk, “3D printed fiber optic faceplates by custom controlled fused deposition modeling,” Opt. Express, vol. 26, no. 12, pp. 15362–15376, Jun. 2018.

45 J. Canning, M. A. Hossain, C. Han, L. Chartier, K. Cook, and T. Athanaze, “Drawing optical fibers from three-dimensional printers,” Opt. Lett., vol. 41, no. 23, pp. 5551–5554, Dec. 2016.

46 F. Zhou, W. Cao, B. Dong, T. Reissman, W. Zhang, and C. Sun, “Additive Manufacturing of a 3D Terahertz Gradient-Refractive Index Lens,” Adv. Opt. Mater., vol. 4, no. 7, pp. 1034–1040, Jul. 2016.

47 P. J. Bártolo, Ed., Stereolithography: Materials, Processes and Applications. Springer US, 2011.

48 J. Bonada, A. Muguruza, X. Fernández-Francos, and X. Ramis, “Optimisation procedure for additive manufacturing processes based on mask image projection to improve Z accuracy and resolution,” J. Manuf. Process., vol. 31, pp. 689–702, Jan. 2018.

49 E. Kukkonen, E. Lahtinen, P. Myllyperkiö, J. Konu, and M. Haukka, “Three-Dimensional Printing of Nonlinear Optical Lenses,” ACS Omega, vol. 3, no. 9, pp. 11558–11561, Sep. 2018.

50 M. T. Raimondi, S. M. Eaton, M. M. Nava, M. Laganà, G. Cerullo, and R. Osellame, “Two-Photon Laser Polymerization: From Fundamentals to Biomedical Application in Tissue Engineering and Regenerative Medicine,” J. Appl. Biomater. Funct. Mater., vol. 10, no. 1, pp. 56–66, Jan. 2012.

51 M. Malinauskas, M. Farsari, A. Piskarskas, and S. Juodkazis, “Ultrafast laser nanostructuring of photopolymers: A decade of advances,” Phys. Rep., vol. 533, no. 1, pp. 1–31, Dec. 2013.

52 J. Stampfl, R. Liska, and A. Ovsianikov, Multiphoton Lithography: Techniques, Materials, and Applications. Wiley, 2016.

53 S. Maruo and J. T. Fourkas, “Recent progress in multiphoton microfabrication,” Laser Photonics Rev., vol. 2, no. 1–2, pp. 100–111, Apr. 2008.

54 R. Guo, S. Xiao, X. Zhai, J. Li, A. Xia, and W. Huang, “Micro lens fabrication by means of femtosecond two photon photopolymerization,” Opt. Express, vol. 14, no. 2, pp. 810–816, Jan. 2006.

55 H. H. D. Nguyen, U. Hollenbach, U. Ostrzinski, K. Pfeiffer, S. Hengsbach, and J. Mohr, “Freeform three-dimensional embedded polymer waveguides enabled by external-diffusion assisted two-photon lithography,” Appl. Opt., vol. 55, no. 8, pp. 1906–1912, Mar. 2016.

56 R. Guo, Z. Li, Z. Jiang, D. Yuan, W. Huang, and A. Xia, “Log-pile photonic crystal fabricated by two-photon photopolymerization,” J. Opt. Pure Appl. Opt., vol. 7, no. 8, p. 396, 2005.

57 X. Liu et al., “Fabrication of spherical microlens array by combining lapping on silicon wafer and rapid surface molding,” J. Micromechanics Microengineering, vol. 28, no. 7, p. 075008, 2018.

58 J. Arai, H. Kawai, and F. Okano, “Microlens arrays for integral imaging system,” Appl. Opt., vol. 45, no. 36, pp. 9066–9078, Dec. 2006.

59 T. Hou et al., “Fabrication, characterization, and applications of microlenses,” Appl. Opt., vol. 54, no. 24, pp. 7366–7376, Aug. 2015.

60 T.-T. Chung, Y.-T. Tu, Y.-H. Hsueh, S.-Y. Chen, and W.-J. Li, “Micro-lens Array Fabrication by Two Photon Polymerization Technology,” Int. J. Autom. Smart Technol., vol. 3, no. 2, pp. 131-135–135, Jun. 2013.

61 S. Li, J. Jiao, and Y.-J. Kim, “3D printing of polymeric optical components by two-photon polymerization,” 2018.

62 X. Zhou, Y. Hou, and J. Lin, “A review on the processing accuracy of two-photon polymerization,” AIP Adv., vol. 5, no. 3, p. 030701, Mar. 2015.

63 M. Malinauskas, H. Gilbergs, A. Žukauskas, V. Purlys, D. Paipulas, and Roaldas Gadonas, “A femtosecond laser-induced two-photon photopolymerization technique for structuring microlenses,” J. Opt., vol. 12, no. 3, p. 035204, 2010.

64 L. Jonušauskas, D. Gailevičius, S. Rekštytė, T. Baldacchini, S. Juodkazis, and M. Malinauskas, “Mesoscale Laser 3D Printing,” Oct. 2018.

65 D. Hoang, D. Perrault, M. Stevanovic, and A. Ghiassi, “Surgical applications of three-dimensional printing: a review of the current literature & how to get started,” Ann. Transl. Med., vol. 4, no. 23, Dec. 2016.

66 G. Debellemanière, M. Flores, M. Montard, B. Delbosc, and M. Saleh, “Three-dimensional Printing of Optical Lenses and Ophthalmic Surgery: Challenges and Perspectives,” J. Refract. Surg., vol. 32, no. 3, pp. 201–204, Mar. 2016.

67 S. Ruiters, Y. Sun, S. de Jong, C. Politis, and I. Mombaerts, “Computer-aided design and three-dimensional printing in the manufacturing of an ocular prosthesis,” Br. J. Ophthalmol., vol. 100, no. 7, pp. 879–881, Jul. 2016.

68 A. A. Al-Kinani, G. Zidan, N. Elsaid, A. Seyfoddin, A. W. G. Alani, and R. G. Alany, “Ophthalmic gels: Past, present and future,” Adv. Drug Deliv. Rev., vol. 126, pp. 113–126, Feb. 2018.

69 M. Vaezi, H. Seitz, and S. Yang, “A review on 3D micro-additive manufacturing technologies,” Int. J. Adv. Manuf. Technol., vol. 67, no. 5, pp. 1721–1754, Jul. 2013.

70 T. Gissibl, S. Thiele, A. Herkommer, and H. Giessen, “Two-photon direct laser writing of ultracompact multi-lens objectives,” Nat. Photonics, vol. 10, no. 8, pp. 554–560, Aug. 2016.

71 I. B. Park, Y. M. Ha, and S. H. Lee, “Cross-section segmentation for improving the shape accuracy of microstructure array in projection microstereolithography,” Int. J. Adv. Manuf. Technol., vol. 46, no. 1, pp. 151–161, Jan. 2010.

72 J. Fischer and M. Wegener, “Three-dimensional optical laser lithography beyond the diffraction limit,” Laser Photonics Rev., vol. 7, no. 1, pp. 22–44, Mar. 2012.

73 D. Tan, K. N. Sharafudeen, Y. Yue, and J. Qiu, “Femtosecond laser induced phenomena in transparent solid materials: Fundamentals and applications,” Prog. Mater. Sci., vol. 76, pp. 154–228, Mar. 2016.

74 M. Chen, M. Zhong, and J. A. Johnson, “Light-Controlled Radical Polymerization: Mechanisms, Methods, and Applications,” Chem. Rev., vol. 116, no. 17, pp. 10167–10211, Sep. 2016.

75 L. J. Jiang et al., “Two-photon polymerization: investigation of chemical and mechanical properties of resins using Raman microspectroscopy,” Opt. Lett., vol. 39, no. 10, pp. 3034–3037, May 2014.

76 A. Ovsianikov et al., “Ultra-Low Shrinkage Hybrid Photosensitive Material for Two-Photon Polymerization Microfabrication,” ACS Nano, vol. 2, no. 11, pp. 2257–2262, Nov. 2008.

77 F.-C. Wang, K.-A. Wang, T.-T. Chung, and J.-Y. Yen, “Fabrication of large-scale micro-structures by two-photon polymerization with a long-stroke precision stage,” Adv. Mech. Eng., vol. 9, no. 4, p. 1687814017695757, Apr. 2017.

78 L. Li, R. R. Gattass, E. Gershgoren, H. Hwang, and J. T. Fourkas, “Achieving lambda/20 resolution by one-color initiation and deactivation of polymerization,” Science, vol. 324, no. 5929, pp. 910–913, May 2009.

79 W. Chu et al., “Centimeter-scale superfine three-dimensional printing with femtosecond laser two-photon polymerization,” ArXiv180201650 Phys., Dec. 2017.

80 S. Dehaeck, B. Scheid, and P. Lambert, “Adaptive stitching for meso-scale printing with two-photon lithography,” Addit. Manuf., vol. 21, pp. 589–597, May 2018.

81 S. Dehaeck, B. Scheid, and P. Lambert, “Zero overlap stitching of microlens arrays with two-photon polymerisation,” in 3D Printed Optics and Additive Photonic Manufacturing, 2018, vol. 10675, p. 106750B.

82 T. Gissibl, S. Thiele, A. Herkommer, and H. Giessen, “Sub-micrometre accurate free-form optics by three-dimensional printing on single-mode fibres,” Nat. Commun., vol. 7, p. 11763, Jun. 2016.

83 A. Bertoncini and C. Liberale, “3D printed Polarization Micro-Optics: Fresnel Rhomb printed on an optical fiber,” in Advanced Photonics 2018 (BGPP, IPR, NP, NOMA, Sensors, Networks, SPPCom, SOF) (2018), paper ITh4B.6, 2018, p. ITh4B.6.

84 J. Li et al., “Two-photon polymerisation 3D printed freeform micro-optics for optical coherence tomography fibre probes,” Sci. Rep., vol. 8, no. 1, p. 14789, Oct. 2018.

85 N. Nguyen, J. G. Park, S. Zhang, and R. Liang, “Recent Advances on 3D Printing Technique for Thermal-Related Applications,” Adv. Eng. Mater., vol. 20, no. 5, p. 1700876, May 2018.

86 X. Wang, M. Jiang, Z. Zhou, J. Gou, and D. Hui, “3D printing of polymer matrix composites: A review and prospective,” Compos. Part B Eng., vol. 110, pp. 442–458, Feb. 2017.

87 C. Zheng et al., “Femtosecond Laser Fabrication of Cavity Microball Lens (CMBL) inside a PMMA Substrate for Super-Wide Angle Imaging,” Small, vol. 11, no. 25, pp. 3007–3016, 2015.

88 Q.-Z. Zhao, J.-R. Qiu, X.-W. Jiang, E.-W. Dai, C.-H. Zhou, and C.-S. Zhu, “Direct writing computer-generated holograms on metal film by an infrared femtosecond laser,” Opt. Express, vol. 13, no. 6, pp. 2089–2092, Mar. 2005.

89 S. Kholghi Eshkalak, A. Chinnappan, W. A. D. M. Jayathilaka, M. Khatibzadeh, E. Kowsari, and S. Ramakrishna, “A review on inkjet printing of CNT composites for smart applications,” Appl. Mater. Today, vol. 9, pp. 372–386, Dec. 2017.

90 Z. Zhan, J. An, Y. Wei, V. T. Tran, and H. Du, “Inkjet-printed optoelectronics,” Nanoscale, vol. 9, no. 3, pp. 965–993, Jan. 2017.

91 J. Alamán, R. Alicante, J. I. Peña, and C. Sánchez-Somolinos, “Inkjet Printing of Functional Materials for Optical and Photonic Applications,” Materials, vol. 9, no. 11, Nov. 2016.

92 P. M. Theiler, F. Lütolf, and R. Ferrini, “Non-contact printing of optical waveguides using capillary bridges,” Opt. Express, vol. 26, no. 9, pp. 11934–11939, Apr. 2018.

93 L. Wu, Z. Dong, F. Li, H. Zhou, and Y. Song, “Emerging Progress of Inkjet Technology in Printing Optical Materials,” Adv. Opt. Mater., vol. 4, no. 12, pp. 1915–1932, Dec. 2016.

94 M. Gao, L. Li, and Y. Song, “Inkjet printing wearable electronic devices,” J. Mater. Chem. C, vol. 5, no. 12, pp. 2971–2993, 2017.

95 S. H. Park et al., “3D Printed Polymer Photodetectors,” Adv. Mater., vol. 30, no. 40, p. 1803980, Oct. 2018.

96 A. Moya, G. Gabriel, R. Villa, and F. Javier del Campo, “Inkjet-printed electrochemical sensors,” Curr. Opin. Electrochem., vol. 3, no. 1, pp. 29–39, Jun. 2017.

97 F. Chen, J. Lu, and W. Huang, “Using Ink-Jet Printing and Coffee Ring Effect to Fabricate Refractive Microlens Arrays,” IEEE Photonics Technol. Lett., vol. 21, no. 10, pp. 648–650, May 2009.

98 A. Voigt et al., “New inks for the direct drop-on-demand fabrication of polymer lenses,” Microelectron. Eng., vol. 88, no. 8, pp. 2174–2179, Aug. 2011.

99 J. Xing, W. Rong, D. Sun, L. Wang, and L. Sun, “Extrusion printing for fabrication of spherical and cylindrical microlens arrays,” Appl. Opt., vol. 55, no. 25, pp. 6947–6952, Sep. 2016.

100 J. Gawedzinski, M. E. Pawlowski, and T. S. Tkaczyk, “Quantitative evaluation of performance of three-dimensional printed lenses,” Opt. Eng., vol. 56, no. 8, p. 084110, Aug. 2017.

101 J.-W. Jang et al., “Arrays of Nanoscale Lenses for Subwavelength Optical Lithography,” Nano Lett., vol. 10, no. 11, pp. 4399–4404, Nov. 2010.

102 D. S. Engstrom, B. Porter, M. Pacios, and H. Bhaskaran, “Additive nanomanufacturing – A review,” J. Mater. Res., vol. 29, no. 17, pp. 1792–1816, Sep. 2014.

103 “PDMS Deposition for Optical Devices by Dip‐Pen Nanolithography - Zohar - 2017 - Macromolecular Materials and Engineering - Wiley Online Library.” Online. Available: https://onlinelibrary.wiley.com/doi/full/10.1002/mame.201700053. Accessed: 04-Dec-2018.

104 L. Chen et al., “Large-Area Patterning of Metal Nanostructures by Dip-Pen Nanodisplacement Lithography for Optical Applications,” Small, vol. 13, no. 43, p. 1702003, Nov. 2017.

105 D. Wang et al., “Fabrication of micro/nano-structures by electrohydrodynamic jet technique,” Front. Mech. Eng., vol. 12, no. 4, pp. 477–489, Dec. 2017.

106 “Forward electrohydrodynamic inkjet printing of optical microlenses on microfluidic devices - Lab on a Chip (RSC Publishing) DOI:10.1039/C5LC01386K.” Online. Available: https://pubs.rsc.org/en/content/articlehtml/2016/lc/c5lc01386k. Accessed: 04-Dec-2018.

107 E. Sutanto, Y. Tan, M. S. Onses, B. T. Cunningham, and A. Alleyne, “Electrohydrodynamic jet printing of micro-optical devices,” Manuf. Lett., vol. 2, no. 1, pp. 4–7, Jan. 2014.

108 S. Coppola et al., “Direct fabrication of polymer micro-lens array,” in Optical Measurement Systems for Industrial Inspection X, 2017, vol. 10329, p. 103294Q.

109 A. Selimis, V. Mironov, and M. Farsari, “Direct laser writing: Principles and materials for scaffold 3D printing,” Microelectron. Eng., vol. 132, pp. 83–89, Jan. 2015.

110 R. Chen, Z. Hu, Y. Ye, J. Zhang, Z. Shi, and Y. Hua, “An anti-reflective 1D rectangle grating on GaAs solar cell using one-step femtosecond laser fabrication,” Opt. Lasers Eng., vol. 93, pp. 109–113, Jun. 2017.

111 Y. Li, D. B. Fullager, E. Angelbello, D. Childers, G. Boreman, and T. Hofmann, “Broadband near-infrared antireflection coatings fabricated by three-dimensional direct laser writing,” Opt. Lett., vol. 43, no. 2, pp. 239–242, 2018.

112 C. Moisset et al., “Nonlinear optical thin films for super-resolved direct laser writing,” in Advances in Optical Thin Films VI, 2018, vol. 10691, p. 1069115.

113 B. AlQattan, A. K. Yetisen, and H. Butt, “Direct Laser Writing of Nanophotonic Structures on Contact Lenses,” ACS Nano, vol. 12, no. 6, pp. 5130–5140, Jun. 2018.

114 A. Boltasseva and V. M. Shalaev, “Fabrication of optical negative-index metamaterials: Recent advances and outlook,” Metamaterials, vol. 2, no. 1, pp. 1–17, 2008.

115 J. Moughames et al., “Wavelength-scale light concentrator made by direct 3D laser writing of polymer metamaterials,” Sci. Rep., vol. 6, p. 33627, 2016.

116 I. Faniayeu and V. Mizeikis, “Vertical split-ring resonator perfect absorber metamaterial for ir frequencies realized via femtosecond direct laser writing,” Appl. Phys. Express, vol. 10, no. 6, p. 062001, 2017.

117 Y. Li et al., “High-contrast infrared polymer photonic crystals fabricated by direct laser writing,” Opt. Lett., vol. 43, no. 19, pp. 4711–4714, Oct. 2018.

下载:

下载: