钛合金复杂薄壁构件高效成形技术进展

-

摘要:

综述 ● 开放获取阅读更多

1.文章导读

钛合金复杂薄壁构件在航空、航天、海洋、国防等领域有着广泛的应用,然而钛合金复杂薄壁构件室温加工制造难度特别大,一般采用热成形工艺。传统的热成形工艺成形温度高、加热时间长,导致生产效率低下、成本高昂,同时难以满足精度和组织性能的严格要求。新型号研发对构件尺寸精度和性能的要求越来越高,如何更加高效地同时实现高精度和高性能成为新的技术难点。哈尔滨工业大学流体高压成形技术研究所联合帝国理工学院材料成形研究团队、大连理工大学高性能精密成形研究所在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上发表《钛合金复杂薄壁构件高效成形技术进展》综述,系统介绍了钛合金复杂薄壁构件高效成形技术的研究背景、最新进展及发展前景。

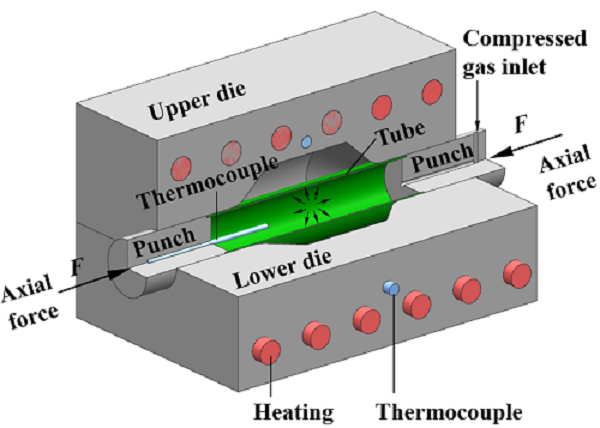

2.研究背景钛合金薄壁构件按几何特征可大体分为管材构件和板材构件两类。管材构件传统工艺多采用分半热压再焊接的方法,工序繁多、结构整体性差且精度和性能控制难度大。钛合金高压气胀成形新技术则是在内高压成形工艺基础之上发展起来的,富有潜力,其基本原理是将两端密封的钛合金管材坯料加热至一定温度,向管内通入一定压力气体介质,在气压和端部推力共同作用下使管材成形贴靠模具,获得所需构件;通过对成形工艺参数的优化并结合构件贴模后气冷,可以实现钛合金薄壁管材构件的高效精确成形和组织性能控制。

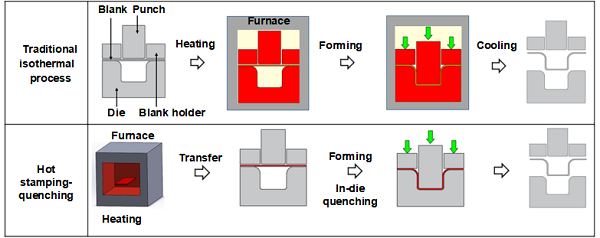

钛合金板材构件一般采用等温热压成形或者超塑性成形,模具和坯料长时间加热严重影响整体效率,且对模具材料和设备具有很高的要求。钛合金热冲压成形新技术则采用室温模具成形预热的板材,并对构件进行模内淬火,由于模具无需加热,可显著提高总体效率;通过对初始加热温度、加热速率及时间的优化,可实现钛合金薄壁板材构件的高效精确成形和组织性能控制。

目前国内外对这两项技术均进行了一定的研究,本文对该方面的研究进展进行了详细的介绍。

3.最新进展

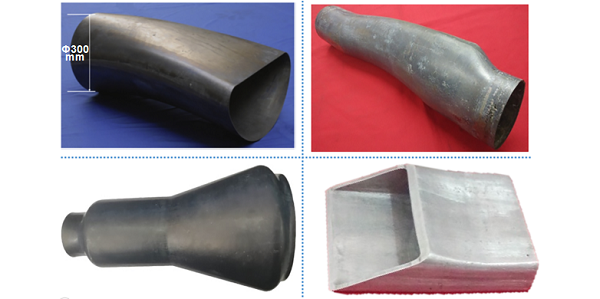

哈尔滨工业大学流体高压成形技术研究所系统开展了钛合金复杂薄壁构件高压气胀成形工艺研究,基本原理如图1所示。建立了基于应变速率硬化和应变硬化“双硬化”机制的成形工艺窗口,提出了高压气胀-气体冷却复合工艺,研制出具有自主知识产权的高压气胀成形装备(最高气体压力70MPa),通过对成形工艺参数优化和精密控制,成形出了一系列具有代表性的钛合金复杂薄壁管材构件,如图2所示。本文对钛合金高压气胀成形过程中工艺参数的确定、尺寸精度及组织性能协同控制技术进行了综述。

图1 钛合金管件高压气胀成形工艺原理

图2 采用高压气胀成形工艺研制的钛合金复杂薄壁管件

钛合金热冲压成形工艺为非等温过程(如图3所示),这给工艺控制带来了新的挑战:板材温度较低时,材料塑性不足;当板材温度较高时,加热过程会发生相变、氧化及晶粒长大,“组织的恶化”会影响材料后续热冲压成形能力。研究发现通过控制加热速率,可以控制材料组织转变,从而既获得需要的微观组织,又具有优良的热冲压成形能力,研制的典型钛合金复杂薄壁构件如图4所示。本文综述了钛合金热冲压成形工艺参数确定、尺寸精度及组织性能协同控制技术进展。

图3 钛合金热冲压成形和传统的热成形工艺对比

图4 TC4钛合金热冲压成形构件

4.未来展望

钛合金复杂薄壁构件的推广应用,很大程度上取决于成形效率和生产成本,因此在成形中同时保证尺寸精度和性能、实现钛合金构件高效率制造,是钛合金薄壁构件制造技术的主要发展趋势。为了实现该目标,需研发快速加热、快速加压新技术,实现高效成形条件下对温度、压力的精确测量及精确控制;需开发高精度、多尺度材料组织性能预测模型,开展多尺度数值模拟以指导生产工艺优化,从而实现对构件尺寸精度与组织性能的一体化控制;同时,还需发展钛合金薄壁构件高效成形技术智能化装备,为工艺技术提供物化载体。

下载:

下载: