大尺寸KDP晶体水溶解超精密环形抛光轨迹均匀性研究

-

摘要:

综述 ● 开放获取阅读更多

摘要

大尺寸磷酸二氢钾(KDP)晶体是惯性约束聚变(Inertial Confinement Fusion, ICF)工程中不可替代的非线性光学元件。由于尺寸的限制,以往的研究大多针对于KDP晶体去除原理和表面粗糙度的探究,而对大尺寸KDP晶体的平面度研究较少。水溶解超精密环形抛光技术(Water Dissolution Ultra-precision Continuous Polishing, WDUCP)因其低表面损伤和高加工效率等优点,是一种实现大尺寸KDP晶体超精密加工的新技术。在水溶解加工过程中,水核的运动轨迹均匀性直接影响KDP晶体的表面质量,包括平面度和粗糙度等。本研究首先介绍了WDUCP的材料去除机理,然后对不同运动形式下水核在KDP晶体上的运动轨迹进行了仿真分析,并引入变异系数(Coefficient of Variation, CV)作为轨迹均匀性的评价标准。结果表明,当转速比在0-1范围变化时,定偏心运动形式下,CV为0.67~2.02;不定偏心运动形式下,CV为0.48~0.65;并且不定偏心运动形式下的CV总是小于定偏心。因此,在不定偏心运动形式的情况下,运动轨迹均匀性较好。最后,采用大尺寸环形抛光机对仿真结果进行了试验验证。在不定偏心运动形式下,以100mm×100mm×10mm KDP晶体为例,实现了表面粗糙度RMS 2.182 nm,平面度22.013μm的平坦化抛光,从而验证了WDUCP技术用于加工大尺寸KDP晶体的可行性与有效性。

1.引言

磷酸二氢钾晶体(KH2PO4,简称KDP)作为一种优质的非线性光学材料,是目前惯性约束核聚变(Inertial Confinement Fusion, ICF)装置中唯一可用作倍频转换元件和光电开关的大尺寸软脆晶体1, 2。在实际的工程应用中,ICF对KDP晶体提出了严格的要求,大尺寸,极低的表面粗糙度,极高的表面质量以及极好的平面度3。然而,由于KDP晶体质软、易潮解等材料特性,是公认的一种最难加工的光学材料,大尺寸高质量的KDP晶体制造已成为制约ICF等相关项目的重要瓶颈之一4。

传统的KDP晶体加工方式,虽然能够获得纳米级光学表面,但是都有各自无法避免的缺陷。如单点金刚石切削技术,飞切后的晶体存在小尺度波纹缺陷和亚表面损伤5, 6;超精密磨削技术,磨削加工后的KDP晶体表面易出现较大的划痕和局部的脆性破碎现象7,8;磁流变抛光技术,由于磁流变液中含有羟基铁粉,易造成晶体表面的划伤,并且加工后的晶体易出现“塌边”现象9,10。

近几年来新兴的水溶解抛光技术,基于KDP晶体易潮解的原理,将特制抛光液与化学机械抛光技术结合,被认为是获得KDP晶体超光滑表面,解决ICF瓶颈的新技术11, 12, 13, 14, 15。Guo16和Zhang17利用水溶解抛光技术在ZYP 280抛光机上进行了试验,获得了表面粗糙度RMS小于5nm的光滑表面。Wang18,19使用油包水抛光液在ZYP 200抛光机加工了18mm×18mm×10mm的KDP晶体,获得了表面粗糙度RMS约为1.7nm的超光滑表面。Dong20使用油包KDP微乳液抛光了35mm×35mm×10mm的小尺寸KDP样件,获得了表面粗糙度RMS为1.5nm的超光滑表面。

在以往的研究中,由于尺寸的限制,研究者主要集中在小尺寸KDP晶体的去除机理以及表面粗糙度的降低,而对平面度的研究较少。对工程需求的大尺寸KDP晶体,其研究结果的参考价值十分有限。水溶解抛光技术虽然在小尺寸KDP晶体的表面质量提高方面有了很大的突破,但对大尺寸KDP晶体的加工过程还不清楚。环形抛光技术通常用于获得高精度和低粗糙度平面,可以实现大尺寸元件的高精度加工21。因此本研究在现有研究基础上,将水溶解原理与环形抛光技术相结合,探究水溶解超精密环形抛光技术(Water Dissolution Ultra-precision Continuous Polishing, WDUCP)加工大尺寸KDP晶体的可行性与有效性。在WDUCP过程中,水核在晶体表面的运动轨迹不仅能够直观反映去除率的大小,还能显著反映晶体表面材料去除均匀性的高低,其轨迹分布越均匀,则材料去除均匀性越好,加工后的晶体表面平面度越好。因此,通过探究水核运动轨迹均匀性来实现大尺寸KDP晶体的均匀抛光是一个有效的途径。

本研究采用WDUCP技术加工大尺寸KDP晶体,并通过定偏心与不定偏心运动形式下水核在KDP晶体表面运动轨迹分布均匀性的仿真研究,以变异系数作为轨迹均匀性的量化分析指标,探究KDP晶体水溶解超精密环形抛光中不同运动形式对轨迹均匀性的影响规律,并采用自制的大尺寸环形抛光机进行了试验验证,为实现大尺寸KDP晶体超精密加工提供了重要依据。本研究对工程应用中大尺寸KDP晶体的加工具有实际参考价值以及指导意义。

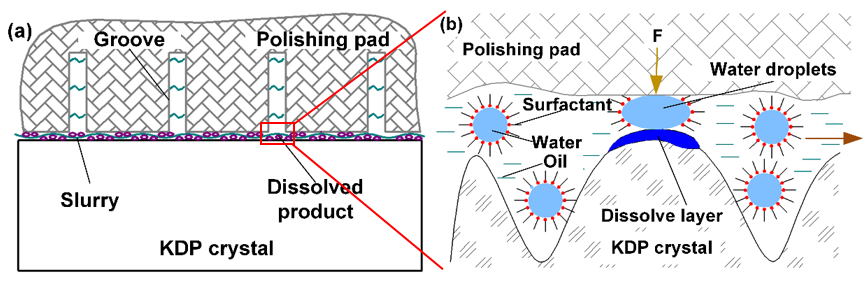

2.WDUCP去除机理

WDUCP是利用KDP晶体易溶于水的特性,研制了“油包水”型抛光液,通过抛光液中水的溶解以及抛光垫的机械摩擦作用进行材料去除,具体去除过程如图1(a)所示。“油包水”型专用抛光液由水、油、表面活性剂组成,油通过表面活性剂将水包裹起来,形成水核15。水溶解抛光去除机理如图1(b)所示,在抛光压力F的作用下,抛光垫与晶体表面粗糙峰之间的水核受到挤压、摩擦进而变形破裂,破裂水核内部的水流出并溶解晶体表面材料,溶解产物在抛光垫的机械作用以及抛光液的流动作用下被带走,以此实现材料的去除,最终实现KDP晶体的超精密加工。

图1 WDUCP原理示意图

3.WDUCP运动形式分析

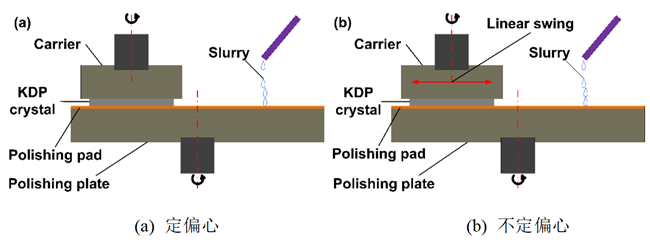

目前KDP晶体WDUCP运动中最常用设备的运动形式主要有定偏心式和不定偏心式两种。如图2(a)所示,在定偏心式抛光系统中,抛光盘和晶体中心的距离始终不变,抛光盘和晶体夹具均绕着自身的轴线旋转,晶体由夹具夹持,随夹具一起运动,KDP晶体的被加工面向下受压于抛光盘上的抛光垫上,抛光液由中心附近均匀滴落到抛光垫上,以此实现对晶体的加工,这也是大多数环形抛光机都具有的运动形式。如图2(b)所示,在不定偏心式抛光系统中,除了抛光垫和晶体绕着自身的轴线主动旋转外,晶体还可在径向上做直线摆动,抛光盘和晶体中心的距离呈现周期性的变化,这种运动形式需要的抛光盘尺寸较大,多用于大尺寸元件的加工。

图2 WDUCP加工设备示意图

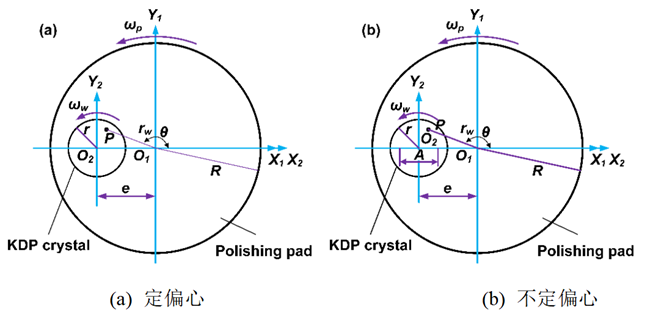

定偏心抛光系统运动简化示意图如图3(a)所示,抛光盘的旋转角速度为ωp,晶体的旋转角速度为ωω,旋转中心分别为O1和O2,抛光盘半径为R,晶体半径为r,晶体与抛光盘之间的偏心距O1O2 = e ,设初始位置P在O1O2连线上即初始角度θ = 0°,并且O1P = rω,X1O1Y1为固定坐标系固着在抛光盘上,X2O2Y2固着在晶体上,抛光时间为t。由此利用图形变换法可以得到水核初始位置P相对于晶体的运动轨迹方程为:

\\left\ _X_2_P = r_\omega sin\left( \omega _P - \omega _\omega \right)t + e\mathop\rm s\nolimits in\omega _\omega t^X_2_P = r_\omega cos\left( \omega _P - \omega _\omega \right)t + ecos\omega _\omega t \right.\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left( 1 \right)\

不定偏心抛光系统运动简化示意图如图3(b)所示,晶体在X轴上以O2为中心做直线摆动,摆动速度为V,摆动幅度为A,摆动周期为T,同理可得水核初始位置P相对于晶体的运动轨迹方程为:

\\left\ _X_2_P' = r_\omega sin\left( \omega _P - \omega _\omega \right)t + e\mathop\rm s\nolimits in\omega _\omega t^X_2_P' = r_\omega cos\left( \omega _P - \omega _\omega \right)t + ecos\omega _\omega t + Asin\frac2\pi tT \right.\;\;\;\;\;\;\left( 2 \right)\

图3 WDUCP运动模型示意图

4.WDUCP运动轨迹均匀性研究方法

4.1.仿真假设

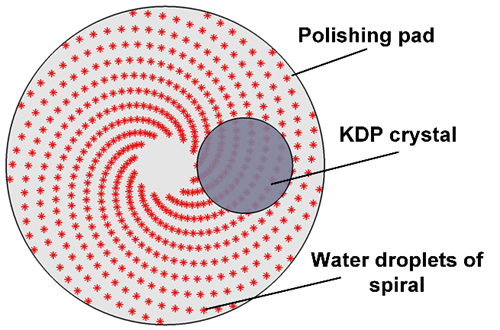

在WDUCP中,抛光垫与晶体表面直接接触,显著影响晶体表面的去除率和去除均匀性。而抛光垫表面沟槽是决定抛光垫性能的重要因素,不同的沟槽形状影响加工区域抛光液的流动性、加工效率等,抛光垫的表面沟槽形状极大的影响抛光液的分布22。本研究选取了开有螺旋型沟槽的IC1000抛光垫(Rohm&Haas Corporation, America),根据抛光垫的沟槽形状、槽宽和槽距,假定抛光垫上水核的分布如图4所示。

当工件材料的微观结构如晶粒尺寸与刀具刃口半径和切削深度大小相当时,就会产生微观结构尺寸效应,尺寸效应是微切削材料去除机理的主导因素23。同样,水核轨迹的积累也会在WDUCP中产生尺寸效应,影响表面质量,因此有必要对水核运动轨迹的均匀性进行研究。

为了能得到有效的水核运动轨迹,需要对模型进行一定程度的简化,即提出理想化的假设条件,在轨迹均匀性仿真中做出以下假设:水核在抛光垫上的分布是均匀的;水核在各区域内的去除率相等;水核在各区域内的去除量可以线性累加;水核当作质点来处理。

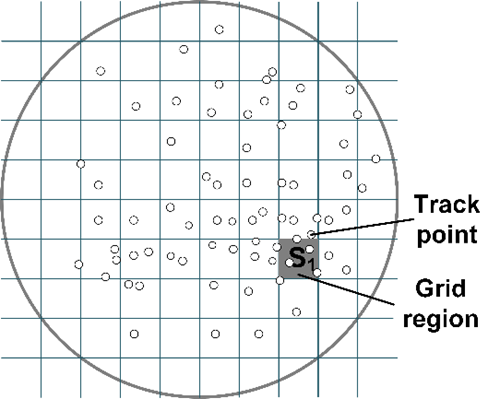

基于以上假设,将水核在KDP晶体表面的运动轨迹方程导入到MATLAB仿真软件进行离散化分析。将晶体表面离散成一定数量的方形区域,具体如图5所示,统计一定时间内各区域(如S1)内轨迹线经过的次数,通过区域划分策略和区域统计策略得出晶体上各区域内轨迹线上的采样点数据Q,对采样数据进行处理后得到数据的标准差σ和算术平均值μ。

图4 螺旋型水核分布示意图

图5 KDP晶体网格划分示意图

4.2.变异系数评价标准

值得注意的是,标准差和方差作为数据离散程度的评价标准具有各自的局限性,容易受到不同样本数据的影响,因此本研究采用变异系数(Coefficient of Variation, CV)作为轨迹均匀性的评价指标,变异系数是反应数据分布状况的指标,是原始总体数据的标准差σ与算术平均值μ的比值,如式3所示。Liu24成功地用CV表示了电化学机械抛光中材料去除的不均匀性。变异系数的大小不仅受变量值离散程度的影响,而且还受变量值平均水平大小的影响,变异系数的值越小,轨迹均匀性越好,将轨迹均匀性用变异系数进行量化分析。

CV=σ/μ (3)

4.3.仿真参数

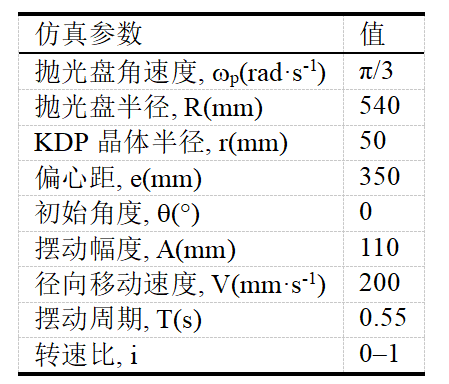

本研究针对定偏心与不定偏心两种运动形式下的水核运动轨迹均匀性进行仿真分析。具体的仿真参数如表1所示。

设定仿真时间t=10s,转速比为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0。采用相同的仿真参数,在定偏心与不定偏心两种运动形式下进行了仿真分析。

针对不定偏心抛光系统,进一步研究了摆动幅度对轨迹均匀性的影响。此时i=1,V=50 mm/s。摆动幅度A为25、50、75、100、125、150、175、200、225、250、275。对不同摆动幅度下的水核运动轨迹进行了仿真分析。

表1 定偏心与不定偏心两种运动形式下抛光仿真参数

4.4.试验验证

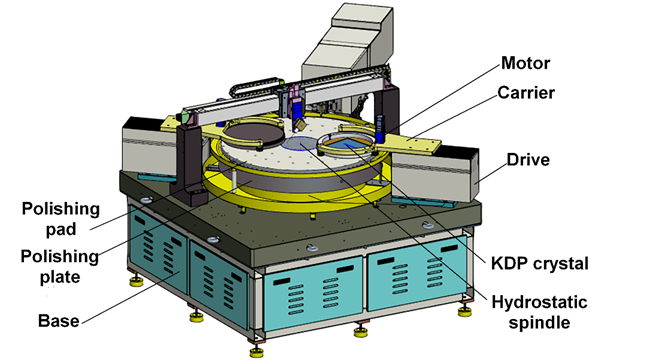

采用自制的1080mm大尺寸环形抛光机进行了不同转速比下的WDUCP试验,该设备可以实现定偏心与不定偏心两种运动形式,具体结构如图6所示,环形抛光机采用静压主轴和多电机、多驱动、PLC核心组成的自动控制系统,实现了无级变速和自动化加工,试验选用100mm×100mm×10mm的KDP晶体作为测试样件。

图6 大尺寸环形抛光机结构示意图

试验采用IC1000抛光垫,抛光液流量为30ml/min,抛光压力10kPa,抛光时间20min,其他参数与仿真参数一致。为了减少干扰因素,所有试验均在洁净室(1000级,22°C)中进行。采用OlympusMX40金相显微镜(Olympus Corporation, Japan)观察加工表面形貌。使用ZYGO New View 5022 3D表面轮廓仪(ZYGO Corporation, America)测量晶体表面粗糙度RMS值,利用Flatmaster 200平面度仪(Corning Tropel Corporation, America)测量加工后晶体的平面度。

5.结果与讨论

5.1.不同运动形式仿真结果分析

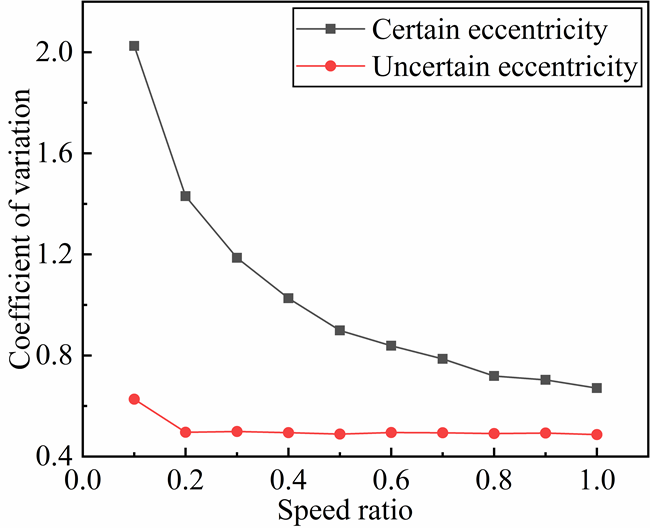

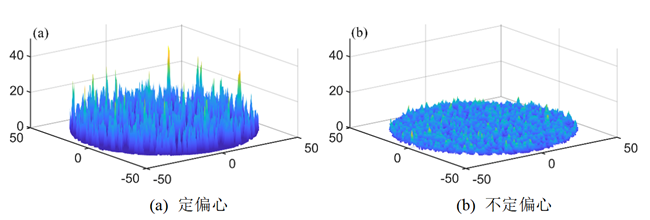

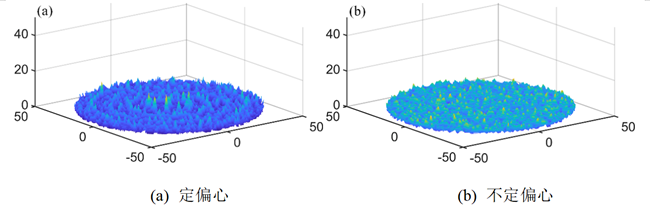

定偏心与不定偏心两种运动形式仿真分析后以变异系数进行量化,结果如图7所示。转速比在0-1范围内时,定偏心式的变异系数在0.67-2.02之间变化,不定偏心式的变异系数在0.48-0.65之间变化,转速比为0.1时两者差异最大,去除次数的对比如图9所示,转速比为1时两者差异最小,去除次数的对比如图10所示。在相同转速比时,定偏心运动形式下轨迹均匀性的变异系数相对较大,晶体表面在中心和边缘位置处出现过去除现象,使晶体表面趋向于凸起,不同区域内的去除次数呈现锯齿状分布,波动较大,轨迹均匀性相对较差,具体如图9(a)和10(a)所示;而不定偏心运动形式下轨迹均匀性的变异系数较小,晶体表面材料的去除次数基本一致,波动很小,轨迹均匀性较好,有利于晶体均匀抛光的实现,具体如图9(b)和10(b)所示。进一步观察发现,随着转速比的增加,两者变异系数都在逐渐减小,轨迹均匀性变化趋势一致,说明随着转速比的增大,晶体表面材料的去除均匀性不断改善。更进一步对比分析,可以发现,转速比发生变化时,定偏心式的变异系数变化程度较大,不定偏心式的变化程度趋于平稳,说明转速比的变化对定偏心式的影响较大,在使用定偏心式时,可以通过改变转速比快速改善晶体的面形精度,而使用不定偏心运动形式可以实现对大尺寸KDP晶体的超精密加工。

图7 定偏心式与不定偏心式下的变异系数

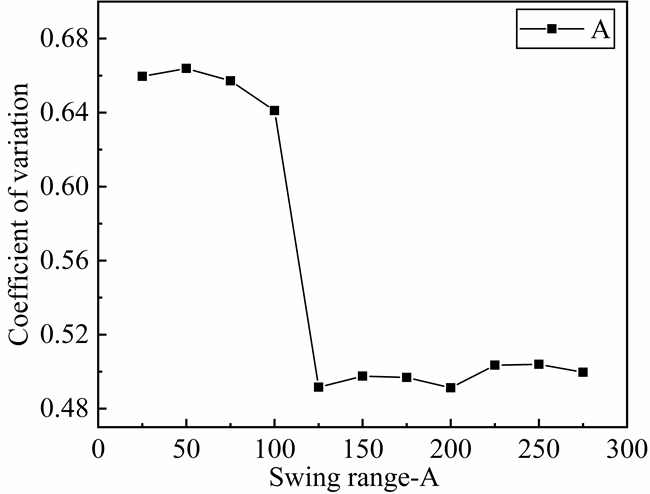

图8 不定偏心式不同摆动幅度的变异系数

图9 转速比为0.1时去除次数对比

图10 转速比为1时去除次数对比

分析图8可以发现,随着摆动幅度的加大,变异系数逐渐减小,说明增加摆动幅度,有利于晶体表面材料的去除均匀,但是当增加到一定程度时,变异系数的变化程度趋于平稳,特别是当摆动幅度小于晶体直径时,变异系数较大,当摆动幅度大于晶体直径时,变异系数快速减小。这也进一步说明了,大直径的抛光盘有助于晶体表面的去除均匀性的提高,从而改善晶体的面形精度,故在抛光设备的设计中,在合理范围内,应该尽可能的选择较大的抛光盘径。

5.2.试验结果分析

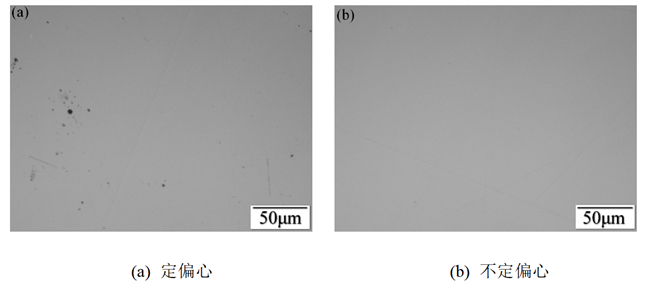

定偏心式与不定偏心两种运行形式加工后晶体表面形貌对比如图11所示,观察图11(a),可以发现,定偏心式加工后的晶体表面有细小的划痕存在,并且表面有抛光液聚集现象;图11(b)中不定偏心式加工后的晶体表面无明显缺陷,面形精度较高。

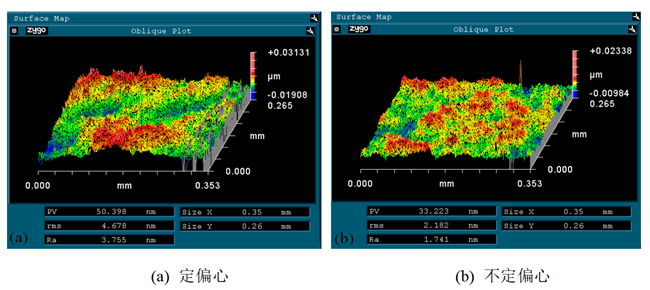

定偏心式与不定偏心两种运行形式加工后晶体表面粗糙度RMS对比如图12所示,可以看到,定偏心与不定偏心式加工后的晶体表面粗糙度RMS值分别为4.678nm与2.182nm,不定偏心式加工后的表面粗糙度RMS较小,面形精度较高。

图11 WDUCP加工后晶体表面形貌对比

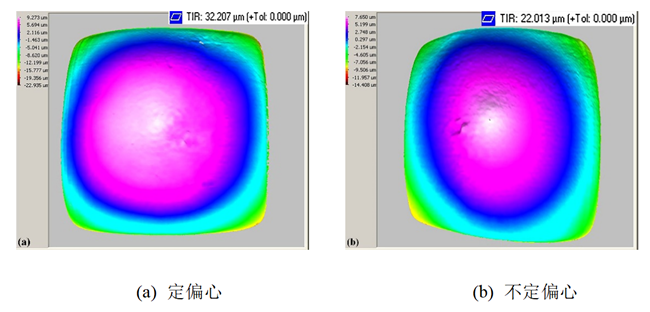

定偏心式与不定偏心两种运行形式加工后晶体平面度对比如图13所示,定偏心与不定偏心式加工后的晶体平面度值分别为32.207μm与22.013μm,加工后晶体边缘部分出现过去除的现象,晶体表面呈中间高,四周低的凸起形状,这是因为抛光液在不同抛光垫位置处的流动是不一样的,这会影响水核和KDP晶体的接触机会、接触面积以及溶解速率等。一般情况下,KDP晶体的边缘首先接触抛光液,然后随着抛光液的流动KDP晶体中心部分开始与抛光液接触。在离心力的作用下,抛光液倾向于向边缘聚集。即在实际抛光过程中,抛光液与KDP晶体的接触是不均匀的。KDP晶体边缘位置处的抛光液较多,材料去除相对较多。而不定偏心式中径向摆动的引入会使抛光液的分布更加均匀,使晶体表面去除一致,与仿真结果一致,有利于超高表面质量的获得。

图12 WDUCP加工后晶体表面粗糙度RMS对比

图13 WDUCP加工后晶体平面度对比

6.结论

经过对大尺寸KDP晶体水溶解超精密环形抛光轨迹均匀性分析,探究定偏心与不定偏心运动形式对轨迹的均匀性的影响规律,引入变异系数作为均匀性评价指标,并进行了试验验证,主要结论如下:

1) 转速比在0-1范围内时,定偏心式的变异系数在0.67-2.02之间变化,不定偏心式的变异系数在0.48-0.65之间变化,不定偏心运动形式下的水核运动轨迹均匀性优于定偏心;

2) 转速比对两种运动形式的抛光系统的影响规律基本一致,但相比于不定偏心运动系统,转速比对定偏心抛光系统的影响较大;

3) 不定偏心运动形式下摆动幅度的增加有利于晶体均匀去除的实现,在抛光设备的设计中,在合理范围内,应该尽可能的选择较大的抛光盘径;

4) 以100mm×100mm×10mm的KDP样件进行WDUCP试验,在最优的参数条件下,可以得到表面粗糙度RMS 2.182nm,晶体平面度22.013μm的超光滑表面,实现KDP晶体的超精密均匀抛光。

致谢

本课题由国家自然科学基金(项目号:51135002)和国家自然科学基金创新研究群体科学基金(项目号:51621064)资助。

参考文献

1 Moses E I, Lindl J D and Spaeth M L et al 2016 Overview: development of the national ignition facility and the transition to a user facility for the ignition campaign and high energy density scientific research Fusion. Sci. Technol. 69 1-24

2 Campbell J H, Hawley-Fedder R A and Stolz C J et al 2004 NIF optical materials and fabrication technologies: an overview Proc. SPIE. 5341 84-101

3 Baisden P A, Atherton L J and Hawley R A et al 2016 Large optics for the national ignition facility Fusion. Sci. Technol. 69 295-351

4 Dmitriev V G, Gurzadyan G G and Nikogosyan,D N 1991 Handbook of nonlinear optical crystals Appl. Optics. 31 3225-3231

5 Tie G P, Dai Y F, Guan C L, Chen S S and Song B 2013 Research on subsurface defects of potassium dihydrogen phosphate crystals fabricated by single point diamond turning technique Opt. Eng. 52 3

6 Xu Q, Wang J, Li W, Zeng X and Jing S Y 1999 Defects of KDP crystal fabricated by single point diamond turning Proc. SPIE. 3862 236-239

7 Qu M N, Xie G Z, Jin T, Cai R, and Lu A G 2019 Realization of high efficiency and low damage machining of anisotropic KDP crystal by grinding Precis. Eng. 55 464-473

8 Wu D J, Cao X S, Gao H and Kang R K 2008 Surface defection and damage analysis of KDP crystal grinding China. Mec. Eng. 19 709-712

9 Zhang Y F, Fang F Z, Huang W, Wang C and Fan W 2018 Polishing technique for potassium dihydrogen phosphate crystal based on magnetorheological finishing Procedia. CIRP. 71 21-26

10 Yuan Z, Dai Y F, Xie X H, Zhou L, Guan C L and Feng S R 2013 Cleaning of iron powders embedded into the surface of KDP crystal by ion beam figuring J. Synthetic. Cryst. 42 582-586

11 Wang X, Gao H, Chen Y C and Guo D M 2016 A water dissolution method for removing micro-waviness caused by SPDT process on KDP crystals Int. J Adv. Manuf. Tech. 85 1347-1360

12 Gao H, Wang X, Teng X J and Guo D M 2015 Micro water dissolution machining principle and its application in ultra-precision processing of KDP optical crystal Sci. Chia. Technol. Sc. 58 1877-1883

13 Gao H, Song C P and Guo D M 2015 Principle of ultra precision polishing with micro water mist for KDP/DKDP crystals Int. J. Nano. Manuf. 11 150-160

14 Zhang H P, Guo D M, Wang X and Gao H 2012 Simulation of large scale KDP crystal polishing by computer controlled micro-nano deliquescence Adv. Mater. Res. 497 165-169

15 Wang B L, Li Y Z and Gao H 2010 Water-in-Oil dispersion for KH2PO4 (KDP) crystal CMP J. Disper. Sci. Technol. 31 1611-1617

16 Guo S L, Zhang F H, Zhang Y and Luan D R 2009 Research on deliquescent polishing fluid for KDP crystals Mater. Sci. Forum. 626-627 53-58

17 Zhang F H, Guo S L, Zhang Y and Luan D R 2009 Research on the material removal mechanism in deliquescent polishing of KDP crystals Key. Eng. Mater. 416 487-491

18 Wang B L, Gao H, Teng X J and Kang R K 2010 Effect of polishing parameter on material removal and surface quality of KDP crystal J. Synthetic. Cryst. 39 29-33

19 Gao H, Wang B L, Guo D M and Li Y Z 2010 Experimental study on abrasive-free polishing for KDP crystal J. Electrochem. Soc.157 853-856

20 Dong H, Wang L L and Gao W et al 2017 KDP aqueous solution-in-oil microemulsion for ultra-precision chemical-mechanical polishing of KDP crystal Materials.10 3

21 Jiao X, Zhu J Q, Fan Q T and Li Y S 2015 Application of continuous polishing technology to manufacturing of a lens array Chin. J. Lasers.42 1-6

22 Li J, Huang J Y, Hua C X, Wang J J, Zhu Y W and Zuo D W 2019 Design of surface grooves on a polishing pad based on slurry uniform flow Int. J. Adv. Manuf. Tech. 103 4795-4803

23 Cheng K and Huo D H 2013 Micro-cutting: Fundamentals and applications wiley 1-348

24 Liu Z T, Jin Z J, Wu D and Guo J 2019 Investigation on material removal uniformity in electrochemical mechanical polishing by polishing pad with holes Ecs J. Solid State Sc. 8 3047-3052

下载:

下载: