电池材料激光结构化的最新进展:电化学性能调制、相关材料发展及大规模制造前景

-

摘要:

综述 ● 开放获取 阅读更多

1.文章阅读

本文对储能材料的激光加工技术及其对锂离子电池电化学性能和使用寿命的影响进行综述性报道。激光烧蚀复合电极材料是一项较为前沿的技术,该技术已在实验室条件下得到验证。激光结构化在电化学电池性能调制方面拥有巨大的应用前景,可用于多材料电极系统的各个部分,如集流体的表面结构化(如钻孔、纳米图案化)、复合电极表面的选择性烧蚀以及整个复合电极到集流体的结构化。因此,为了通过激光结构化技术实现电池电化学性能的提高和精确控制,需要对复合电极和整个电池系统的微观过程进行全面探究。液态电解质中锂离子浓度在复合电极内部的梯度变化影响了锂在电解质中的扩散,因此,解决此问题需要弄懂电解质填充孔隙中的锂电子扩散动力学、活性物质嵌锂和脱锂过程中的电荷转移、液态电解质中锂离子浓度沿复合电极的梯度变化以及由此产生的过电位等基础物理化学过程。激光加工将三维电极与厚膜电极相结合,能够克服扩散过电位问题,并有望解决前沿电池开发中将遇到的工程挑战,在下一代电池技术发展中具有巨大的潜力。

2.研究背景

随着科技的发展,对电池的要求日益增加,下一代电池需要同时具备长寿命、低成本、大功率、高能量和可高功率运行的特点,这需要引入新的电极或材料概念来实现。除了常规的以开发新高能材料为主的研究思路(材料概念),如基于富镍NMC的(锂锰钴氧化物)阴极和基于硅或硅/石墨的阳极,为了推动锂离子电池的发展以实现对当下最先进储能方案的超越,需要引入新的电极结构,即三维电池和负载量概念。

负载量或厚膜概念是指通过增加电极层厚度和有效质量沉积,使得整个电池具有更高的重量和体积能量密度,如图1所示。标准电池的NMC电极层厚度为50 μm,对应单位面积容量为1.39 mAh/cm2,随着阴极膜厚增加到125 μm、250 μm和500 μm,电池级的比能量密度可分别提升18%、27%和32%。电极厚度大于100μm时,可在电池级上实现较高的比能量密度。将NMC电极的面积容量从当前最优的1.39 mAh/cm2增加到10 mAh/cm2,可得到30%的重量能量密度提升(~190 Wh/kg,最高可达250 Wh/kg),对应582 Wh/L的体积能量密度(图1)。厚膜概念在膜厚达到300 μm前影响最大,而负载量的进一步增加只会带来小幅度的能量密度增加,却引起电极的机械完整性恶化。

图1 52 Ah电池的电池质量、电池级上的重量能量密度和体积能量密度随膜厚和阴极面积容量的变化曲线。

虽然单位面积能量随着阴极层厚度的增加而增加,但由于锂离子扩散动力学的限制,使得致密层的功率密度和高倍率性能降低。除此之外,影响过电位和高倍率性能的另一因素是锂离子在液态电解质中通过复合多孔电极的路径长度,通过薄膜厚度、孔隙率和弯曲度来定义。电极的激光结构化(3D电池概念)可以抵消锂离子电池中超厚膜电极的缺点,实现良好的机械稳定性和高倍率性能。此外,增加活性表面积(如一个合适的人工电极孔隙形态)可用于增强锂离子在电解质中的传输,这有利于一定范围内的放电电流的性能稳定。这种3D电池的概念主要应用于微型电池,在微型和纳米机电系统技术中有广泛的应用,3D电极的设计和制造在电池系统中显得愈发重要。除激光结构化外,先进3D打印技术由于其设计灵活性高、具备形成复杂结构的能力,在3D结构电极中具有广阔的应用前景。具有结构电极的电池在充放电过程中具有更好的高倍率性能,因此在大功率储能装置中同样具有极高的应用潜力。

3.最新进展

阳极和阴极的激光结构化分别有利于充电和放电过程。本综述叙述了两种利用激光烧蚀来增加活性表面的主要方法,一种是单面或双面涂层电极钻孔,另一种为利用激光烧蚀在电极上制备烧蚀深度达到集流体的网格或平行线图案。

电极钻孔

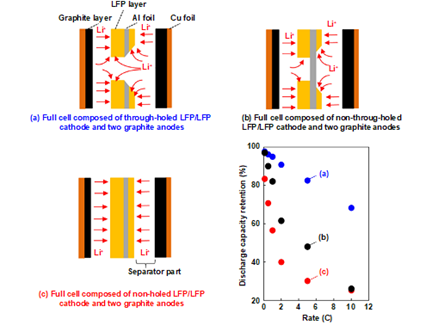

最近,研究发现在阳极或阴极形成微米尺度的孔能够显著提高高倍率充放电性能,这是因为孔的增加使得锂离子向活性物质转移和从活性物质转出的路径增加。Matsumoto等人利用皮秒脉冲激光在阴极层和集流体上钻孔制备3D阴极,利用通孔加速整个阴极中的锂离子转移。Tsuda等人利用皮秒激光在电极上钻孔制备非平衡双面涂层磷酸锂(LFP)阴极,使用非平衡双面涂层阴极是由于薄膜电极可以维持较高的C率容量(C率是使用电流与实际容量的比值)。图2为通孔电极、非通孔电极、无孔LFP电极放电过程示意图及实验数据。钻孔阴极在高C率下放电性能的提高是由于LFP电极上的孔促进了放电过程中锂离子的转移所致。为了在高C率和厚LFP层条件下维持放电容量,需要足够高的C率和足够厚LFP层以提升锂电池性能,形成孔的孔径优化和每平方厘米的孔数是当前主要的研究问题。

图2 双电池设计中不同类型钻孔方式的(a)(b)和非结构化的(c)非平衡LFP阴极的全电池原理示意图,以及各自的放电容量与C率的关系图。

Habedank等人在石墨电极上以六边形排布钻盲孔,得到的电池在C率大于1C时容量维持性能有明显的提升。在高功率运行和C率约为3C条件下,激光结构化阳极和非结构化阳极差距最大,此时激光结构化阳极较非结构化的容量提升达到20%。这种效应是由于锂离子在液态电解质浸泡阳极中的传输得到改善,扩散过电位降低所致。

电极的线和网格结构化

Zheng等人比较了硅/石墨(Si/C)的网格和线结构电极(图3(i))。他们认为相比于线结构电极,网格电极在克服电池使用过程中的各向同性体积膨胀和收缩问题上更具优势。比较石墨或硅/石墨激光结构化阳极电池和非结构化电极电池的性能。如图3(iii)所示,为最目前最先进的结构石墨电极的性能参数,在低功率(C/5)和高功率(3C)运行下均有恒定的容量值。这种性能的提高是因为石墨薄片具有优先取向,它平行于集电极,并垂直于锂离子通过电极的扩散方向,从而产生空间弯曲各向异性,并使扩散路径增长。而经过激光结构化,优先扩散平面与自由电解质接触,这使得沿微柱侧壁的高功率运行成为可能。

图3 (i)利用飞秒激光在硅/石墨电极上制备的网格和线结构SEM图。(ii)锂离子在飞秒激光结构化阳极上的扩散路径示意图:(a)横截面微观视图;(b)带有锂离子穿透深度的锂离子浓度剖面;(c)平行于微柱表面的锂离子浓度示意图。(iii)激光结构化和非结构化的石墨和硅/石墨电极的比放电容量和库伦效率。

飞秒激光烧蚀不会对集流体形貌或其电化学性能造成负面影响,即不会对活性物质的扩散平面造成影响。激光烧蚀产生的微结构侧壁带来了新的扩散区,且该处的活性物质没有发生损伤。由图3(ii)可知,锂从侧壁向微柱中心的扩散长度为46-96 μm,这一结果形成了阳极的设计规则:为了高功率运行时有最佳的锂离子扩散动力学,激光产生的结构直径不应大于100-200 μm。硅/石墨电极的初始容量超过700 mAh./g,是标准石墨阳极的两倍(图3(iii))。激光结构化的硅/石墨电极电池在所测的全C率范围内容量保持恒定,而对于非结构化电极电池,石墨和硅/石墨电极电池分别在2C和C/2处C率有明显的容量衰减。激光结构化显著降低了电池阻抗,特别是电荷转移电阻,这是由于平均弯曲度的降低促进了锂离子的传输,且平均孔隙率增加,为电荷转移提供了更高的比表面积。此外,硅/石墨电极的激光结构化避免了薄铜集电箔在运行时的体积变化引起的起皱现象。

薄膜电极的结构化

Zhu等人基于3D电池的概念制备了厚度为250 μm、载量为52-54 mg/cm2的富镍NMC电极。利用高深宽比飞秒激光烧蚀技术,得到的活性物质损失低于3%。当阴极激光结构的线周期为200 μm时,电极膜厚为151 μm和250 μm的电池分别在C/2和1C处得到超过40 mAh/g的放电容量。与激光结构化石墨电极类似,从锂元素分布图可以看出在高功率运行下,激光结构增加了锂离子扩散路径。与微柱模型电极的内部相比,独立NMC电极结构的侧壁具有更高的锂浓度(图4),在微柱上顶部锂浓度呈甜甜圈状,在横截面处呈齿根状。结构电极中的锂浓度接近NMC的化学计量比组成,满足电池运行的安全需求。

图4 (i)不同薄膜厚度的激光结构富镍NMC阴极截面图。(ii)(a)激光结构NMC厚膜模型电极的SEM图;(ii)(b)单微柱的锂浓度分布图(俯视),(ii)(c)电化学表征后的单微柱锂浓度分布图(横截面视图)

4.未来展望

至今,利用电池材料的激光结构化以改善电解质浸润的方法只在实验室条件下得到验证,但其优越的性能展现了激光结构化电极的巨大经济潜力。该技术的下一个目标是将该过程转移到具有多个电极和分离器的大尺寸电池制备上。在电池生产中,改善电解质浸润是一种可以显著降低电池生产成本和故障率的方法。而通过表面激光结构化技术实现高倍率性能的提高代表了电池生产另一个技术突破,尤其是在电池载量上有巨大的提升。激光技术可以采用光纤激光器、扫描仪技术和卷对卷工艺以模块化的方式纳入现有的生产线,以实现规模化生产。在此之前,需要对结构化过程进行优化以提高效率和生产策略。目前,采用具备卷对卷电极反馈和高性能飞秒激光烧蚀的激光系统满足了将激光技术转移到大尺寸电池的技术前提。

下载:

下载: