优化膜厚以提升高熵合金复合微点阵超材料韧性

-

摘要: 研究论文 ● 开放获取 阅读更多

1.文章导读

近年来,高熵合金(HEAs)复合微晶格点阵与传统金属晶格材料相比,具有优异的力学性能和功能特性。然而在较低的应变下(10%以下),较软的聚合物芯与表面硬质金属薄膜之间的模量失配和低附着力往往会导致膜基分离和支杆断裂。最近,来自香港城市大学的James Utama Surjadi, 冯骁斌, 周文钊博士和陆洋副教授在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上发表了题为“优化膜厚以延缓高熵合金复合微晶格点阵支杆断裂” (Optimizing film thickness to delay strut fracture in high-entropy alloy composite microlattices) 的文章。在这项工作中,作者利用金属微纳尺度效应,证明通过优化微晶格CoCrNiFe高熵合金薄膜厚度可显著抑制膜基分离,并延缓支杆断裂,同时材料的比强度提升了高达50%。本研究为金属复合微点阵材料强韧化提供了一种有效的方案。

2.研究背景

金属微晶格点阵作为一类新兴力学超材料,因其在低密度下同时具有较高刚度和高强度等优异力学性能,最近引起了人们的广泛关注。在具体的实施方案中,金属/合金复合微晶格点阵是一种直接而有效的方法,可以在保持较低重量的同时提高材料刚度和强度。此外,高熵合金(HEAs),这种由四种或更多种主元组成的新型合金,最近已被应用于复合微纳米晶格中,与传统金属/合金相比,高熵合金微晶格表现出更为优异的比强度和可调控的性能。然而,尽管高熵合金微晶格具有较高的强度,但在较低的压缩应变下(~ 7%)出现支杆脆性断裂,这一现象同样在复合微晶格中有大量报导。

3.最新进展

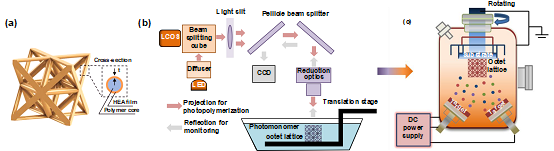

高熵合金复合微晶格点阵设计和微加工工艺

作者首先通过软件进行八角点阵的设计优化,聚合物微晶格点阵通过投影微立体光刻技术,PµSL (深圳摩方新材料科技有限公司,BMF)。选择八角点阵几何结构是因为它是拉伸主导变形,相对于弯曲主导的微晶格点阵,在相同密度下可以承受更大的载荷。八角点阵单元尺寸为2 mm,支杆直径为0.2 mm。随后我们在室温下通过磁控溅射在聚合物构架上沉积一层CoCrNiFe高熵合金薄膜。

图1 (a) 高熵合金复合八角点阵单元 (b) 投影微立体光刻(PµSL)技术 (c) 高熵合金薄膜沉积。

原位单轴压缩聚合物和复合微晶格点阵

在较低的压缩应变下,所有微晶格点阵的支杆均表现出弹性屈曲。然而,在较大应变下(~ 8.5%),复合微晶格点阵(400 nm)表现出局部的支杆断裂。同时,100 nm厚的复合微晶格在高压缩应变(~ 17%)下才开始出现支杆断裂,其压缩塑性与纯聚合物微晶格基本相同(~ 18%)。

图2 (a) 微晶格点阵变形过程 (b) 微晶格点阵压缩应力-应变曲线。

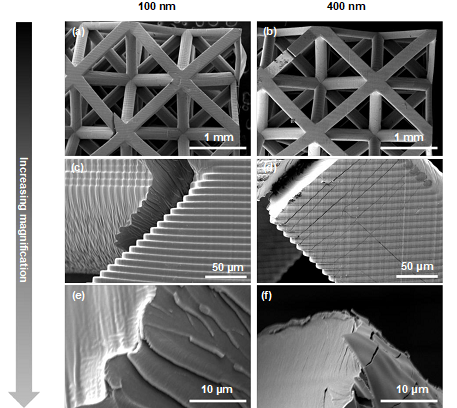

变形后复合微晶格点阵微观结构观测

较薄涂层的复合微晶格的强度和塑性的提高主要是由于随着特征尺寸减小高熵合金薄膜的脆韧性转变。涂层厚度为100 nm的微晶格即使大变形后仍保持光滑的表面形貌,没有明显的裂纹。相反,涂层厚度为400nm的微晶格在变形后支杆表面出现大量裂纹。断裂的支杆的截面形态也显示出脆性断口和膜基分离,从而揭示了优化膜厚可以很大程度上延缓高熵合金复合微晶格点阵支杆的断裂。

图3 (a, b) 变形后结构单元扫描电镜图片(c, d) 断口周围表面形貌 (e, f) 断口截面形貌。

4.未来展望在这篇文章中,作者采用投影微立体光刻技术 (PµSL)和磁控溅射技术制备出CoCrNiFe高熵合金复合微晶格点阵。PµSL同时提供了高分辨率和相对较大打印区域,使得厘米级样品具有微米级分辨率。此外通过优化膜厚,作者提出完全抑制膜基分离以及大幅延缓支杆断裂是可能的。这种方法可以应用于其他先进的金属/合金复合微晶格中,以进一步提升微点阵材料的机械和功能应用。

下载:

下载: