进一步理解极端制造过程中的脆塑性转变

-

摘要:

综述 ● 开放获取阅读更多

1.文章导读

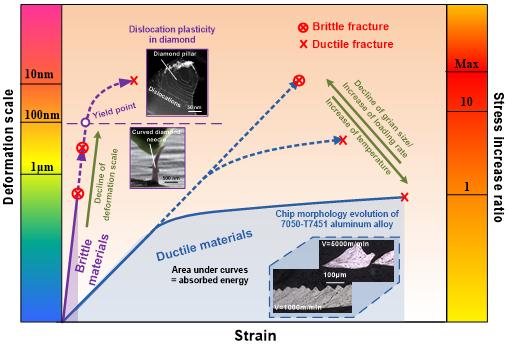

根据切屑形貌、加工表面质量以及亚表面损伤状态,可将材料的去除模式分为脆性去除和塑性去除。当加工条件发生改变时材料的脆塑性去除模式将随之发生转变。脆塑转变广泛的存在于涉及到极小变形尺度的制造、激光辅助加工以及高速加工等极端制造工艺。全面的理解脆塑转变机制,合理的利用材料的脆塑转变对提高加工表面的完整性、加工效率以及延长产品寿命具有重要意义。近期,华侨大学与伍伦贡大学联合培养博士生张涛,华侨大学制造工程研究院、脆性材料产品智能制造技术国家地方联合工程研究中心姜峰教授、黄辉教授、陆静教授、吴跃勤教授、徐西鹏教授,和伍伦贡大学机械,材料,机电和生物医学工程学院姜正义教授在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上共同发表《进一步理解极端制造过程中的脆塑性转变》的综述。如图1所示,文章系统的综述了极端制造工艺中温度升高和变形尺度减小所诱导的脆-塑转变,以及晶粒尺寸减小和应变率提高所诱导的塑-脆性转变,总结了脆塑转变的实质,并分析了如何借助加工过程的脆塑转变进一步提高材料的可加工性和加工质量。

图1 极端制造过程的脆塑转变

2.最新进展

本文首先介绍了极端制造过程中的脆塑转变现象,主要涉及单点金刚石车削以及超精密磨削等具有极小变形尺度的制造工艺、激光辅助加工和高速加工。然后对极端制造过程中脆塑转变的机制进行了综述,主要包含变形尺度减小诱导的脆-塑转变、变形温度升高导致的脆-塑转变、晶粒细化诱导的塑-脆转变以及变应变率升高诱导的塑-脆转变。

变形尺度减小诱导脆-塑转变机制:一些离子键、共价键材料由于键能较高,导致塑性变形较为困难,这些材料在常规变形尺度通常表现出明显的脆性失效特征。当变形尺度减小,变形区域包含缺陷的概率减低,位错激活将早于裂纹扩展,从而使得这一类材料在极小变形尺度时表现出明显的塑性行为。同时,随着变形尺度的减小,应力强度因子将会小于断裂韧性从而诱导脆-塑转变的发生。

变形温度升高诱导脆-塑转变机制:在常温条件下表现出脆性断裂失效的共价键、离子键材料,当变形温度升高时将会表现出明显的塑性行为。变形温度升高诱导的脆-塑转与材料的热激活有关。温度升高加剧了固体材料内部原子的振动, 变形区域原子克服能量壁垒发生相对滑移将会变得更加容易。随着应力的增加,塑性变形将会先于脆性断裂发生,从而诱导脆-塑转变的发生。

晶粒尺寸减小诱导塑-脆转变:白层是加工过程中常见的现象,尤其对于高速加工而言。白层区域的材料具有明显的晶粒细化现象,但晶粒尺寸通常大于100 nm。一般而言,随着晶粒细化程度的增加,材料的屈服强度升高,但失效应变减小,也即随着晶粒的细化程度的增加,材料发生了脆化。晶粒细化是高速加工过程中塑-脆转变的一个重要原因。

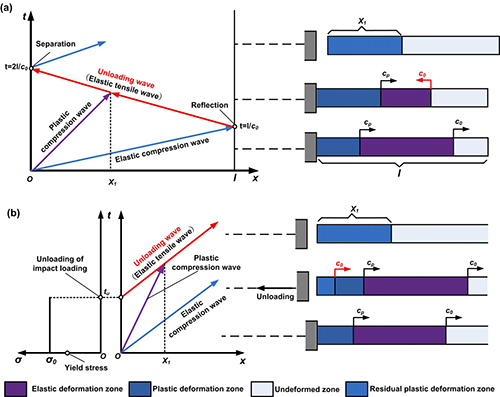

应变率升高诱导塑-脆转变:应力波理论为应变率升高诱导的塑-脆转变提供了一种解释。由于卸载波的作用,材料在承受冲击载荷时将表现出明显的变形局部化现象。当冲击速度高于塑性波速时,塑性材料将发生伪脆现象。这种卸载波通常有两种形式,第一种是冲击载荷卸载诱导的弹性波,另一种为反射弹性波。

图2 卸载波对变形分布的影响(a)反射波诱导的卸载波 (b)冲击载荷卸载诱导的卸载波

位错移动理论为应变率升高诱导的塑-脆转变提供了另外一种理论解释。位错移动理论指出随着加载速度的增加,位错相对于载荷的速度将会趋向于零。当加载速度足够高时,位错在塑性材料内部将不能移动,也即发生了塑-脆转变。应变率升高诱导的塑-脆转变是高速加工过程发生塑-脆转变的另一个重要原因。

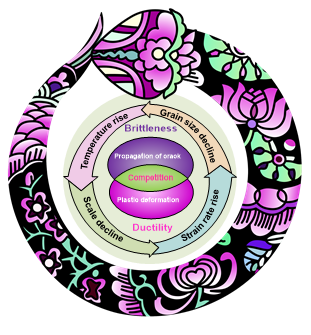

本文指出脆塑转变的实质是塑性变形与裂纹扩展相互竞争的结果,这种关系可用图3所示的衔尾蛇图案表示。该图案灵感源于中国于1989年发行的第一轮生肖邮票之“蛇”,寓意着脆性和塑性都体现了材料的本征属性,你中有我,我中有你,可以在一定条件下互相转化。通过改变外部变形环境可以使被加工材料的塑性或脆性发生改变,使之与具体加工过程相匹配,实现具有特定目的的加工。对于脆性较大的材料而言,可通过减小变形尺度、提高变形温度实现无损伤加工。对于塑性较大的材料而言,通过提高加工速度,可减小加工区域材料的变形程度,进而降低变形力和加工温度,提高加工表面质量等。

图3 脆性与塑性之间的相互转化

3.未来展望

加工过程材料的脆塑性转变通常受多因素共同影响,且各因素之间存在耦合作用。然而大多数研究通常只关注单因素的影响,使得现有研究不能与实际制造过程建立起有效的联系。因此更多的研究应该关注于多因素耦合作用下材料的脆塑性转变机制。随着高速加工、多能场辅助加工等先进制造技术的涌现,加工过程材料的脆塑转变相关研究面临更多的挑战。传统的准静态、微纳尺度的试验技术不能够提供与实际加工过程相匹配的试验条件,迫切需要开发与之适用的试验技术。需要特别指出,磁场、化学场等能场作用下材料的脆塑转变应该得到更多的重视以促进能场辅助加工技术的发展。

下载:

下载: