增材制造的缺陷检测技术

-

摘要:

综述 ● 开放获取阅读更多

1.文章导读

增材制造(AM)技术被认为是航空航天和国防工业中最有前途的制造技术之一。但是,AM组件在加工过程中会产生各种缺陷,例如粉末结块,球化,孔隙,内部裂纹等。这些缺陷会严重影响最终零件的质量、机械性能和安全性。因此,缺陷检测对于减少制造缺陷,改善AM组件的表面质量和机械性能非常重要。AM检测方法可分为传统的非破坏性缺陷检测技术和基于机器学习的缺陷检测技术。传统检测技术是对AM过程中的材料监控,它可以通过检测特征量来关注材料的异常现象,并对缺陷的发生具有一定的预测作用。随着缺陷检测技术日新月异的发展,现如今的无损检测技术已经从红外成像缺陷检测,渗透剂检测和涡流法发展到超声检测和X射线检测。近年来机器学习缺陷检测已成为一种使用先进设备成像和深度学习方法进行缺陷识别的高效技术手段。但是在AM领域,机器学习检测技术仍处于起步阶段。近期,复旦大学超精密光学制造工程技术研究中心的孔令豹研究员团队以及英国诺丁汉大学的Richard Leach教授团队在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上共同发表《增材制造的缺陷检测技术》的综述,系统介绍了缺陷检查技术及其在AM过程中的应用。归纳了AM过程中的缺陷体系结构。总结了传统的缺陷检测技术和基于深度学习的表面缺陷检测方法,并提出了今后的发展方向。

亮点:这项研究的目的是总结AM过程中不同类别的缺陷和缺陷检测技术,包括:

● 详细介绍了一般AM过程中出现的各类缺陷,并总结传统缺陷检测技术。

● 讨论了多种机器学习缺陷检测技术,并介绍了一些最新的缺陷检测手段。

● 讨论了AM缺陷检测技术的未来前景,包括数据集的分析和改进,图像采集方法和检测方案设计等方面。

2.研究背景

自1990年代增材制造(AM)技术发展的以来(当时AM被称为“快速原型技术”),研究人员依靠各种快速原型制造方法来制备非金属零件。此后,通过后续改进实现了金属零件的制备。与传统的金属零件制造技术(例如锻造加工,锻造和焊接)相比,AM技术具有无需工具和模具,材料利用率高,产品制造周期短以及易实现复杂结构制造的优势。尽管AM技术在机械性能方面取得了很大的成就,但工业上实际采用的组件仍然受到缺陷和精度的限制。AM组件在制造工艺中常出现以下缺陷,例如开裂,孔隙和球化现象。因此,缺陷检测技术在AM领域得到了迅速发展。在本文中,孔令豹研究员等人详细介绍了多种传统检测技术和机器学习检测技术。同时,列出了一些最新研究,并提出了AM缺陷检测技术的未来前景。

3.最新进展

众所周知,在AM加工过程中会发生材料间断的情况。因此会出现不同的缺陷类型。尽管后处理加工也可以适当减少或消除AM零件中的缺陷,但是提高零件的检测技术对于解决高端工业制造的挑战性具有重要意义。

AM缺陷种类归纳

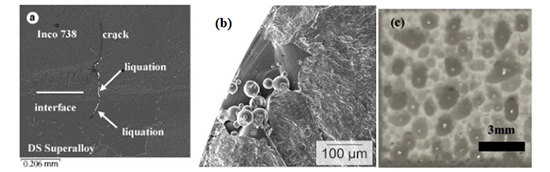

在AM工艺中,金属粉末的温度变化很大,并且部件内容易形成热应力,从而导致最终质量的不确定性。当捕获在组件内部的应力突然释放时,表面会出现裂纹,从而影响组件的性能和寿命如图1(a)所示。多孔缺陷也是AM工艺中的常见现象,并且除了捕获的气体外,这些多孔缺陷还源自缺乏熔融,这可以直接影响最终部件的密度和机械性能如图1(c)所示。同时当熔融材料凝固成球形而不是固体时,发生熔化球的形成,也就是球化,这严重阻碍了层间连接如图1(c)所示。

Fig. 1 AM缺陷:(a)选择性激光熔融AM零件中的裂纹现象,(b) SLM-1b中的代表性多孔缺陷现象,(c) 粒径为0.05 mm的AM零件球化现象

传统无损检测技术

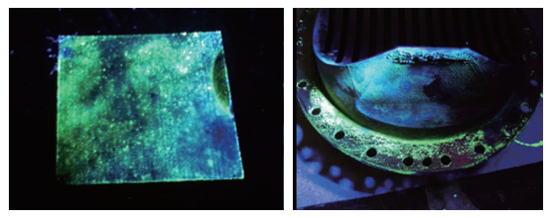

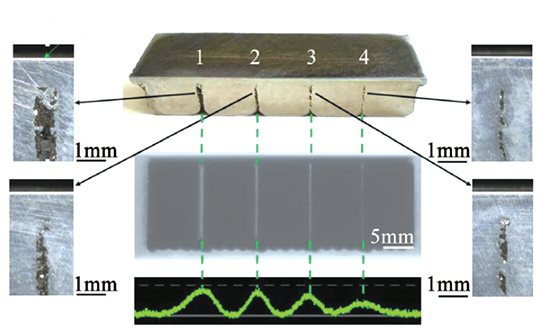

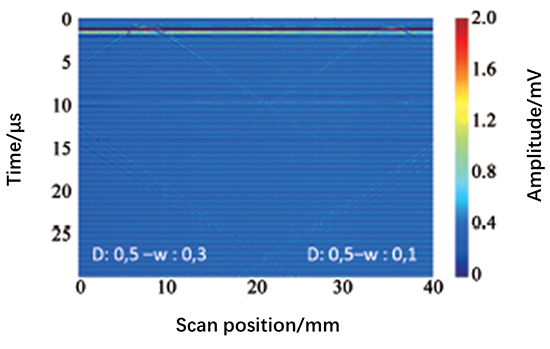

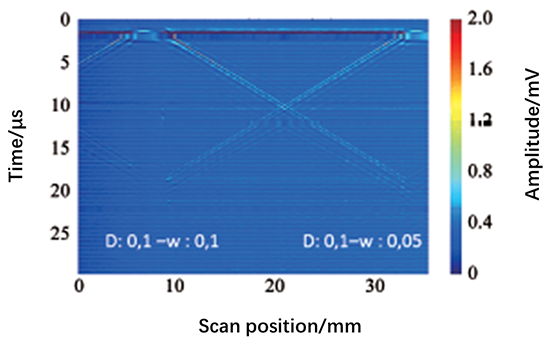

针对不同类型的缺陷,传统的非破坏性缺陷检测方法主要包括:红外成像缺陷检测,渗透缺陷检测,涡流缺陷检测和超声缺陷检测。红外热成像技术的原理主要是通过AM制造的工件的热辐射强度来显示缺陷的形状和轮廓。渗透缺陷检测使用毛细管现象来检查材料的表面缺陷如图2所示。涡流检测是使用电磁感应原理通过测量被测工件中感应涡流的变化来发现缺陷,从而无损评估导电材料的某些缺陷如图3所示。超声波检测是使用超声波检查金属组件的内部缺陷如图4所示。

Fig. 2 航空航天AM结构的渗透检测结果:(a)火箭气体喷射器样品;(b)POGO–Z挡板.

Fig. 3 金属AM组件涡流检测结果

Fig. 4 B超扫描不同深度的AM组件缺陷:(a)缺陷深度0.5mm;(b)缺陷深度0.1mm。

基于机器学习的缺陷检测技术

近年来,机器学习发展迅速,在工业质量检测领域取得了巨大进步。基于强大的深度学习能力和特征提取效率,许多研究人员已应用了该技术来检测缺陷并提高整体检测效率和质量。例如卷积神经网络,自动编码网络,深度残差神经网络,递归神经网络。同时这些机器学习缺陷检测技术,对AM零件的影响最小,检测效率提高并且与传统的检测技术相比具有很高的自动化程度,因此被广泛使用。

4.未来展望

AM技术被认为是最有前途的制造技术之一。尽管AM技术在机械性能方面取得了不错的成就,但在实际加工应用中AM组件仍然受到缺陷和精度的限制。同时,大多数现有的缺陷检测方法只能使用在传统工业加工和制造领域,不能替代AM加工领域中收集检测数据和检测缺陷的方法。因此,应该探索更多的缺陷检测技术。而机器学习检测可以基于AM领域的特点,依靠传统加工缺陷检测的方法和经验,得到最合适的AM陷检测技术手段。

下载:

下载: