单晶金刚石的抛光与平坦化:现状与展望

-

摘要:

研究论文 ● 开放获取

1.文章导读

金刚石是自然界最硬的物质,集众多优异的物理、化学、光学和热学性能于一身,广泛应用于光伏发电、半导体、消费电子及超硬刀具等诸多领域,是现代工业中的关键基础材料,亦被视为21世纪最有发展前景的工程材料。然而,人工方式生产出来的金刚石晶体表面粗糙,需要对其进行平坦化加工获得高精度、低损伤的超光滑金刚石表面(Ra<1 nm),以满足上述领域的要求。但是,金刚石具有硬度高、耐磨损、化学惰性高和各向异性等特点,使之成为公认极难加工的材料之一。近期,南方科技大学工学院机械与工程能源系、等离子体先进制造实验室的邓辉助理教授、罗虎博士、Khan Muhammad Ajmal博士、柳汪硕士研究生,和日本大阪大学Kazuya Yamamura教授在《极端制造》期刊(International Journal of Extreme Manufacturing,IJEM)上共同发表《单晶金刚石的抛光与平坦化:现状与展望》的综述,简要分析了金刚石抛光材料去除的一般发展历程和基本原理,并详细分析了每种技术的抛光性能和面临的主要挑战,深入讨论了金刚石抛光的新见解和应用前景。

亮点:

● 简要分析了金刚石抛光一般发展历程和材料去除的基本原理

● 详细分析了每种抛光技术的抛光性能和面临的主要挑战

● 深入讨论了金刚石抛光的新见解和应用前景

图1 金刚石抛光技术的简要回顾

图2 金刚石抛光技术发展历程

2.研究背景

第三代半导体、5G通信、通讯卫星及军用雷达等高新技术领域已大量应用金刚石衬底元器件,以满足抗辐射、大功率、高频率、高温等极端工况的要求,平坦化抛光技术已经成为单晶金刚石应用于上述领域的关键技术之一。开发出高质量、高效率的金刚石抛光加工工艺,是实现金刚石晶体大面积应用的前提。在金刚石抛光中,存在以下两大难点:一方面,金刚石硬度极高,通常需要大抛光载荷才能形成材料去除,因而在抛光过程中容易产生划痕、坑点等表面/亚表面损伤;另一方面,金刚石弹性极限与强度极限非常接近,当所承受的载荷超过弹性极限时就会发生断裂破坏,因而金刚石抛光加工时极易破碎。故实现金刚石高质量、高效率的超光滑无损伤表面的加工非常困难。当前应用于金刚石抛光的主要方法有机械抛光、化学机械抛光、动态磨削抛光、热化学抛光、等离子体刻蚀和高能束流抛光等。在本文中,罗虎博士等人对金刚石抛光的最新进展进行了详细介绍。

3.最新进展

最新进展主要分为三个部分:机械抛光材料去除机理研究,化学机械抛光材料去除机理研究,等离子体辅助抛光。

机械抛光材料去除机理研究

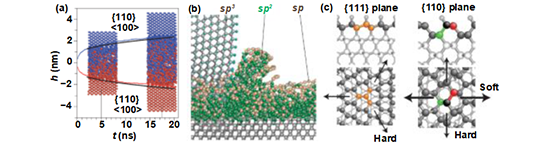

在这方面,Pastewka等人利用MD模拟对金刚石平坦化过程中的材料去除各向异性进行了研究。通过在两个不饱和金刚石表面施加30m/s的速度和10Gpa的法向载荷,对金刚石抛光的微观机理进行了仿真分析。如图3a所示,在(110)面的<100>方向滑动期间,所产生的非晶界面层稳定地增加。为了将模拟和实验磨损过程关联起来,使用具有锐边的金刚石磨粒在非晶碳上滑动(图3b)。结果表明,含有sp2和sp的非晶碳会被刮除一部分,这与实际抛光实验结果一致。基于说明抛光过程中,磨粒对金刚石表面各向异性微观起源进行详细分析后,(110)和(111)平面的软硬方向用细箭头和粗箭头标记(图3c)。Pastewka的模型和模拟揭示了抛光过程中金刚石磨损各向异性的原子机制。

图3 金刚石抛光的MD模拟:(a)非晶层随磨粒滑动时间的变化,(b)金刚石磨粒锐边对非晶碳的微去除,(c)金刚石磨粒(111)和(110)面的软硬方向。

化学机械抛光材料去除机理研究

为提高去除效率和改善抛光表面质量,基于机械、化学和热学作用相结合的多种金刚石抛光技术在近几十年得到了飞速发展。

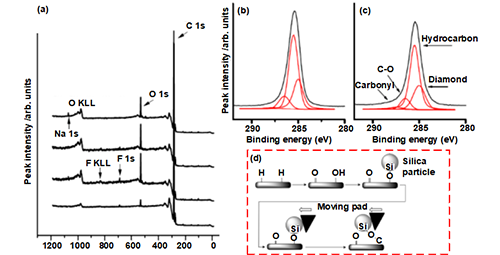

为了更好地理解金刚石CMP的材料去除原理,Thomas等人总结了不同于传统热氧化为基础的另一种材料去除机制。对抛光前后的金刚石表面进行XPS分析,如图4所示。从未抛光和抛光的金刚石表面都检测到C1s(~285.0 eV)和O1s(~531.0 eV)的强峰(图4a)。一般来说,C1s区域决定了CMP过程中金刚石薄膜表面化学性质的变化。C1s光谱可分为四种化学环境:金刚石(C-C,285.0 eV)、碳氢化合物(C-H,285.5 eV)、乙醚(C-O,286.5 eV)和羰基(C=O,287.5 eV)。比较未抛光和抛光表面的XPS光谱,如图4b和c所示,可以看出CMP不会显著改变CVD金刚石表面的化学成分,但它会导致不同碳物种浓度的细微变化。应注意的是,与传统抛光原理不同的是,在抛光表面上不会出现石墨或石墨相关缺陷。同时,由于实验是在没有金刚石磨料的室温下进行的,因此机械微粉碎和石墨化并不是材料去除的原因。因此,提出抛光机理遵循二氧化硅(SiO2)的化学反应,如图4d所示,材料去除机制可分为三个主要部分。(i)化学机械抛光在抛光界面产生氧化环境,增加了金刚石表面的羰基和羟基含量。(ii)新形成的羰基和羟基有助于二氧化硅颗粒与金刚石表面的结合。(iii)由抛光垫驱动的SiO2颗粒产生剪切能。C-C键比Si-O键(800kj/mol)和O-C键(1077kj/mol)弱(610kj/mol),在剪切力作用下更容易断裂。最终,碳原子被去除,金刚石表面变得光滑。

图4 未抛光和抛光金刚石表面的XPS分析:(a)从上到下;抛光1、2和4h的初始表面,(b)抛光前的C1s XPS光谱,(c)抛光4小时后C1s XPS光谱,(d)可能的材料去除机制

等离子体辅助抛光

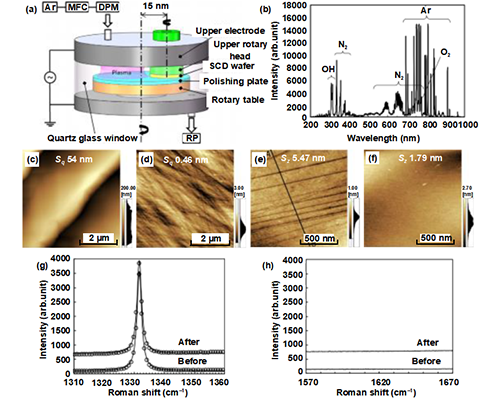

最近,Yamamura等人报道了一种原子级无损伤的金刚石抛光方法—等离子字体辅助抛光(PAP),其MRR为2.1μm/h,表面粗糙度可达Ra 0.13 nm。在PAP中,产生的等离子体包含OH自由基,其附着在抛光盘上形成改性的抛光界面。改性后抛光盘与旋转的金刚石表面相互作用时,会发生化学反应形成复合化学键,进而在剪切作用下实现C原子的去除,从而达到抛光加工的目的。研究结果表明PAP是一种无损伤的超光滑抛光技术,可以实现金刚石的无损伤加工。

图5 PAP实验设置和结果:(a)PAP装置的示意图,(b)基于Ar的等离子体的光发射光谱(OES),(c)PAP工艺前的表面粗糙度,(d)和(e)使用石英玻璃抛光盘进行PAP后的表面粗糙度,(f)使用蓝宝石抛光板进行PAP后的表面粗糙度,(g)和(h)抛光前后表面拉曼光谱分析。

4.未来展望

加工效率和抛光表面质量是发展和应用金刚石抛光技术的关键动力。自1920年首次报道金刚石机械抛光的科学研究以来,各种抛光技术得到了发展,所提出的抛光技术的发展和趋势如图2所示。

(1)1920s-1970s,研究主要集中在优化机械抛光。研究结果表明,加工效率在很大程度上取决于晶体的取向和抛光时磨粒切入的方向。经过几十年的发展,人们发现沿“软”方向抛光可以获得较高的材料去除率。(100)和(110)晶面上的<100>方向被认为是“软方向”,而(100)和(110)晶面上的<110>方向以及(111)平面上的所有方向被认为是“硬方向”。这些规律有助于在金刚石机械抛光过程中找到合适的加工条件,为机械抛光其商业化应用奠定了坚实的基础。

(2)由于机械抛光具有很强的材料去除各向异性,利用化学反应去除碳原子的方法一直是研究的重点。1950s-2000s,化学辅助抛光技术得到了飞速的发展,与机械抛光相比,化学辅助抛光的MRR有了很大的提高。激光抛光、反应离子束刻蚀和动态摩擦抛光将MRR提高到每分钟几微米。虽然实际应用中抛光表面质量不理想,但并不影响其应用于金刚石的粗抛光。然而,同时具有高效率和高质量的抛光方法有望在未来得到发展。

(3)2000年以后,CMP、RIE和OH自由基辅助抛光的研究明显增多,这是由于生产需求和工业要求的不断提高,如高效、高质量的抛光,传统的抛光技术已不能满足这些要求。此外,研究新抛光技术的趋势在未来可能会持续发展。然而,新的加工方法仍然面临着一些挑战,如在效率和质量之间找到平衡点、简化加工设备、降低加工成本等。

(4)由于可视化仿真软件的迅速发展,金刚石抛光的原子去除机理可以通过MD模拟或量子分析进行可视化分析。因此,对金刚石机械抛光中材料去除各向异性机理的研究日益增多。MD模拟也有助于分析CMP和OH自由基辅助抛光过程中化学键合过程的演变,有助于深入理解材料去除机理。毫无疑问,在不久的将来,研究人员将继续使用MD模拟来分析和可视化其他抛光技术的材料去除机制。

下载:

下载: