靶丸全球面压痕的微力控制加工技术研究

-

摘要:

综述 ● 开放获取阅读更多

1.文章导读

惯性约束聚变的内爆过程是通过强辐射场将靶球的外球壳不断的向靶球中心压缩,使壳体内的裂变燃料不断地冷凝和加热,直至满足其点火条件。由于靶表面固有的缺陷使外球壳产生非对称压缩,从而会引发内部能量向外部传播过程中内爆首先出现在靶球表面薄弱部位,迫使靶壳破裂或燃料壳体表面产生瑞利-泰勒(Rayleigh-Taylor,RT)不稳定性,进而导致内爆性能的明显下降乃至失效。前人的研究表明靶表面质量如表面粗糙度和缺陷对RT不稳定性有很大影响,因此迫切需要制备具有尺寸可控的调制纳米结构靶,用来模拟靶表面缺陷,从而分析所制备的微纳结构在惯性约束聚变实验过程中的演变规律。但目前大多数的研究都集中在平面靶,其在实际内爆过程中的演变与曲面靶存在较大差异。例如,直径约为1mm的小尺寸、空心薄壁GDP(辉光放电聚合物)微球通常被用作靶球;而目前还缺乏一种较有效的加工技术可以解决在低刚度靶球表面加工纳米结构时极易产生靶球变形的问题。因此,在微球的整个表面制备高精度微纳结构仍然是一个挑战,并且具有代表性。本文以微小球形靶表面微纳结构的加工为研究对象,运用基于微力控制原理的微加工实验装置,提出了在聚合物材料靶球整个表面上的不同环带处加工纳米结构的新方法。首先介绍了靶球调心、各运动轴协调运动等对加工精度起到决定性作用的关键技术;其次揭示了微力作用下加工工艺参数对加工结果的影响规律;最终实现了靶球进全球表面尺寸可控的纳米压痕加工。

亮点:

1.提出采用微力控制原理在微小球面近全球表面不同环带处加工纳米压痕阵列。

2.解决了采用微力控制原理在微球表面上加工中靶球调心、各运动轴协调运动等关键技术问题。

3.揭示了微力作用下加工工艺参数对微球表面纳米压痕的影响规律,并实现了靶球近全球面尺寸可控的纳米压痕加工。

2.加工方法

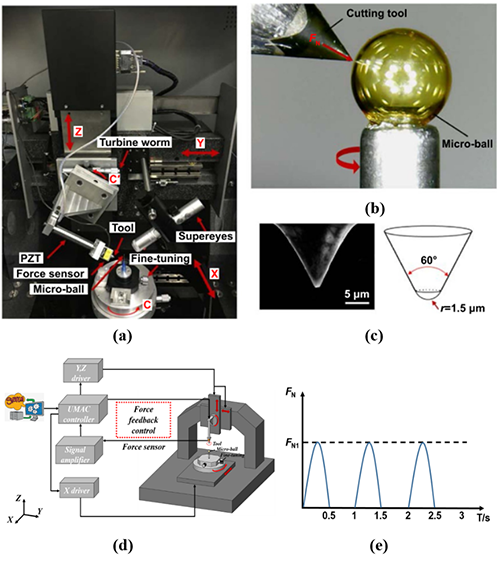

靶球表面微纳结构的加工实验装置如图1(a)所示,基于微力控制的5轴加工系统,刀具施加垂直载荷作用在靶球表面,采用力反馈加工原理,针尖在压电陶瓷的驱动下做往复运动确保变力加工。在加工过程中所施加的变力控制信号示意图如图1(e)所示,其幅值大小决定压痕深度, 周期设定为1s,首先经过最初的0.5s将法向载荷从零加载到预期幅值后再卸载回零,实现了针尖压入靶球后再脱离靶球表面的压痕过程中;之后在剩余的0.5s内法向载荷继续保持为零,在此期间刀具保持不动,等到变力信号在下一个周期开始加载时加工靶球表面同一环上相邻点的压痕。如图1(b)所示为本文所采用的空心薄壁靶球,其直径为1mm,壁厚仅为30μm;压痕过程中使用的Conical圆锥针尖的SEM形貌图及其几何形状如图1(c)所示,圆锥角为60°,锥尖圆弧半径约为1.5μm。

图1 (a)加工系统总体结构;(b)GDP靶球及局部加工示意图;(c)圆锥针尖形貌图;(d)基于微力控制的加工原理图;(e)正弦变力信号示意图。

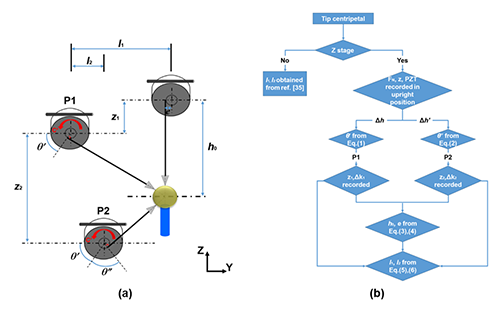

3.对心和调心技术

为了能够在靶球表面不同环带上进行压痕,同时既要保证各环带之间的垂直距离可控,又要确保压痕结构的一致性。因此采用蜗轮蜗杆转动台,使刀具的针尖瞄准靶球球心,避免所产生的位置误差在加工过程中严重影响压痕结构的形状精度;与此同时通过精密工作台X轴、Y轴和粗动工作台Z轴以及蜗轮蜗杆旋转平台来调整刀具与靶球表面的相对位置,即相邻环之间的垂直距离,如图2(a)所示,其数学模型计算方法已于本文中详细阐述,流程图如图2(b)所示。选用二维精密微调台,将其固定在旋转平台上,利用光学调心方法使球心与旋转平台回转中心保持一致,以免产生的偏心误差会导致两种加工失败情况。第一种情形为当靶球表面远离刀尖时,即使PZT扫描陶管伸长到最大值,刀尖仍无法与靶球表面接触,此时导致靶球表面没有压痕结构;第二种情形为当靶球表面靠近刀尖时,即使PZT扫描陶管缩短到最小值,刀尖与靶球表面之间的力远远大于加工所需载荷,此时容易导致空心薄壁聚合物靶球表面被刺穿甚至直接破裂。

图2 (a)靶球表面不同环带处针尖与球心对准示意图;(b)数学模型计算流程图。

4.全球面压痕阵列

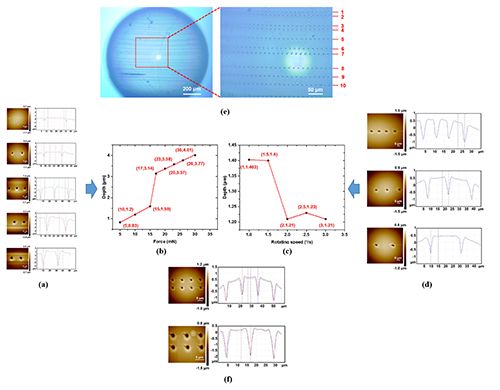

为了研究靶球表面压痕结构的加工工艺,即载荷大小和微球转动角速度对压痕结构的影响。首先改变载荷大小(5-30mN),通过AFM测量压痕表面形貌得到压痕深度与载荷之间关系,如图3(a)和(b)所示。进而根据载荷与加工深度关系,选择合适的载荷F=10mN,研究转动速度(1°/s-3°s)对压痕深度影响,同样采用AFM测量压痕表面形貌得到压痕深度与靶球转速之间关系,如图3(c)和(d)所示。靶球始终以恒定的角速度旋转,显然对于回转半径相同的同一回转环上,转速决定了压痕的数量和相邻压痕间的球面距离,即其角速度越小,同一环上压痕数量越多,相邻压痕间球面距离越小。最后选取合适的载荷大小和靶球转速进行全球面压痕阵列的加工,考虑到不同环带的回转半径不同,圆弧周长不同,因而相邻压痕间距不宜太近,避免产生叠加现象;因此设定F=10mN,v=2°/s,加工单排180个压痕、共28排的压痕阵列,如图3(e)所示。经过球面两个不同位置的AFM测量压痕表面形貌,如图3(f)所示,实现了加工结构一致性、同一环带相邻压痕间球面距离可控以及不同环带间垂直距离可控的靶球全球面微纳结构的加工。

图3 (a)不同法向载荷下的压痕结构;(b)载荷大小对加工深度影响;(c)靶球转速对加工深度影响;(d)靶球不同转速下的压痕结构;(e)靶球全球面180×28压痕阵列;(f)压痕阵列局部结构。

下载:

下载: