核用氧化物弥散强化钢制备工艺研究进展

-

摘要:

综述 ● 开放获取阅读更多

1.文章导读核能是一种低碳、安全、高效和可持续的清洁能源,目前各国正在大力发展具有更高经济性和安全可靠性的第四代核裂变堆和核聚变堆。新一代核能系统的服役环境苛刻,具有更高的工作温度和辐照剂量,这使得传统的核电材料已无法满足要求,开发具有优异性能的核电材料是促进核能发展的关键因素之一。氧化物弥散强化(Oxide dispersion strengthened, ODS)钢含有高密度的弥散纳米氧化物和空位尾闾密度,使其具有优异的高温蠕变和抗辐照肿胀的性能,因此被认为是第四代核裂变堆包壳管和核聚变堆包层结构最有前景的候选材料之一。ODS钢制备工艺显著影响纳米氧化物的平均尺寸、数密度和弥散分布程度,粉末冶金工艺是ODS钢主要的制备方法,但存在成本高、工艺流程复杂、合金粉末易受污染、产品尺寸小等缺点。因此亟需发展面向制备大尺寸ODS钢构件的新工艺。液态金属成型工艺在性能妥协的情况下可制备百公斤级ODS钢,冷喷涂技术、增材制造技术等混合工艺适用于制备小尺寸复杂结构的ODS钢构件。上述工艺均存在难以制备大尺寸均质化ODS钢的共性问题,制约了材料的应用。中国科学院金属研究所提出的金属构筑成形技术,突破了锻件“以大制大”思路的局限,采用多块均质化小尺寸板坯作为基材,通过表面活化、堆垛组坯、真空封装、多向锻造等工序,充分愈合多层金属间的界面,实现了“以小制大”的新型加工制造。该方法另辟蹊径,为大尺寸均质化ODS钢构件的制备提供了新的思路。近期,中国科学院金属研究所汪建强博士生(第一作者)、孙明月研究员(通讯作者)和李殿中研究员等人在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上共同发表《核用氧化物弥散强化钢制备工艺研究进展》的综述,系统介绍了ODS钢制备工艺的研究背景、最新进展及未来展望。图1介绍了ODS钢制备工艺的分类,包括粉末冶金工艺、改进型粉末冶金工艺、液态金属成形工艺、混合工艺和构筑成形工艺。

亮点:(以下请用几点来阐述文章的亮点)● 总结归纳了各类ODS钢制备工艺的优缺点、适用性和发展方向;● 总结分析了ODS钢微观结构和性能与制备工艺之间的关联性;● 提出了有望实现大尺寸均质化ODS钢的制备方法--金属构筑成形。

图1 ODS钢制备工艺的分类。

2.研究背景第四代核能系统和核聚变堆的运行温度、辐照剂量以及化学腐蚀环境都将比第二、三代核能系统更加严苛。ODS钢典型的微观组织特征:亚微米级晶粒尺寸,高稳定性的纳米氧化物或纳米团簇的平均尺寸为1-5 nm,数密度为1023-1024 m-3以上,缺陷尾闾密度为1016 m-2以上,体积分数为0.5%-1%,纳米氧化物与基体之间存在共格和半共格的界面关系以及错配位错,使其具有优异的抗辐照肿胀性能、高温强度和高温蠕变性能,被认为是第四代核能系统包壳管和核聚变堆包层结构最有前景的候选材料之一。制备工艺显著影响ODS钢纳米氧化物的平均尺寸、数密度和弥散分布程度,决定了材料的高温服役性能和抗中子辐照肿胀能力。粉末冶金是ODS钢主要的制备方法,但存在工艺流程复杂、成本高、产品尺寸小等缺点;液态金属成型工艺具有简单性、低成本和尺寸可扩展性的优点,但如何将细小的氧化物颗粒与钢液混合并使其弥散分布于基体中仍然面临着巨大挑战;冷喷涂技术、熔融纺丝技术和增材制造技术等混合工艺制备的ODS钢产品尺寸较小、致密度较低、力学性能较差,但能够制备形状复杂的产品结构;金属构筑成形技术为制备大尺寸均质化ODS钢构件提供了新的思路。在本文中,孙明月研究员等人对ODS钢制备工艺的最新进展进行了详细介绍。

3.最新进展ODS制备工艺的最新进展主要分为四个部分:粉末冶金工艺,液态金属成形工艺,混合工艺和构筑成形工艺。

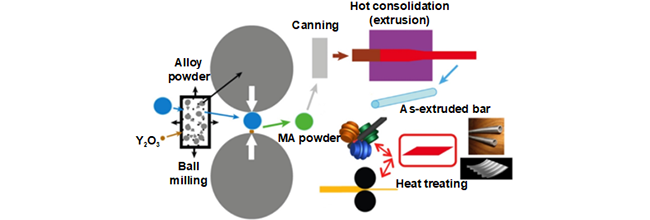

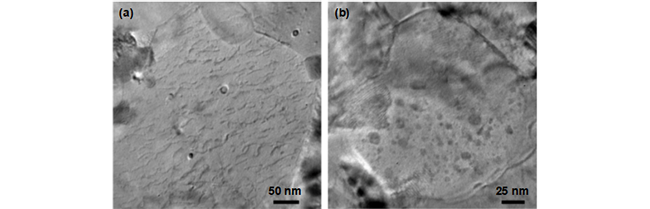

粉末冶金工艺 包括气雾化制粉、机械合金化、包套、热固化成型(热等静压、放电等离子烧结和热挤压等)和热机械处理等工序,如图2所示。机械合金化具有效率低、批次间稳定性差、易受研磨介质、容器和空气污染等缺点。为了减少或避免机械合金化的缺点,国内外学者提出了改进型粉末冶金工艺:低温球磨法和内氧化法。低温球磨制备的ODS钢中具有均匀的微观组织、较窄的氧化物颗粒晶界间距和细小的晶粒,如图3所示。由于氧分压促使氧元素向基体扩散的距离有限,内氧化法制备的ODS钢中纳米氧化物的数量和弥散分布均匀性明显低于机械合金化法。为了使氧元素能够充分地扩散进入基体形成期望的纳米氧化物,一些学者提出了改进的内氧化法:气雾化反应合成法(GARS)、气雾化反应合成粉末的表面处理法(STARS)和提高氧扩散能力的内氧化法。

图2 粉末冶金工艺制备ODS钢的加工流程示意图。 经许可使用,版权所有(2019)Elsevier。

图3 14Cr ODS钢TEM图(a)常温球磨法;(b)-150℃低温球磨法。 经许可使用,版权所有(2016)Elsevier。液态金属成型工艺 将细小的氧化物粉末添加到钢液中,最终在基体中形成弥散分布的纳米氧化物,具有工艺流程短、制备成本低、单次可制备的尺寸大等优点而持续备受关注。但该工艺最为关键问题是在熔炼和凝固过程中不可避免地会存在氧化物颗粒的团聚和粗化现象。为使氧化物弥散分布于钢液中,并在基体中形成纳米氧化物,国内外学者开展了液态金属成型工艺的研究,提出了直接铸造技术、中间合金铸造技术、氧载体铸造技术(图4)、预铺粉铸造技术、电磁搅拌原位形成生成纳米氧化物技术(图5)。液态金属成型工艺是一种可行的ODS钢制备工艺,但如何将细小的氧化物颗粒与钢液混合并生成弥散分布的纳米氧化物仍面临着巨大挑战。

图4 Fe2O3氧载体铸造法制备ODS钢的过程示意图。 经许可使用,版权所有(2019)Elsevier。

图5 通过电磁搅拌在熔体中形成纳米颗粒的加工方法示意图。 经许可使用,版权所有(2016)Elsevier。混合工艺 由于ODS钢中弥散分布的纳米氧化物阻碍位错运动而显著提高强度,并且其动态再结晶温度较高(约为0.9Tm),使得复杂形状产品加工困难。通过结合冷喷涂、熔融纺丝技术和增材制造等技术,有助于制备复杂形状的产品,但ODS钢的致密度和力学性能有所下降。因此,混合工艺制备的ODS钢并不是完全考虑获得更小尺寸和更均匀弥散分布的纳米氧化物,而是在最终产品性能与工业生产制造的适用性和成本之间的折衷处理。

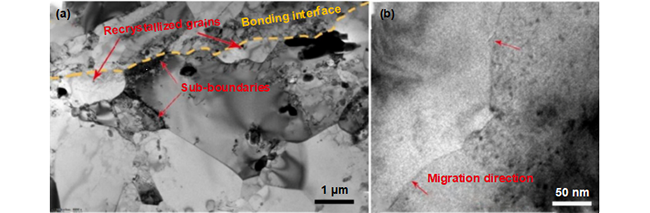

构筑成形 突破了锻件“以大制大”思路的局限,采用多块均质化小尺寸板坯作为基材,通过表面活化、堆垛组坯、真空封装、多向锻造等工序,充分愈合多层金属间的界面,实现了“以小制大”的新型加工制造,如图6所示。通过14Cr ODS钢构筑成形连接界面的微观组织表征表明,由于ODS钢中大量弥散分布的纳米氧化物,使得在连接界面附近形成较大的应变梯度储能,为应变诱导晶界迁移提供驱动力,使得变形连接界面处发生了不连续动态再结晶现象。随着变形量的增加,界面晶界迁移速率的提升,促进晶界的长程迁移,最终实现界面的完全愈合,如图7所示。该方法为大尺寸ODS钢构件的制备提供了新的思路。

图6 ODS钢构筑成形技术的加工过程示意图。

图7 14Cr ODS钢构筑成形连接界面的组织演化。经许可使用,版权所有(2019)Elsevier。

4.未来展望为促进ODS钢在核电领域的应用,批量放大制备ODS钢尤为关键。与此同时,批量放大制备如何确保纳米氧化物的形成以其与基体的界面关系控制仍需深入的研究。金属构筑成形技术为大尺寸ODS钢构件的制备提供了新的思路,探究构筑界面区域纳米氧化物的尺寸和分布情况,并开展力学性能测试,确保构筑界面的综合性能与基体相当,为ODS钢构筑成形技术的应用奠定基础。随着ODS钢制备工艺的发展,利用液态金属成型工艺获得均质化的高性能ODS钢基材,再运用金属构筑成形技术制备出均质化的大尺寸ODS钢构件,这将极大促进ODS钢在核电等严苛服役环境领域的工程应用。

下载:

下载: