基于电感耦合等离子体的碳化硅亚表面损伤快速检测技术

-

摘要:

综述 ● 开放获取阅读更多

1.文章导读

碳化硅是一种性能优异的第三代半导体材料,同时也是一种典型的难加工材料,具有很高的硬度和抗化学腐蚀特性。在对碳化硅晶圆进行切割研磨的过程中,经常会引入很多亚表面损伤。准确地检测亚表面损伤层的厚度能对后续的化学机械抛光等步骤提供宝贵的依据,以节省时间和磨浆消耗。近期,南方科技大学机械与能源工程系的邓辉助理教授课题组和英国东安格利亚大学刘电子副教授在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上共同发表《基于电感耦合等离子体的碳化硅亚表面损伤快速检测技术》,介绍了一种使用电感耦合等离子(ICP)刻蚀来进行亚表面损伤检测的方法。电感耦合等离子体具有很强的反应活性,能对样品进行快速的刻蚀。同时,大气压电感耦合等离子体由于平均自由程极短,不会对样品表面产生因轰击效应造成的损伤。

亮点:(以下请用几点来阐述文章的亮点)

● 第一次使用电感耦合等离子体刻蚀来进行亚表面损伤检测。

● 结合等离子体诊断,流体仿真等方法,找到了最佳检测条件。

● 检测速度极快,刻蚀过程只需2分钟,大大优于其他传统方法。

● 通过扫描透射电子显微镜等手段验证了本方法的准确性,并证明刻蚀不会引入新的损伤。

● 通过刻蚀12个样品展示了其快速损伤检测的能力,并结合结果讨论了研磨参数对亚表面损伤层厚度的影响。

2.研究背景

碳化硅是一种非常有前景的第三代半导体材料。它有着很多优异性质,比如宽禁带,低热膨胀系数,高比刚度,尺寸稳定性好和高抗辐射性等。虽然拥有诸多优点,但是碳化硅也是一种典型的难加工材料,有着很高的硬度和抗化学腐蚀性。在机加工碳化硅引起的应力式材料去除过程中,很容易引入亚表面损伤层,它们会对碳化硅的机械、电学和光学性能造成极大的影响。因此对于很多尖端应用必须要去除亚表面损伤层。而由于碳化硅很难加工,去除亚表面损伤层通用的方法化学机械抛光(CMP)法对于碳化硅的抛光效率很低,通常在~100nm/h,因此会耗时很久。同时CMP过程会消耗大量昂贵的磨浆,且会对环境造成污染。因此我们需要准确的测定亚表面损伤层的厚度从而让CMP加工的时间尽可能缩短。传统的亚表面损伤层检测的方法可以分为破坏法和非破坏法两种。其中非破坏法主要利用光学、X射线或者超声等方法,可实现在线检测。但是非破坏法的精度极低,因此工业界和学术界大多选用破坏法。破坏法中,应用最多的是斜面抛光的原理,即在样品表面用无损伤加工的方法抛出一个能穿透损伤层直达完美基底的斜面,然后结合光学显微镜和轮廓仪,测定损伤层底部到表面的垂直距离,即为亚表面损伤层的厚度。目前最常用的无损伤抛光方法有CMP、化学刻蚀和磁流变抛光的方法。但是他们都有诸如速度太慢,容易引入杂质等缺点。因此迫切需要开发新的快速检测亚表面损伤层厚度的方法。

3.最新进展

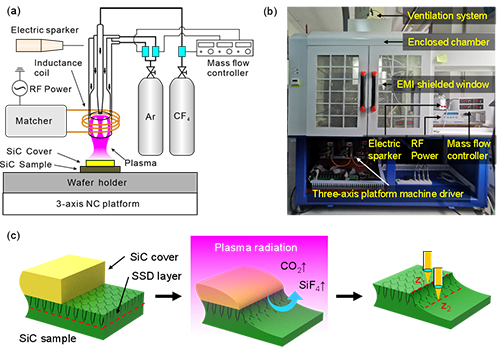

研究人员通过使用ICP刻蚀的方法,利用ICP能快速刻蚀碳化硅,同时又不会引入新的损伤的特性,来进行快速的亚表面损伤检测。该设备的示意图和实拍图如图1(a,b)所示。在检测过程中,一片碳化硅被当作蒙片,盖于被测样品上。在被含有CF4的ICP照射的过程中,暴露部分的样品会反应生产气态的CO2和SiF4,从而实现材料去除,而被遮盖的部分会保持原样。在刻蚀完毕后,把蒙片揭除,再用激光共聚焦显微镜测量原始表面和最后一个裂纹消失位置的垂直距离差,既能得到亚表面损伤层的厚度,如图1(c)所示。

图1 (a)电感耦合等离子体刻蚀设备示意图;(b)实拍图;(c)亚表面损伤检测原理图

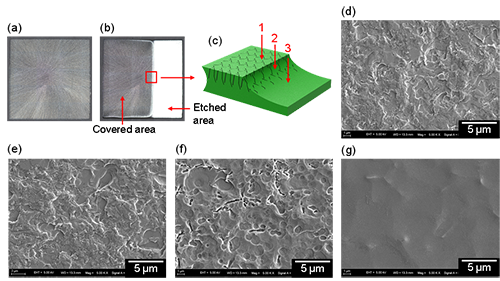

实际应用的案例如图2所示。图2(b)为图2(a)经过ICP刻蚀之后的光学照片,左边区域为蒙片保护区,可以看到表面保持了和原始表面一样的纹路。图2(d)和图2(e)分别为原始表面和蒙片保护区的SEM图,可以看到他们的微观形貌保持一致,说明蒙片能很好的对原始表面进行保护。图2(f)为过度区域,这部分区域可以接触到少量的等离子体,因此能够部分反应,我们能观察到裂痕被等离子体刻蚀而发生横向扩展。图2(g)为暴露刻蚀区,可以看到所有裂纹都已经消失,说明已经刻蚀到了亚表面损伤层的底部,露出了无损伤的表面。本案例说明这种方法有能力进行亚表面损伤的检测。

图2 (a)经过研磨后的碳化硅样品;(b)刻蚀后的同一个样品,左边为蒙片保护区域,右边为暴露刻蚀区域;(c)过度区域的示意图,1、2和3分别代表蒙片保护区域,过度区域和暴露刻蚀区域;(d)原始研磨表面形貌;(e)区域1,即蒙片保护区的表面形貌;(f)区域2,即过度区的表面形貌;(g)区域3,即暴露刻蚀区的表面形貌。

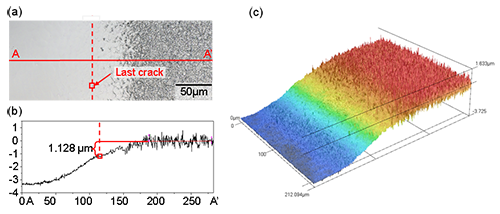

实际的检测过程如图3所示。研究人员使用激光共聚焦显微镜观察刻蚀后的过渡区域,找到最后一个裂痕消失的痕迹并测量它与原始表面的垂直距离。这里测得的亚表面损伤层厚度为1.128微米。

图3 (a)碳化硅切割片表面刻蚀出的斜坡结构的激光共聚焦图片;(b)沿着A-A’作出的截面轮廓;(c)同一位置的3D图片。

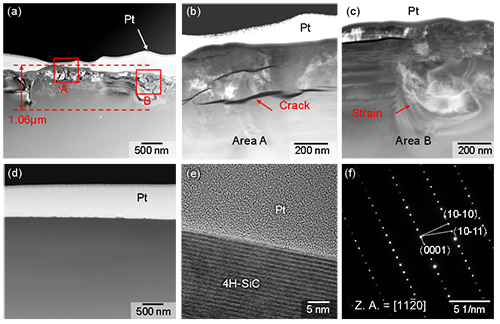

研究人员使用了扫描透射电子显微镜(STEM)来进一步观察样品并验证测量结果的准确性。图4(a)为原始表面的横截面图,可以看到亚表面损伤厚度为1.06微米,与前面测得的1.128微米很一致,说明本方法的准确性。图4(b,c)为原始表面裂痕和应变区域的放大图。图4(d)为暴露刻蚀区域的横截面图,可以看到所有的裂痕和应变区域都已经被去除,留下的表面为无损伤的完美晶体。图4(e)为界面处的高分辨图,可以看到清晰的晶格相,进一步佐证了刻蚀没有引入新的亚表面损伤。图4(f)中的选区电子衍射图也能看到留下的表面结晶性良好。这说明了ICP刻蚀对亚表面损伤检测的准确性,同时也可以说明电ICP刻蚀不会引入新的损伤。

图4 (a-c)为不同倍率的碳化硅切割片横截面扫描透射电镜图;(d)暴露刻蚀区域的横截面扫描透射电镜图;(e)为(d)中界面处的高分辨图;(f)为(e)中碳化硅区域的选区电子衍射图谱。

4.未来展望

ICP刻蚀技术作为一种无损伤的材料去除方法,可以用于碳化硅亚表面损伤的快速检测。快速刻蚀过程可以在2分钟内完成,极大的缩短检测时间。研究人员用STEM辅助证明了刻蚀过程不会引入新的损伤,并说明了该检测方法的准确性。本方法有望能帮助研究人员快速研究磨削、研磨等工艺中个各项参数对亚表面损伤层厚度的影响。通过调整刻蚀气体的成分,本法也有潜力成为一种可用于多种材料的通用型亚表面损伤检测方法。

下载:

下载: