机器学习结合金属辅助化学刻蚀加工亚10nm硅孔阵列

-

摘要:

综述 ● 开放获取阅读更多

1.文章导读

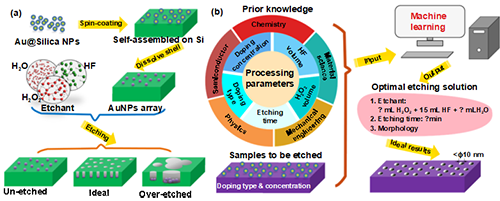

硅纳米孔具有化学稳定、可重复利用、力学承载能力强、与现有CMOS制造技术兼容等优点,在DNA测序、蛋白质谱分析和太阳能发电等领域具有重要的应用价值。但是,高效率、高质量、低成本地加工亚10 nm硅孔阵列仍极具挑战。当前固态纳米孔的加工主要依赖离子束与电子束技术,但是这些方法难以兼顾效率和成本,因此亟需探索新的加工途径。为此,广东工业大学省部共建精密电子制造技术与装备国家重点实验室的陈新/陈云教授团队、香港中文大学赵铌教授等组成的研究团队率先提出了采用金属辅助化学刻蚀(MACE)加工方法与机器学习(ML)相结合的方法来加工亚10nm硅孔阵列(图1)。首先,采用密度泛函理论(DFT)建模,指出硅纳米孔成形主要由金属纳米颗粒与硅晶圆的界面弯曲能带及载流子浓度决定;在此基础上,通过实验对刻蚀过程中纳米孔的形貌演变进行了精细的表征,发现纳米孔形貌对刻蚀液中双氧水的含量和刻蚀时间最为敏感;进一步,采用机器学习的办法,对刻蚀液配方、刻蚀时间、掺杂类型及掺杂程度之间复杂关系进行了建模,获得了在不同硅晶圆上加工出规则纳米孔阵列的狭窄工艺参数窗口;最终,在不同掺杂类型、不同掺杂浓度的各类Si晶圆上均加工出了规则的亚10 nm硅孔阵列。研究团队所提出的机器学习辅助指导刻蚀加工硅纳米孔阵列的方法,将为加工高质量单纳米精度纳米结构阵列及器件提供了一条可行且经济的途径。相关成果《机器学习结合金属辅助化学刻蚀加工亚10nm硅孔阵列》发表在《极端制造》(International Journal of Extreme Manufacturing, IJEM)。

亮点:(以下请用几点来阐述文章的亮点)

● 通过机器学习结合金属辅助化学刻蚀加工,在不同类型的硅晶圆上加工出了规则的亚10 nm硅孔阵列;

● 建立了机器学习预测模型,获得了不同硅晶圆上加工出规则纳米孔阵列的狭窄工艺参数窗口;

● 通过密度泛函理论建模指出硅纳米孔成形主要由金属纳米颗粒与硅晶圆的界面弯曲能带及载流子浓度决定。

图1 加工原理图。(a)MACE加工硅纳米孔的流程;(b)机器学习辅助MACE加工亚10 nm硅孔阵列。

2.研究背景

硅纳米孔具有机械强度高、环境适应性好、易于与其他微电子器件相集成等优点,在DNA测序、蛋白质谱分析太阳能发电、近场光学、能量转换、分子分离和生物传感平台等领域有着巨大的应用潜力。早前的研究报道了多种加工固态纳米孔的方法,包括离子束、电子束、干法刻蚀和湿法刻蚀等。然而,这些方法仅适用于加工孔径较大或者薄膜纳米孔结构,极难加工出亚10 nm硅孔阵列结构。为了高质高效加工出亚10 nm硅纳米孔阵列,研究团队提出了采用金属辅助化学刻蚀(MACE)加工方法与机器学习(ML)相结合的方法来加工亚10nm硅孔阵列。

3.最新进展

最新进展包括三个部分:精细表征了刻蚀过程中典型硅纳米孔形态演变,获得了双氧水体积、刻蚀时间等关键条件参数;同时结合DFT理论,揭示了刻蚀加工机理,最后,通过对条件参数进行支持向量机(SVM)建模,获得了条件加工参数的阈值条件窗口,实现了低成本、高效和高质量的亚10 nm硅纳米孔加工。

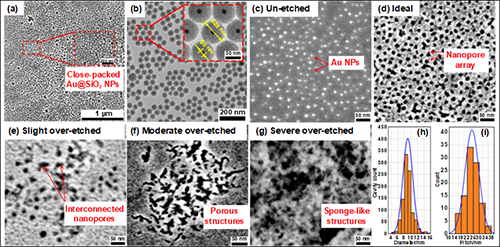

刻蚀过程中硅纳米孔典型形态演变:首先,利用自组装技术,在硅片表面制备出有序单层密排分布的二氧化硅包覆金纳米粒子阵列(Au@SiO2),如图2a-b所示,作为后续刻蚀加工纳米孔阵列的模板。然后,通过HF酸将表面的SiO2溶解,内部的AuNP将逐渐沉降到硅片表面,形成相对均匀分布的金纳米粒子阵列。刻蚀加工过程中硅纳米孔典型形态演变,如图2所示。由此可见,通过调控刻蚀液中双氧水的体积含量和刻蚀时间,均能够获得分布均一、孔形较好的亚10 nm硅纳米孔阵列(图2d),对硅纳米孔的孔径和中心距的统计如图2h-i所示,平均孔径为9.0 nm,相邻纳米孔的平均中心距为25.1 nm。但是必须注意到,当双氧水体积和刻蚀时间超出范围,会导致欠刻蚀(图2c)或者过刻蚀(2f-d)。

图2 在N型中度掺杂硅片上加工纳米孔阵列的典型过程。(a)Au@SiO2有序单层密排自组装;(b)Au@Silica的透射扫描电子显微镜(TEM)图像;(c)H2O2含量为0.1 mL的刻蚀液中刻蚀60 min;(d)H2O2含量为0.7mL的刻蚀液中刻蚀8 min;(e)H2O2体积含量为0.7 mL的刻蚀液中刻蚀20 min;(f)H2O2体积含量为1.0 mL刻蚀液中刻蚀8 min;(g)H2O2体积含量为1.0 mL刻蚀液中刻蚀20 min。(h)对(d)硅纳米孔孔径的统计直方图和正态分布拟合;(i)对(d)纳米孔中心距统计直方图和正态分布拟合曲线。

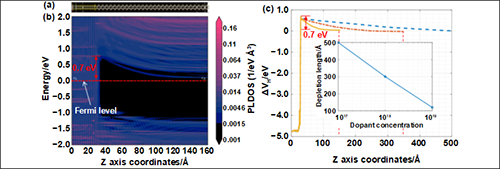

刻蚀机理讨论:研究团队通过DFT建模发现:随着掺杂浓度增加,金纳米粒子与硅片之间形成的耗尽层的长度越短,从而导致能带弯曲程度更加严重(如图3所示),有利于空穴(通过金纳米粒子催化双氧水发生还原产生)聚集在金纳米粒子与硅片相接触的位置,从而能够提高该位置的空穴浓度,有助于促进刻蚀反应的发生与速率;另一方面,掺杂浓度越高,晶格中引入的缺陷就越多,在掺杂位点越容易发生刻蚀反应。从而解释了随着掺杂浓度的增加,刻蚀出规则纳米孔阵列所需的刻蚀液中H2O2含量越低,揭示了刻蚀加工硅纳米孔机理。

图3 Au-Si(100)界面的能带弯曲DFT计算。(a)几何模型;(b)界面的平均哈特里差值势能和局部状态密度(PLDOS)。两者都表明肖特基势垒高度约为0.7eV,与实验结果(0.76eV)非常接近。(c)硅片掺杂浓度对能带的影响。

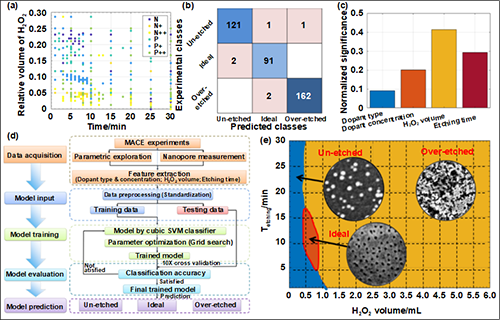

机器学习辅助优化刻蚀工艺:由于刻蚀过程受到刻蚀液中H2O2与HF浓度、硅片掺杂类型与掺杂程度、刻蚀时间等诸多因素的影响,这些因素对纳米孔孔径和中心距等加工质量的影响因素和程度十分复杂,无法单纯地从传统的实验优化设计(DOE)角度进行实验设计,因此提出基于机器学习建立支持向量机(SVM)分类模型来预测和优化MACE加工亚10nm硅孔阵列的工艺,如图4所示。具体的机器学习建模过程如图4d所示。根据实验经验,刻蚀液中HF体积对刻蚀实验影响较小,因此,本论文中所有实验中采用的刻蚀液包含的HF体积都固定为15 mL,上述其他4个参数进行了多层级设计,开展了共380组实验(如图4a)。再根据如图2所示的实验结果,将金属辅助化学蚀刻加工纳米孔阵列的结果按照外形形貌离散为欠蚀刻、理想状态和过蚀刻三类。将数据分为拆分为训练数据和测试数据,采用基于三次项式核函数的SVM算法对训练数据进行分类训练,并与测试数据进行10倍的交叉验证,以减轻过度拟合与人为的抽样统计误差。通过如图4b所示的混淆矩阵图可以看出,训练后的模型对于所有分类预测结果的准确率均在90%以上,说明模型的分类结果与实验数据的拟合效果良好。

为了进一步确定硅片类型、掺杂程度、H2O2体积和刻蚀时间4个参数对刻蚀过程的影响大小,采用去除单个因素后评估模型准确率降低程度的办法,得到了如图4c所示的工艺参数对刻蚀过程贡献大小。可以看到,所有的因素中H2O2体积对硅纳米孔阵列加工影响最大,其次是蚀刻时间和掺杂程度,硅片类型的影响最小。

为了更好地确定三类不同实验结果的工艺参数分布范围,对基于三次项式核函数的SVM分类算法模型的预测结果进行了切片可视化,如图4e。为了不失一般性,选取P型中度掺杂硅片上加工纳米孔阵列的预测结果进行分析,发现过刻蚀结果占了大部分的参数空间,其次是欠刻蚀的参数区域,而合适的参数区域只占很小的一部分。也就是说加工规则的硅纳米孔阵列的工艺参数窗口是非常狭窄的,利用机器学习对金属辅助化学蚀刻工艺进行建模,可以非常有效寻找到符合要求加工质量的工艺参数组合,对加快加工工艺研发具有很大的促进作用。

图4 利用ML方法辅助优化蚀刻工艺的方案。(a)实验原始数据;(b)训练模型的混淆矩阵;(c)各条件参数对亚10 nm硅纳米孔阵列刻蚀的归一化处理;(d)ML建模原理图;(e)ML模型预测的P+ Si上亚10nm硅纳米孔阵列刻蚀的典型相位图。

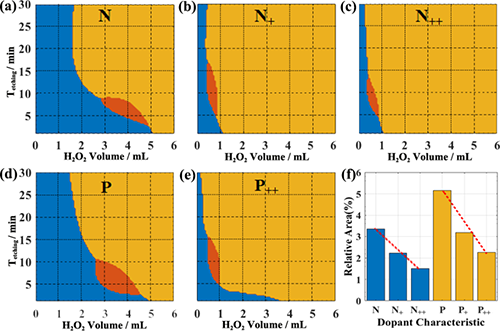

图5为不同类型与掺杂程度硅片上加工纳米孔阵列的可视化预测结果。可以看到,在其他条件不变的情况下,不论P型还是N型硅片,随着硅片中掺杂程度的增加,过刻蚀结果的参数分布范围大大增加,而理想参数结果与欠刻蚀结果的参数分布范围都相对减少,特别是理想参数分布范围的相对面积,仅占整个参数分布区间的不到5%(如图5d)。并可以发现,随着掺杂程度增加,相比N型硅片,P型硅片的理想参数分布范围的相对面积减小得更快(图5d),说明在加工纳米孔阵列时P型硅片对掺杂程度更加敏感。

过量的H2O2也通常将导致过刻蚀结果。且随着硅片掺杂浓度的增加,加工出规则纳米孔阵列所需的刻蚀时间窗口锐减,说明在刻蚀液配置过程中对H2O2体积的控制要求更加严格。通常延长刻蚀时间容易导致过蚀刻的出现,且随着掺杂程度的增加,加工出规则纳米孔阵列所需的刻蚀时间窗口在适当变大。而考虑到在加工过程中,采用如移液枪等仪器能够很好的控制H2O2体积,但是由于涉及到取出样品、清洗和干燥等多个环节,且纳米孔中刻蚀液难以快速去除,非常精确地控制刻蚀加工时间非常困难,在加工亚10nm硅纳米孔阵列时,可以考虑精确控制好刻蚀液配比从而为工艺操作留下一定的时间裕度,降低加工难度。

图5 机器学习模型预测的参数空间分类切片。(a)掺杂N的晶片;(b)掺杂P的晶片。

4.未来展望

这项工作展示了将机器学习与MACE结合起来以在硅片上加工规则亚10 nm孔阵列的首次尝试。结果表明,基于SVM的机器学习模型可以很好地映射纳米孔结构与加工条件之间的复杂关系,包括蚀刻溶液,蚀刻时间,掺杂剂类型和浓度,揭示了在各种类型的硅片上加工规则纳米孔阵列的狭窄工艺参数窗口。机器学习辅助半导体刻蚀加工在本研究中得到了证明,为可控地加工硅及其他相关半导体材料中的纳米结构提供指导,也将为将来加工各类器件提供借鉴。

下载:

下载: