用于大面积复杂3D曲面电子器件的可编程机器人化“转印-喷印”混合制造

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

大型3D曲面电子器件直接共形集成在复杂表面,同时兼具传统微电子器件高性能的特点,开拓了许多创新的电子应用,例如飞行器智能蒙皮、机器人电子皮肤、汽车智能玻璃等。目前,可拉伸电子可以很好地与曲面共形,但其尺寸受制于晶片尺寸,而且由于其基板材料在极端环境下应用受限。软接触印刷通过软图章可以与曲面共形,实现功能材料转印,但在高曲率表面上制造电子器件时受限。机器人喷印技术具有良好的灵活性和增材制造特性,但无法在复杂曲面上实现精细电子器件的制造。近期,华中科技大学数字制造装备与技术国家重点实验室黄永安教授、吴昊博士等人在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上发表《用于大型复杂3D曲面电子器件的可编程机器人化“转印-喷印”混合制造》的论文,提出了机器人化混合制造方法,即以可编程方式实现多工艺的排列组合,集成了“2D-3D”映射、共形喷印、激光剥离、曲面转印等核心技术与方法,可以满足不同材料、形状、尺寸、功能、性能电子器件的系统集成,突破了电子器件小面积、平面化制造的限制,为复杂曲面电子制造提供了新型的、有效的解决方案,特别适合于集设计、测试、制造于一体的研发式、定制化电子器件制造。

关键词:共形喷印、曲面电子、复杂表面、机器人制造

2. 研究背景

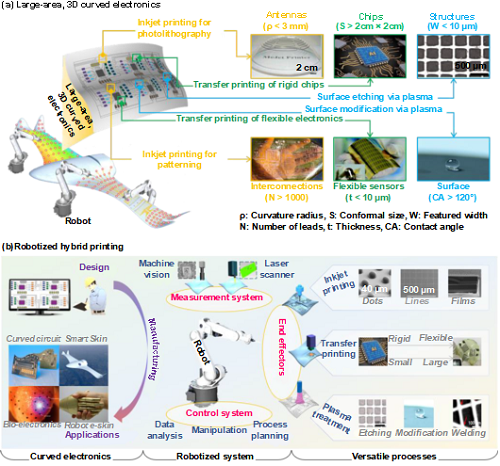

图1a展示了一个典型的复杂3D曲面电子系统,在飞行器表面共形制造大面积智能蒙皮,包括微处理器芯片、共形天线、柔性传感器、互连电路和功能微结构。与传统微电子系统不同,复杂曲面电子系统的基板几何形状为不可展曲面或自由曲面,制造幅面> 1m2,而微薄芯片、柔性器件、共形天线、互联电路等电子器件尺寸横跨100μm至1cm、厚度从10μm到1mm变化、特征宽度甚至<1μm。

图1b是机器人化“转印-喷印”混合制造的基本过程和涉及的关键工艺,能够将计算机所设计的电子器件共形制造在复杂3D表面,利用机器人系统的灵活性,可以根据不同功能电子系统的结构特点,将多种工艺(例如喷印、转印、等离子、烧结)进行排列和组合,满足个性化、可定制系统的快速实现。

图1 (a)大面积飞行器智能蒙皮电子系统示意图;(b)机器人化“转印-喷印”混合制造

3. 最新进展

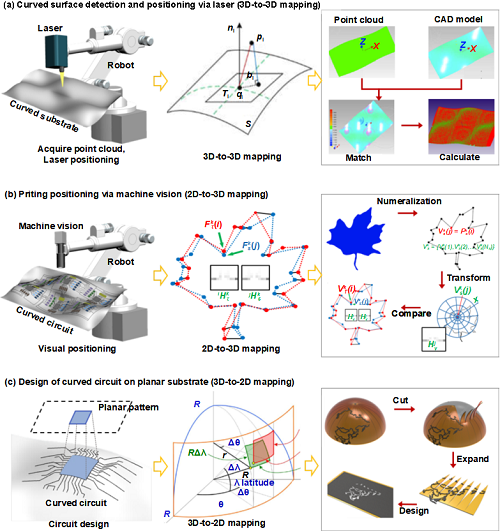

复杂曲面电子与平面电子器件最大不同和挑战就是基底的复杂形状,需要解决涉及实际衬底与计算机模型匹配的曲面到曲面映射、机器视觉定位中的平面到曲面映射、三维电路平面设计的曲面到平面映射等(如图2)。通过激光扫描仪和机器视觉方法保证曲面定位精度,然后借助控制系统对数据进行分析、操作和打印路径规划,机器人混合打印系统最终通过共形喷印、曲面转印和等离子处理的排列组合,以可编程的方式制造电子系统。例如,共形喷印能够直接制造各种材料的点、线和薄膜;共形转印能够剥离、拾取和转移小型刚性芯片和柔性电子器件;等离子直写能够蚀刻、改性和焊接各种薄膜;电流体光刻可以打破平面掩膜的限制,将光刻工艺拓宽至任意复杂曲面上。

图2 机器人化混合制造中的曲面映射技术:(a)通过激光位移传感器进行协调的曲面到曲面映射;(b)通过机器视觉进行精确定位的平面到曲面映射;(c)通过曲面组装的曲面到平面映射。

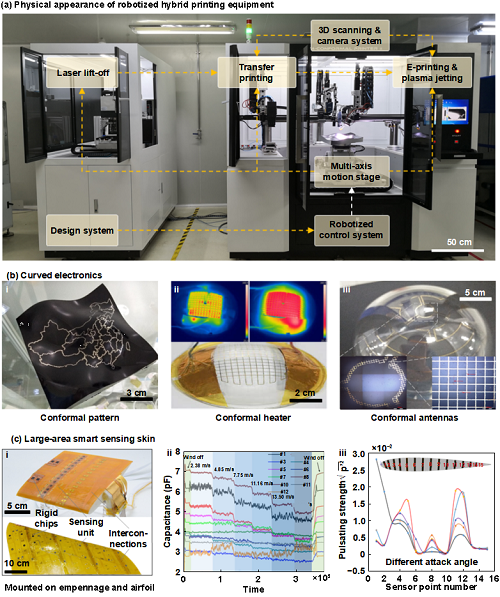

图3a为机器人化“转印-喷印”混合制造装备,集成了曲面测量与重构、共形喷印、激光剥离、曲面转印、机器视觉、五轴/六轴联动等模块,可在3D曲面上制造/集成各种电子器件,例如刚性芯片、柔性传感器和共形电路等等。例如图3b所示,在复杂曲面上以增材制造方式得到导电的中国地图,以电流体光刻方式制造了球形加热器和透明共形天线,以及机翼模型上集成了柔性智能蒙皮。结果证明,机器人化混合制造成为3D曲面电子器件的灵活制造方法。

图3 机器人化混合制造装备及其应用:(a)自主研发的机器人化混合制造装备;(b)曲面电子应用:复杂曲面电路、曲面加热器、共形透明天线;(c)飞行器标准翼型模型上的大面积柔性智能蒙皮(iFlexSense)4. 未来展望

机器人化混合制造设备是以机器人为运动载体的制造系统,集成了工艺系统、测量系统、规划系统等。通过测量数据和过程知识自主控制其组件,赋予机器人化混合制造系统高度的灵活性,适用于在复杂表面上制造大面积微纳结构和功能器件。它带来了电子技术的技术革命,从“平面”到“曲面”、“刚性”到“柔性”、“小面积”到“大面积”等,从单纯的增材印刷或减材光刻工艺到混合制造过程。尽管机器人化混合制造在大面积、多功能曲面电子系统中显示出巨大的潜力,但在制造过程中仍然存在许多挑战,例如多尺度结构或多层异质结构制造、大规模曲面共形超材料结构的高效制造等。

下载:

下载: