缓进深切磨削诱导的单晶涡轮叶片榫齿表层梯度微纳结构研究

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

榫齿是航空发动机单晶涡轮叶片的关键组成和薄弱部位,具有极高的抗微动损伤和抗蠕变能力要求。缓进深切磨削是单晶涡轮叶片榫齿高效精密加工的主要方式,也是极端制造技术的研究前沿和热点。由于单晶材料对机械载荷高度敏感,磨削加工极易在叶片榫齿表层诱发塑性变形层,进而改变表层的力学性能,严重影响单晶叶片榫齿的服役性能,因此亟需对此开展专门研究,深入认识单晶涡轮叶片榫齿在缓进深切磨削条件下的表层微纳尺度结构变化规律,为单晶涡轮叶片榫齿的高质高效加工提供理论和技术支撑。近期,南京航空航天大学机电学院博士生苗情(现为苏州科技大学讲师)、丁文锋教授、徐九华教授,联合德国波鸿鲁尔大学曹丽杰博士和王红才博士后、苏州科技大学戴晨伟副教授和殷振副教授等,在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上发表了《缓进深切磨削诱导的单晶涡轮叶片榫齿表层梯度微纳结构研究》的文章,表征了单晶涡轮叶片榫齿缓进深切磨削表层微纳结构,研究了微纳结构的分布特征与演变规律,并对形成机制进行了分析。

图1 缓进深切磨削单晶叶片榫齿表层的微纳结构演变亮点:

· 缓进深切磨削过程在单晶叶片榫齿表层成功诱发了梯度微纳结构;

· 梯度微纳结构由表及里由纳米晶、亚微晶、以及位错结构组成;

· 微纳结构与表层材料梯度应变和应变速率相关(高达6.67、8.17×107 s-1);

· 微纳结构演变是单晶向多晶体转变、晶粒取向由单一变为随机的过程;

· 位错滑移是单晶叶片榫齿磨削表层梯度微纳结构形成的主导因素。2. 研究背景

航空发动机单晶涡轮叶片的高性能制造是我国航空工业发展的瓶颈之一。作为涡轮叶片的关键组成和薄弱部位,叶片榫齿在高温高压、高转速、交变载荷等极端环境下的服役性能对涡轮叶片、乃至整个航空发动机的性能和寿命具有重要影响,而叶片榫齿加工表层显微结构与其服役性能(如抗损伤能力、抗蠕变性能)密切相关。目前,具有复杂型面结构的单晶叶片榫齿主要依靠缓进深切磨削方法加工制造。单晶镍基合金由单个晶粒长成,具有优异的高温综合性能,但也是一种典型的高强韧难加工材料;并且,单晶叶片整体消除了晶界缺陷,使其具有比多晶镍基合金叶片更加优异的高温抗蠕变、抗疲劳等综合能力。然而,单晶合金对机械载荷较为敏感,即使在搬运过程中普通的磕碰也可能引起局部的应力集中,产生塑性变形,对服役性能造成不利影响。因此,在缓进深切磨削力-热-结构强耦合作用下,单晶叶片榫齿表层微纳尺度结构和力学性能的变化、及其诱导机制如何尚缺乏专门研究。在本文中,作者对磨削诱导单晶叶片榫齿表层微纳结构的最新研究进展进行了报导。3. 最新进展

缓进深切磨削在单晶叶片榫齿表层诱导了塑性变形层,距离加工表面越近,塑性变形程度越高,即应变量和应变速率越大。依据结构特点由表及里划分为:位错结构(图2)、亚微晶层(图3)和纳米晶层(图4)。

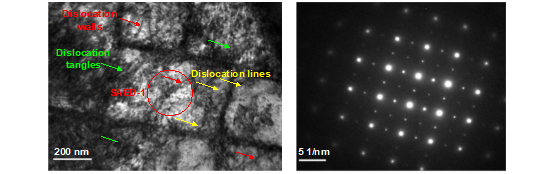

位错结构:在距离表面5 µm区域,存在大量位错线、位错墙等位错结构,聚集在γ和γ’相组成的小方格,与γ相近似垂直。明锐的点阵衍射花样表明,大量位错结构并未改变整体单晶体结构,却为位错结构进一步发展提供了可能。

图2 单晶叶片榫齿磨削表层位错结构

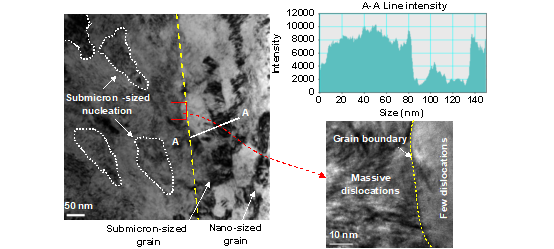

亚微晶:距离磨削表面1µm区域,持续梯度塑性变形为切分γ和γ’相创造了有利条件。在位错作用下,具有较大尺寸的亚微晶形核首先形成,并与已形成的亚微晶晶粒有清晰界线。此时,晶界聚集并吸收了大部分位错,亚微晶内部位错活动减弱。

图3 单晶叶片榫齿磨削表层亚微晶结构

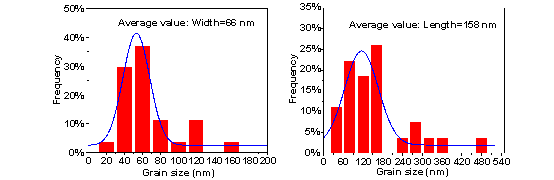

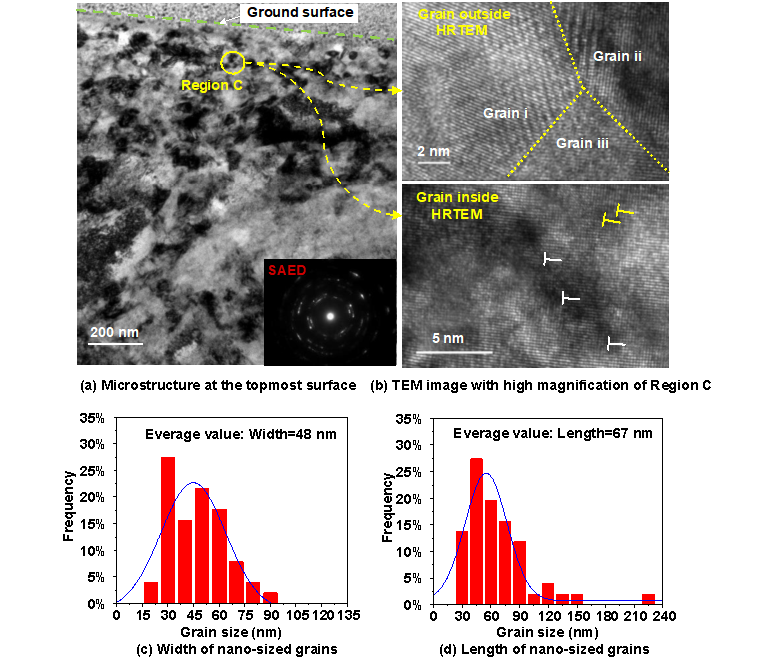

纳米晶:高应变和高应变速率是形成稳态纳米晶的前提条件。经估算,近表面区域材料承受的应变为6.67,应变速率达8.17×107 s-1,二者共同作用使得近磨削表面区域单晶体结构经位错滑移完成向纳米晶、乃至纳米孪晶的转变。

图4 单晶叶片榫齿磨削表层纳米晶结构4. 未来展望

通过调控缓进深切磨削工艺,在单晶叶片榫齿表层主动引入协调变形能力强的特殊结构(如梯度微纳结构、纳米孪晶等),籍此强化榫齿型面性能,达到提升抗损伤、抗蠕变和抗疲劳能力的目的,是实现航空发动机涡轮叶片榫齿高性能制造的重要途径之一。基于此,未来相关研究主要包括以下几个方面:为了实现高性能制造,需要对微纳结构与纳米孪晶的加工诱导机理进行深入理论分析;为了实现复杂结构件高性能加工及精确控制,工艺条件耦合必不可少;从宏观、微观到纳观的跨尺度制造以及从常温加工到极端条件服役的多维度制造将是航空发动机关键构件高性能加工的典型特征。

下载:

下载: