具有垂直侧壁及尖锐边沿苛刻要求的毫米尺度形状的飞秒激光加工

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

作为激光制造领域最为活跃的研究方向之一,飞秒激光精密加工已经在微小尺度部件的加工制造中表现出了显著优势,并不断获得更小加工尺寸和更高加工精度。与此同时,随着飞秒激光精密加工的应用领域从微纳尺度向宏观尺度不断拓展,在宏观尺度(毫米及以上)加工中保持微米及亚微米的尺寸精度和表面质量,是一个亟待解决的难题。对于飞秒激光加工而言,由于在宏观尺度部件的制造中需要采用更为复杂的加工路径并受到光束离焦发散的影响,因此获得微米及亚微米的精度和质量会面临更大的挑战,并成为飞秒激光精密加工在更广泛领域获得应用的主要障碍。如何同时获得尖锐边沿和垂直侧壁,是在宏观尺度部件(如口径、深度≥ 1 mm)加工中实现高尺寸精度(如< 10 µm)的关键。在使用二维扫描振镜进行宏观尺度加工时,侧壁锥度和边沿缺陷会同时出现(图1a,d,g,j)。使用先进的五轴(5-axis)扫描系统进行加工,虽然可以实现对侧壁锥度的控制,获得正锥角、零锥角、及负锥角的侧壁,但边沿会呈现明显的倒角和坡口(图1b,e,h,k),且这种边沿坡口缺陷在深孔加工中会变得更为显著。飞秒激光精密加工和极端制造的实现,既需要先进的加工设备和系统,又迫切需要对复杂加工过程的理解和对新型加工技术的开发。近期,美国内布拉斯加林肯大学的朱秋池博士生、范培迅研究助理教授、李楠博士生、Timothy Carlson博士生、崔柏副教授、Jerry L. Hudgins教授、陆永枫教授,以及法国波尔多大学的Jean-Francois Silvain教授在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上共同发表《具有垂直侧壁及尖锐边沿苛刻要求的毫米尺度形状的飞秒激光加工》的研究论文。其所加工对象为不同形状的宏观尺度特征(如圆形孔、异形孔、组合孔等),这些特征均具有毫米级的口径和深度,并要求微米乃至亚微米级的尺寸精度和表面质量,属于典型的跨尺度复杂加工任务。通过在实际加工过程中对飞秒激光烧蚀材料行为进行巧妙控制,该研究开发了一种飞秒激光参数补偿的加工方法,同时实现了对侧壁锥度和边沿质量的精确控制(图1c,f,i,l),为飞秒激光精密加工在宏观尺度制造中的应用提供了一种有效解决方案。

亮点:本研究建立了一种具有垂直侧壁及尖锐边沿苛刻要求的毫米尺度形状的飞秒激光可控加工方法:

● 通过入射角度(AOI)调控和参数补偿方法,同时实现了垂直侧壁和尖锐边沿的加工;

● 通过单一调控入射角度,可以将边沿坡口宽度(edge width)减小至10 µm以下,但侧壁锥度会增大;

● 通过同时施加扫描直径和激光功率补偿,可以获得零锥角的侧壁,同时将边沿坡口宽度保持在10 µm以下;

● 除入射角度外,本研究证明了通过参数补偿对飞秒激光烧蚀行为进行灵活调控,也可以实现对加工侧壁锥角的调控;

本研究所建立方法,提供了一种在不同形状(如圆形孔、异形孔、组合孔等)的宏观部件加工中同时实现侧壁和边沿质量控制的有效方案,均获得了< 10 µm的尺寸精度和< 1 µm的表面光洁度。

图1 (a-c)不同加工方案及(d-i)所得典型加工结果的扫描电子显微图像;(j-l)通过不同加工方案所加工孔的截面示意图。

2. 研究背景

不断提高加工精度,是现代制造技术和方法的共同目标。目前,通过多种技术和手段,已经可以在微小部件的加工中稳定获得微米甚至纳米级别的加工精度。然而,在宏观尺度部件的加工中保持微米及亚微米的尺寸精度和表面质量,仍然是一个普遍的挑战。具体到飞秒激光精密加工,如何同时获得尖锐边沿和垂直侧壁,是在宏观尺度加工中实现高尺寸精度所面临的关键问题。本研究通过对入射角度、加工路径、激光功率等基本参数的影响进行系统研究,确立了侧壁锥度和边沿质量无法实现同时控制的关键技术挑战并揭示了其形成原因,之后将飞秒激光烧蚀阈值及烧蚀深度调控的基本机理巧妙运用于实际加工过程中,开发了扫描直径及激光功率补偿的加工方法,完成了对宏观尺度特征的侧壁锥度、侧壁光洁度、以及边沿质量的同时调控。

3. 最新进展

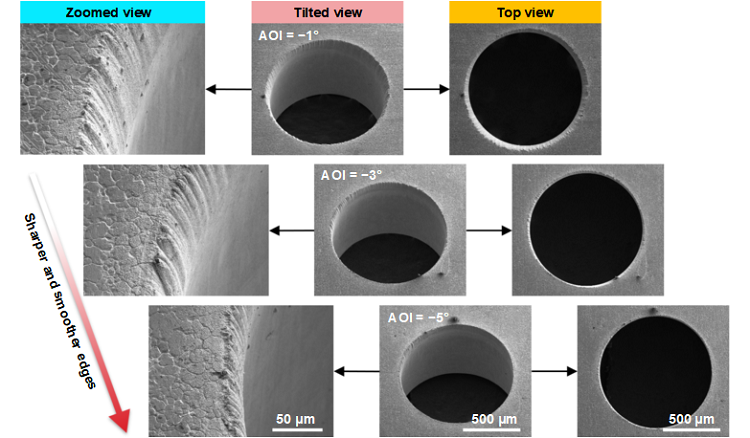

通过入射角度调控获得尖锐边沿 本研究的前期实验表明采用五轴扫描系统以及适当的飞秒激光工艺条件,可以在AOI = 0°时获得接近零锥角的侧壁,然而边沿会呈现明显的倒角和坡口缺陷,且在深孔加工中缺陷会更为显著。因此,本研究首先对宏观加工中边沿缺陷的形成原因进行了揭示,发现其主要由激光光束的离焦和发散导致。之后,通过对不同AOI下的加工质量进行对比分析,发现增大AOI可以将边沿坡口宽度从50 µm以上显著减小到10 µm以下(图2),从而实现尖锐边沿的加工目标。然后,增加AOI同时导致了出口直径的增加,从而形成了负锥角的侧壁。通过单一调控入射角度,无法同时满足垂直侧壁和尖锐边沿的加工需求。

图2 通过增加飞秒激光的入射角度获得更加尖锐及光滑的加工边沿。

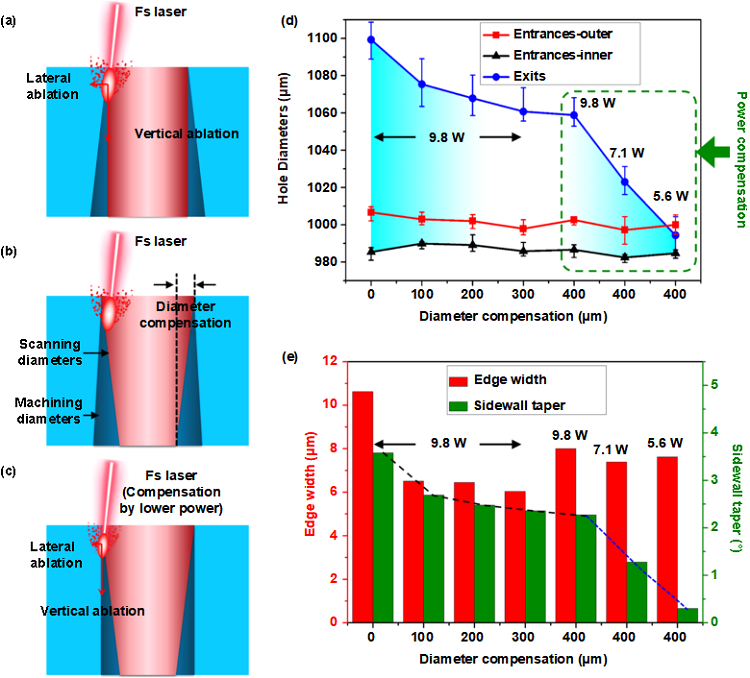

建立参数补偿方法实现垂直侧壁 为解决垂直侧壁和尖锐边沿无法同时实现的困境,本研究对实际加工过程中的飞秒激光烧蚀行为进行了仔细探究。如图3a所示,可将激光在斜入射时的总体烧蚀分为横向烧蚀和纵向烧蚀两个分量,横向烧蚀实现加工直径的增大,纵向烧蚀实现加工深度的增加。当采用固定的扫描直径进行斜入射加工时,横向烧蚀和纵向烧蚀同时发生,从而形成具有负锥角的锥形孔。在小入射角下,纵向烧蚀始终为总体烧蚀的主体。尽管如此,横向烧蚀会随着AOI的增大而更增强,从而导致更大的侧壁锥角。前面图1已经证明,调控AOI是获得尖锐边沿的必要条件,因此在采用AOI的前提下对横向烧蚀进行控制,就成了同时获得垂直侧壁和尖锐边沿的关键。为此,本研究对飞秒激光加工中的两个重要参数(扫描直径和激光功率)进行了深入分析,并建立了一种参数补偿的加工方案。这里将随着加工深度逐渐减小扫描直径的过程定义为扫描直径补偿(diameter compensation,如图3b所示),将采用优化的/更低的激光功率定义为激光功率补偿(power compensation,如图3c所示)。扫描直径补偿和激光功率补偿均是为了减小横向烧蚀,从而保证烧蚀主要沿纵向进行,进而实现对侧壁锥角的控制。扫描直径补偿通过在侧壁实现局部的离焦加工来减小横向烧蚀,而激光功率补偿则基于激光功率密度对烧蚀深度的决定性作用来调控横向烧蚀。

图3 (a-c)参数补偿方法的示意图:(a)用固定的扫描直径及未优化的激光功率进行加工,(b)用扫描直径补偿及未优化的激光功率进行加工,(c)用扫描直径补偿及激光功率补偿进行加工,红色和深蓝区域分别代表扫描直径及实际加工直径,(c)中的激光焦斑小于(a,b),表明采用了较低的激光功率;(d)通过扫描直径及激光功率补偿显著减小了出口与入口的直径差;(e)参数补偿方法对侧壁锥度和边沿坡口宽度的影响。

如图3d,e所示,通过扫描直径补偿可以起到减小出口直径的效果,使出口直径更接近入口直径。然而,这种效果会随着扫描直径补偿量的增加而逐渐变弱,无法完全消除AOI调控带来的侧壁锥角。激光功率对激光烧蚀有着更大的影响,通过采用较低功率作为参数补偿,横向和纵向烧蚀会同时减弱,而横向烧蚀减弱的程度会更为显著,从而使横向烧蚀与纵向烧蚀的比例减小,并最终使烧蚀主要沿纵向进行,获得无明显锥角的垂直侧壁,甚至正锥角的倒锥形侧壁。与此同时,边沿坡口宽度始终保持在10 µm以下。对不同深度处的侧壁质量进行观察发现,这种参数补偿的方法不仅获得了< 10 µm的尺寸精度,同时实现了< 1 µm的表面光洁度。通过参数补偿成功解决了垂直侧壁和尖锐边沿无法同时实现的困境,充分表明在实际加工过程中对飞秒激光烧蚀行为进行控制的有效性和应用潜力。

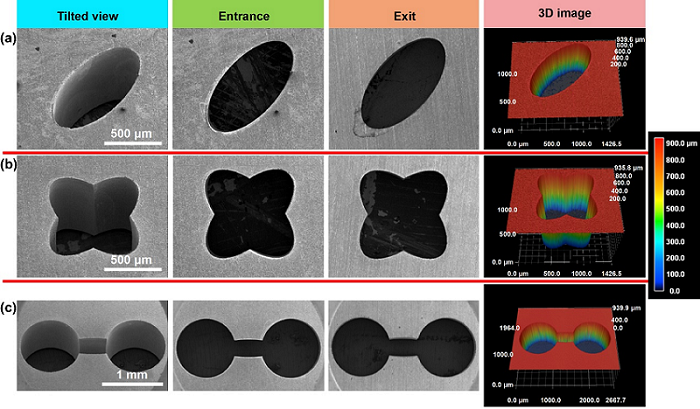

在多种复杂形状加工中实现垂直侧壁和尖锐边沿 除上述圆形孔外,入射角度调控与参数补偿相配合的方法,对于其他宏观尺度复杂形状的加工同样适用。如图4所示,在单个椭圆孔,双椭圆交叉孔,以及哑铃状组合孔的加工中,均同时获得了垂直侧壁和尖锐边沿,证明入射角度调控与参数补偿相配合的方法不依赖于加工对象的具体形状和尺寸,是一种对宏观尺度特征进行精密加工并获得微米及亚微米级尺寸精度和表面质量的通用方法。

图4 在多种复杂形状加工中实现了垂直侧壁和尖锐边沿:(a)单个椭圆孔,(b)双椭圆交叉孔,(c)哑铃状组合孔。

4. 未来展望

本研究充分验证了飞秒激光精密加工在微小尺度部件制造中的重要优势,在宏观尺度部件制造中同样可以实现。目前,飞秒激光加工制造的基础研究已经有了显著进展,而如何在实际加工过程中对飞秒激光-材料作用过程进行精细调控,从而将基础研究成果应用于实际问题的解决,将是未来的重要研究方向。飞秒激光加工在不断向更小尺度发起挑战的同时,也必将在宏观尺度加工中发挥更多的作用,从而助力传统制造技术的升级。本研究将有助于拓宽飞秒激光加工的技术内涵,并拓展其在不同制造领域的实际应用,所建立的飞秒激光宏观尺度精密加工技术方案在热核聚变关键部件、航空航天特殊部件、以及复杂电子产品等的加工制造中,都具有显著的应用前景。

下载:

下载: