大面积高密度microLED阵列巨量转移技术

-

摘要:

综述 ● 开放获取阅读更多

1. 文章导读

微型发光二极管(microLED)显示技术被视为具有颠覆性和革命性的下一代显示技术。相比于传统显示技术(液晶技术、OLED技术),microLED显示具有响应速度快、自主发光、对比度高、使用寿命长等突出优势,因此在VR/AR、高清、柔性、穿戴式的显示领域显示出得天独厚的优势。然而,随着microLED芯片尺寸逐渐减少(1~100 μm),microLED芯片集成也成为其产业化一大技术瓶颈,其转移速度需要上百万颗/小时、转移可靠性需要满足99.9999%,转移精度需控制在±5 μm,这种极端的工艺要求使传统的芯片集成和组装技术完全失效,因此亟需发展面向未来的大面积、高密度 microLED显示的巨量转移技术。近年来,巨量转移技术的显著进步为实现microLED芯片的批量化集成提供了可能,包括最广泛认可的激光转移技术、接触式转移技术和自组装技术。在此,华中科技大学机械科学与工程学院、数字制造装备与技术国家重点实验室的黄永安团队在《极端制造》(International Journal of Extreme Manufacturing, IJEM)上发表《大面积高密度 microLED阵列的巨量转移技术》综述,系统总结了巨量转移技术的研究进展,并强调了它们的潜在应用价值。如图1所示,文章首先巨量转移技术的重大挑战和简要的发展历史,并将巨量转移技术分为外延剥离和拾起技术两个部分,随后分别概述了每个代表性技术的原理和应用效果,最后阐述了巨量转移技术的潜在挑战和未来研究方向。

亮点:

● 总结了最新MicroLED巨量转移技术进展。

● 阐述了不同巨量转移技术的界面粘附调控的基本原则。

● 讨论了巨量转移技术的潜在工业挑战和未来研究方向。

图1 MicroLED显示技术简要的制造过程和应用

2. 研究背景

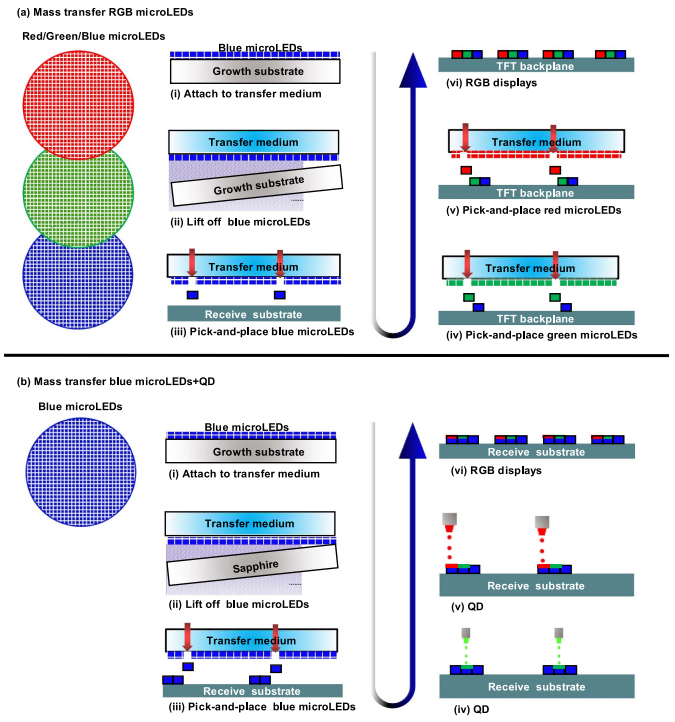

未来microLED显示技术的核心之一是大面积microLED芯片大规模组装和集成,其高分辨率microLED显示器由数百万个红绿蓝(RGB)三色microLED自发光元件组成,图2展示了两种简化后的microLED显示器件的集成过程。一般来说,受限于外延生长技术,很难在大面积外延片上同时生长高质量的RGB三色microLED芯片,因此microLED芯片的组装一般包括2个关键工艺步骤,即将大规模microLED芯片从生长基板上剥离(即外延剥离工艺,Epitaxial Lift-off technique),并将其对准并放置到背板(即拾起工艺,Pick-and-place technique)。然而,由于microLED的特征尺寸小于100 µm,其组装过程面临三大挑战:1)数量庞大,需要极高的转移效率。对于8K显示面板,需要选择性拾取超过1亿个芯片并将其放置到接收基板上,传统的拾放技术很难达到要求,当前的倒装芯片键合设备仅可以做到~8000个/小时芯片的组装吞吐量;2)需要极高的转移精度,一般约为MicroLED尺寸5%。例如,10 µm尺寸的MicroLED芯片的转移误差应小于0.5 µm,这远远超出了传统转移技术的精度;3)极端的可靠性要求,即便是~0.01%的故障率也会导致数千个坏点。综上所述,传统集成技术在效率、精度和可靠性上都很难达到要求,无法适用于microLED芯片转移组装。面对这些严峻的挑战,需要引入革命性的先进巨量转移技术。

图2 microLED显示器件的两种转移过程:(a) 分别对RGB microLED芯片进行选择性的批量转移。(b) 单色的蓝色microLED的选择性批量转移过程,并进行色转换。

3. 最新进展

基于巨量转移技术组成部分,本文分别从外延剥离技术和拾起技术两个部分分别讨论最新的研究进展。在每个部分中,根据界面调控机理,作者对其代表性方法、界面黏附调控机理和转移效果展开了详细讨论,对各个方法的优点和局限性进行了总结。

外延剥离技术

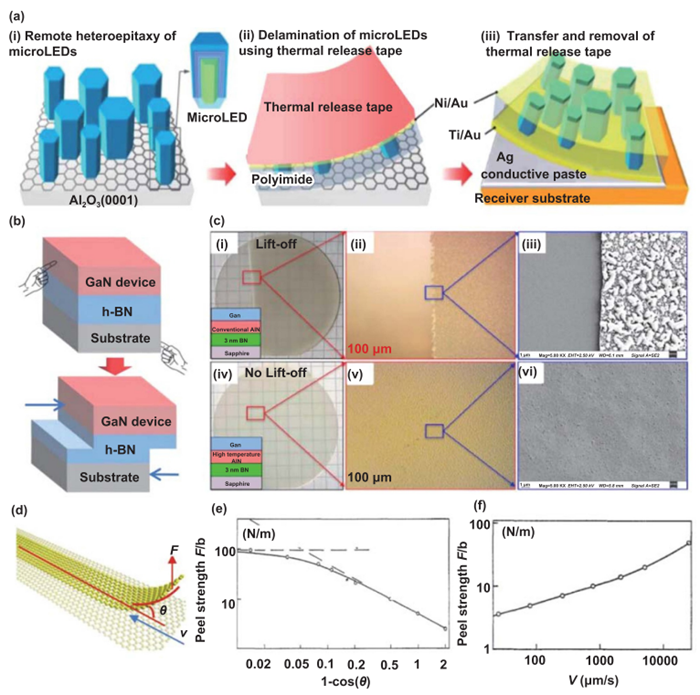

外延剥离技术最新进展可以分为:激光剥离技术(图3)、化学剥离技术和范德华剥离(图4)等技术,其中激光剥离技术主要利用激光能量分解GaN/蓝宝石界面处的GaN缓冲层,从而实现LED外延片从蓝宝石衬底分离。典型的案例便是选择性激光剥离技术可以直接将部分LED芯片选择性地转移到背板上,从而简化了巨量转移过程,有望提高转移效率和良率。然而,化学剥离技术和范德华剥离分别采用化学刻蚀和二维材料牺牲层进行剥离,但如何大面积剥离仍然存在挑战。

图3(a)激光剥离过程;(b-d)激光剥离过程中关键控制参数和断裂现象;(e)选择性激光剥离

图4 (a)范德华剥离过程;(b)NB释放层的界面分离示意图;(c)蓝宝石上生长的GaN/传统AlN/BN(ⅰ-ⅲ)和GaN/高温AlN/BN(ⅳ-ⅵ)的照片、光学显微镜和SEM;(d-e)范德华剥离过程,剥离力和角度影响。

拾起技术

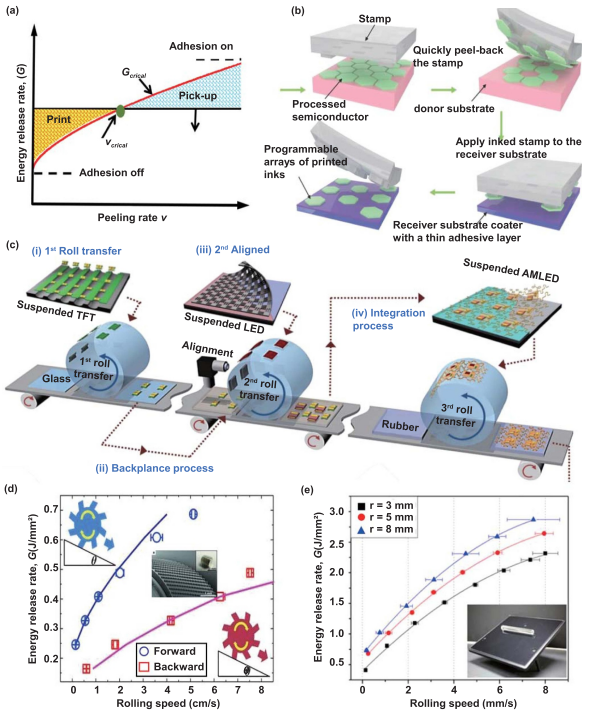

拾起技术最新进展可以分为:接触式转移技术、激光无接触转移技术和流体自组装技术等批量转移技术。其中接触式转移技术有分为范德华接触式转移技术、激光辅助接触式转移技术和静电接触式转移技术,激光无接触转移技术分为激光前向转移、激光鼓泡转移技术和激光热应力驱动转移技术等,自组装技术分为流体自组装和静电自组装技术。典型的案例便是X-Celeprint、韩国机械研究所公司采用的基于微结构印章的范德华接触式转移技术(图5),图6为Uniqarta公司采用的激光鼓泡转移技术。

图5 (a)临界能量释放率和转移速率关系示意图;(a)动力控制转移过程示意图;(c)滚轴转转移过程示意图;(d)滚轴转转移过程中,滚轴速率和临界能量释放率关系;(e)滚轴转转移过程中,滚轴半径和临界能量释放率关系。

图6 (a)激光鼓泡转移技术原理示意图;(b)激光并行性转移概念的示意图;(c)可重复使用的激光鼓泡转移技术原理示意图;(d)成功转移在各种平面和曲面上的microLED芯片(400 × 200 × 90 μm)的例子。

4. 未来展望

巨量转移技术为大面积、高密度microLED阵列的异质集成提供了可能,它为下一代microLED显示和基于microLED的新型电子器件的规模化生产铺平了道路,而这是传统的芯片集成和组装技术所无法做到的。基于近几年的发展,未来的巨量转移技术研究应关注以下几个方面:1)需要深入揭示界面作用力的选择性与黏附力强弱调控机理,以提高转移可靠性;2)尽管小面积集成方案已经得到了广泛的验证,但需要继续优化并扩展大面积阵列转移工艺的可靠性,即实现巨量并行转移;3)为了实现高精度转移,发展高精度对位系统必不可少,尤其是激光光斑和芯片转移转移过程中的同步对位。此外,需要进一步探索具有更低生产成本的巨量转移技术,典型的发展方向是可多次重复使用的激光转移头装置,以在阵列化激光光斑和自动化平台的帮助下,有可能实现大规模、高效率的生产。

下载:

下载: