面向材料的超精密金刚石切削数值仿真:综述与展望

-

摘要:

综述 ● 开放获取阅读更多

1. 文章导读

超精密单晶金刚石切削是制备具有纳米级表面粗糙度、超高表面完整性和近无亚表层损伤超光滑表面的核心制造技术。由于工件材料微观结构特征尺寸与金刚石刀具的刃口半径及工件材料的去除深度在相同数量级,金刚石切削加工是一个材料和刀具高度耦合的加工去除过程,亟需揭示工件材料性能及其在加工过程中产生的微观结构演变对其金刚石切削加工的影响机制。数值仿真技术可以提供正在进行的多种材料金刚石切削加工过程的微纳尺度动态细节,协同实验过程深入探索工件材料的微观加工变形行为及其与宏观加工结果的关联机制,对于提升不同材料的金刚石切削加工性能具有重要价值。

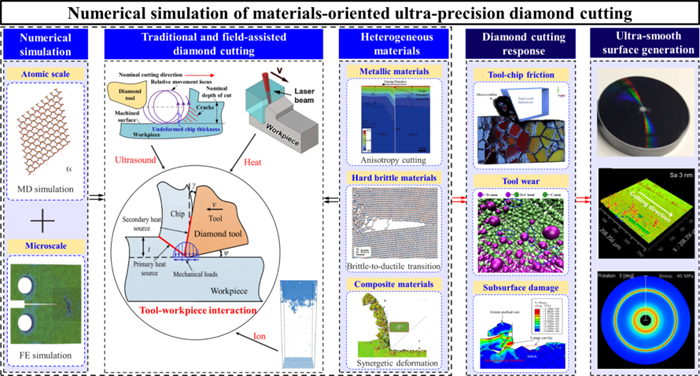

近期,哈尔滨工业大学机电工程学院孙涛教授、张俊杰教授联合德国材料学会原主席、教育部海外高层次人才、哈尔滨工业大学讲席教授、鲁尔大学高级材料仿真中心主任Alexander Hartmaier教授、华中科技大学机械科学与工程学院张建国副教授、贵州大学机械工程学院戴厚富副教授联合在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《面向材料的超精密金刚石切削数值仿真:综述与展望》论文,哈尔滨工业大学博士生赵梁为论文第一作者。论文系统地总结了金属材料、硬脆材料和复合材料超精密金刚石切削加工的数值仿真最新研究进展,重点关注了与材料微观结构特性相关的加工特性:多晶材料的各向异性切削行为,热力耦合刀-屑摩擦行为、硬脆材料的脆塑转变行为、复合材料的协同变形行为以及外部能场辅助的切削行为,如图1所示。最后,阐述了面向材料的超精密金刚石切削加工数值仿真的挑战和展望。

亮点:

● 总结了面向材料的超精密金刚石切削加工的数值建模与仿真的研究进展。● 讨论了异质金属材料、硬脆陶瓷材料和复合材料金刚石切削的变形模式。● 分析了振动、热和离子注入等外部能场与工件材料和刀具的相互作用机制。● 阐述了提高金刚石切削数值仿真预测精度的挑战和发展前景。

图1 超精密金刚石切削加工的数值仿真研究进展。

2. 研究背景

超精密单晶金刚石切削加工是一项重要的先进制造技术,在国防、航空航天与民用等领域具有广泛应用,已成为衡量国家制造技术水平的一项重要标志。特别是在基于多学科综合交叉集成的原子或近原子尺度制造“ACSM制造”中,超精密金刚石切削加工是其主要的发展技术之一。在金刚石切削加工中,单晶金刚石刀具的刃口半径、工件材料的去除深度及工件材料微观结构特征尺寸均在相似数量级。因此,金刚石切削加工是一个刀具与材料高度耦合的过程,即刀具切削行为施加的应力主导工件材料变形行为,而材料变形行为也影响切削刀具的受力和磨损等。因此,深入理解工件材料性能及其在加工过程中产生的微观结构演变对金刚石切削加工的影响机制,对于提高超精密加工技术水平、促进原子或近原子尺度的制造技术发展具有重要的理论意义与实用价值。

当前,纳米尺度的分子动力学仿真与微观尺度的有限元仿真因其可以低成本地提供正在进行的加工过程的材料变形、切屑形成、切削力变化、表面创成等微观细节,被广泛应用于研究不同材料的超精密金刚石切削加工过程。采用多尺度仿真手段来深入理解工件材料的微观加工变形行为及其与宏观加工结果的关联,对于加深对超精密金刚石切削加工机理的理解具有重要价值。因此,本文针对当前超精密金刚石切削加工基础理论的前沿与热点,结合多尺度仿真手段归纳和总结了异质金属材料、硬脆材料和多相复合材料的加工变形机理及其与表面创成的耦合机制,以及振动、热和离子注入等外部能场对切削加工过程的影响。

3.最新进展

金属材料各向异性切削行为

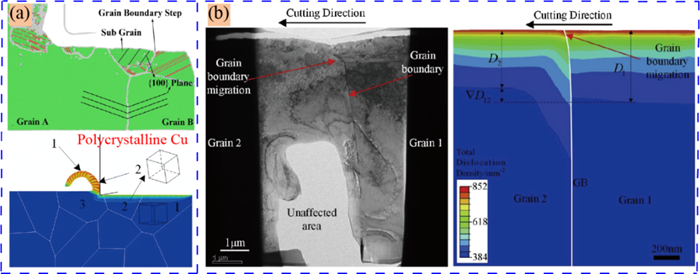

多晶金属材料各晶粒间加工变形行为差异性导致其切削加工结果存在各向异性,特别是表面存在数nm的晶界台阶,极大地降低了加工表面完整性。采用分子动力学仿真和晶体塑性有限元仿真揭示了多晶金属材料在切削作用下的加工各向异性及其导致的晶界高度差现象。由于不同晶粒内部激活的位错滑移系与加工表面的角度不同,并且位错滑移的空间也不同,导致晶粒之间的加工变形行为存在短程各向异性特性,影响加工表面质量的长程有序性,如图2所示。仿真结果显示采用较小的刃口半径或者较大的晶体取向角有助于抑制晶界高度差、获得多晶材料超光滑表面。

图2 (a) 通过分子动力学仿真和晶体塑性有限元仿真模拟晶界台阶的形成;(b) 通过TEM和晶体塑性有限元仿真表征多晶铜金刚石切削加工后的内部微观结构演变。

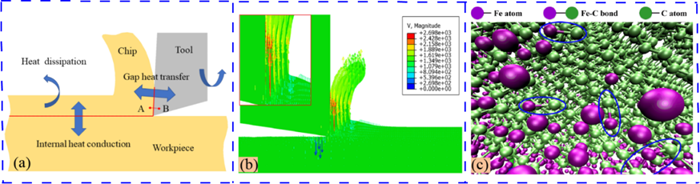

金属材料切削加工时由于刀-屑接触面近刀尖处应力及温度极高,被切削的底层材料与前刀面之间常处于粘接状态,其刀-屑间摩擦行为与一般常用的库仑摩擦行为存在显著差异。采用嵌入粘滑摩擦准则的热-机械耦合有限元仿真揭示了金属材料切削加工过程中的刀-屑摩擦行为及其对切削加工表面质量的影响规律,其中刀-屑摩擦行为可通过相对速度场进行表征。结果表明,粘接与滑移两种摩擦状态随着切削加工中温度、应力等状态参数的变化相互转化,由此导致切削力不平稳,加工表面形貌变差,同时还会加剧刀具磨损。此外,在黑色金属的金刚石切削加工中,分子动力学仿真可有效地表征金刚石刀具的初始石墨化和随后碳原子与黑色金属原子之间的化学反应,如图3所示。

图3 刀具-切屑摩擦状态与金刚石刀具磨损: (a) 刀-屑热传递示意图; (b) 由速度场着色的金刚石刀具-切屑摩擦状态; (c) 金刚石刀具的化学磨损。

硬脆材料的脆塑转变特性

塑性域模式切削是实现金刚石切削加工制备硬脆材料超光滑表面的关键工艺,亟需揭示硬脆材料的脆塑转变特性。采用分子动力学仿真揭示了硅、锗、砷化镓、氮化镓、碳化钨、碳化硅等硬脆材料超精密金刚石切削加工的材料去除和脆塑转变机理。仿真结果表明,位错滑移和相变是金刚石切削下硬脆材料延性变形的两种主要模式,而其脆性变形行为受沿解离面的裂纹萌生与扩展的控制,如图4(a)所示。此外,开发了耦合晶体塑性和内聚力单元的新型碳化硅加工变形有限元仿真模型,可以同时描述其位错滑移主导的塑性变形和裂纹扩展主导的脆性断裂,如图4(b)所示。

图4 (a) 通过分子动力学仿真得到的单晶6H-SiC金刚石切削中沿(0001)解理面的裂纹扩展; (b) 压痕裂纹形貌的有限元仿真和实验结果。

复合材料的协同切削行为

复合材料各相属性的差异导致其切削加工变形行为存在显著的多样化特性,如何调控各相的协同变形行为是获得复合材料高完整性表面的关键。建立了基于物理微观结构特性的SiCp/Al和CFRP等复合材料切削加工的有限元仿真模型,其中引入了由牵引-分离准则支配的零厚度内聚单元来描述基体-增强体界面及其变形行为,揭示了切削作用下复合材料各相之间的协同变形机制及其参数依赖性。仿真结果表明,纤维/颗粒-基体界面失效对复合材料的加工变形行为具有重要影响,如图5所示。

图5 复合材料金刚石切削加工的协同变形行为: (a) SiCp/Al在不同切削深度下的加工表面形貌; (b) CFRP金刚石切削加工的表面形貌。

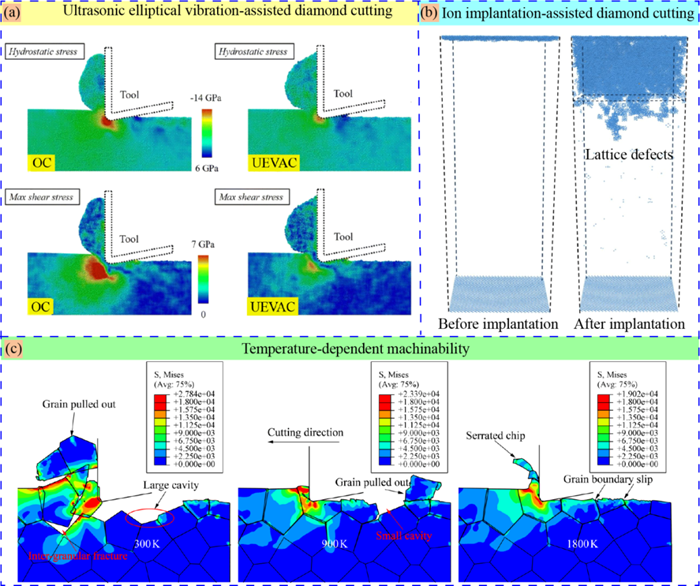

能场辅助金刚石切削加工

外部能场(超声振动、热、离子)辅助可以有效地提升硬脆难加工材料的金刚石切削加工性能,如脆塑转变的临界切削深度、刀具寿命和表面质量等。采用多尺度仿真手段揭示了不同类型外部能场与工件和刀具的相互作用机制,如图6(a)、(b)所示。特别是对于激光辅助金刚石切削加工,可通过分子动力学仿真获得工件材料的温度相关属性,并将其作为输入参数嵌入到有限元仿真之中,从而实现分子动力学仿真与有限元仿真这两种仿真方法的桥接。有限元仿真结果表明,多晶碳化硅的材料去除模式从常温下沿晶断裂主导的脆性模式转变为高温下晶内断裂相关的延性模式,如图6(c)所示。

图6 能场辅助金刚石切削加工:(a) 超声椭圆振动辅助切削;(b) 离子注入辅助切削;(c) 激光辅助切削。

4. 未来展望

超精密金刚石切削数值仿真研究可从以下几方面进一步展开,旨在提高先进结构材料仿真结果与实验数据相比的预测精度。

(1) 开发能够准确描述新材料变形行为的经验势函数

新型先进结构材料的发展也为其数值仿真带来了挑战。特别是对于分子动力学仿真,其准确性在很大程度上取决于所使用的原子间经验势函数。此外,同一种材料存在多种不同类型的经验势函数,但不同势函数对材料变形行为的描述存在一定的偏差。因此,在金刚石切削加工过程中为特定材料开发更可靠的势函数是未来的主要目标之一。

(2) 基于物理的高精度有限元模型开发

开发基于物理的高精度有限元模型,特别是针对复合材料,可以通过计算机断层扫描(CT)技术推动复合材料的详细微观结构表征,该技术结合了从材料块体周围不同角度提取的一系列X射线图像,并且可以进一步用作基于代表性体积元(RVE)算法的有限元模型的输入参数。通过这种方式,有望构建与实验观察到的多边形颗粒形状、随机颗粒尺寸和单向纤维排列等微观结构特征一致的复合材料高精度有限元模型。

(3) 耦合温度相关的晶体塑性模型与内聚区域模型的高精度有限元模型开发

开发由晶体塑性模型和内聚区域模型组成的耦合有限元仿真模型,其中晶体塑性模型可以描述工件材料与位错滑移相关的各向异性延性变形行为,而内聚区域模型则可以捕获与裂纹萌生和扩展相关的脆性断裂。

(4) 界面热-机械耦合算法开发

开发热-机械耦合算法,特别是针对受牵引-分离准则支配的界面,例如描述界面特性随温度升高而退化的能力,对于预测材料在热辅助切削中的加工响应至关重要。可以更为精准地预测切削加工中的热力耦合加工特性,特别是对于激光辅助金刚石切削加工技术提供有效的仿真技术支撑。

下载:

下载: