温度介导的引发式化学气相沉积环硅氧烷聚合物薄膜结构转化

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

聚合物衍生陶瓷(PDCs)是一种由高分子聚合物前驱体的热解制备而成的陶瓷材料。由于其优良的力学性能和高温稳定性,PDC涂层在金属和碳碳复合材料表面能够提供耐磨、耐蚀保护,因此具有广阔的应用前景。然而PDCs的高热解温度(通常需要>1000 ℃)限制了其在较低熔点的工程材料表面的应用,例如奥氏体不锈钢(AISI310和316),其限用温度为900 ℃。近期,浙江大学化学工程与生物工程学院赵俊杰课题组、浙江大学伊利诺伊大学香槟校区联合国际学院王伟烈课题组在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《温度介导的引发式化学气相沉积环硅氧烷聚合物薄膜结构转化》的研究论文,共同第一作者为博士生杜伟伟、涂敬。作者以iCVD方法沉积的聚(1,3,5-三乙烯基-1,3,5-三甲基环三硅氧烷)(pV3D3)为前驱体模板,开发了一种合成聚合物衍生陶瓷的新方法。首次用硅氧烷单元(D, T, Q)的组成和网络拓扑结构的变化揭示了低、中和高温区的三阶段反应机理。经过850 ℃热退火得到的PDC涂层,其硬度比目前报道的在≤1100 ℃热退火的PDC涂层高出14.6%,表明了在低熔点的工程金属材料表面沉积PDC保护层的可行性。

亮点:

● 依据引发式化学气相沉积的聚(1,3,5-三乙烯基-1,3,5-三甲基环三硅氧烷)为前驱体模板,提出了一种合成聚合物衍生陶瓷的新方法。● 根据硅氧烷单元和网络拓扑结构组成的变化,首次提出了热退火过程中硅氧烷结构的三阶段反应机理。● 由于在热退火过程中网络连接数的增加,显著提高了材料的力学性能和热导率在较低的退火温度。2. 研究背景

与传统粉末工艺相比,聚合物衍生陶瓷在制备陶瓷纤维、陶瓷基复合材料和涂层等方面具有显著的优势。其中,PDC涂层作为金属表面防腐蚀和耐磨的保护层已经得到广泛研究。然而,高工作温度和恶劣的化学环境对PDC涂层的耐久性和耐磨性提出了更高的要求,这些性质与薄膜材料的力学性能密切相关。除力学性能外,涉及到传热的应用,如蒸汽甲烷重整反应和热交换器,也需要高导热性。增大涂层的热导率和减少其厚度可以降低涂层对设备传热的影响。先前的研究表明,PDCs结构中碳的含量和碳的形式(结构碳或自由碳)以及网络连接数是影响其机械性能的重要因素。虽然目前已经研究了多种聚合物前驱体和热解条件,但是PDCs的工艺温度通常超过1000 ℃,这使得它不适用于许多低熔点的工程材料。

PDC聚合物前驱体涂层的常见制备方法是液相法(如喷涂、浸涂和旋涂)。但是这些方法存在一定的局限性:浸涂和旋涂不适用于形状复杂的基材和高粘度的前驱体溶液,而喷涂的重复性和均匀性较差。引发式化学气相沉积(iCVD)可以克服上述限制。这是一种由单体一步制备聚合物涂层的方法,无需溶剂参与因而可以避免针孔缺陷。iCVD可以实现自下而上的生长,厚度可以控制到纳米级,得到的涂层高度保形。可以通过对基底表面进行界面修饰的方式增加涂层与基底的粘附性,进而提高涂层的耐久性。因此,iCVD制备的环硅氧烷聚合物薄膜被广泛地应用在柔性器件、低表面能涂层和仿生器件中。尽管先前的研究已经报道了热处理的iCVD聚硅氧烷薄膜在低介电材料和分离膜中的应用,但温度介导的结构变化如何影响由iCVD聚环硅氧烷前驱体衍生的PDC薄膜的机械性能和热导率尚未被研究。

3. 最新进展

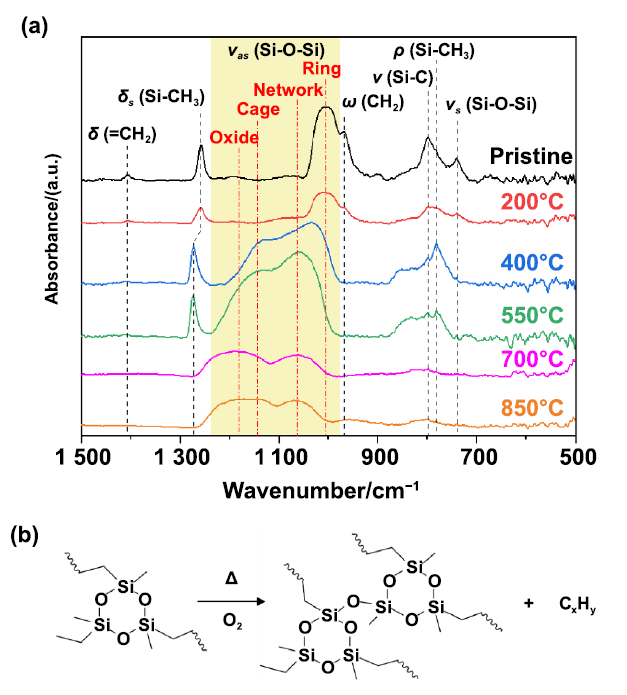

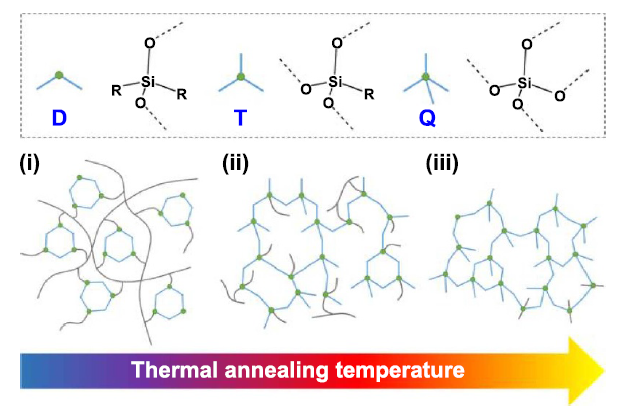

首次得到了不同退火温度下的结构演变趋势。作者利用傅里叶红外光谱(FTIR)(图1)、X射线光电子能谱(XPS)和X射线反射(XRR)等测试手段,研究了不同热退火温度下的结构、组成和密度,提出了结构演变的三阶段机制(图2):(i)第一阶段(<200 ℃)中,乙烯基发生交联,D单元缓慢氧化为T单元的;(ii)第二阶段(400 ℃~550 ℃)中,聚合物骨架中碳链断裂,D单元快速氧化为T单元,部分T单元转化为Q单元;(iii)第三阶段(700 ℃~850 ℃)中,T单元完全氧化为Q单元,硅氧烷网络致密化。

图1 (a)原始和热退火后薄膜的FTIR谱图;(b)硅氧烷环之间形成Si-O-Si桥连结构的反应路线。

图2 热退火过程中可能发生的结构演化。

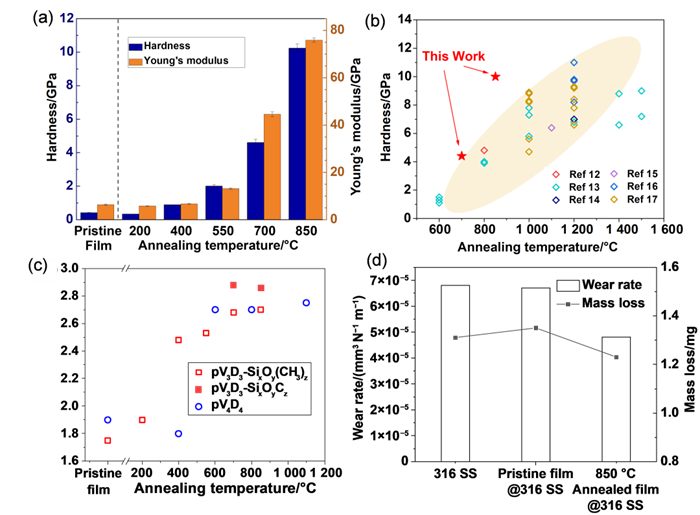

实现了力学性质的提升并研究了性质提升与结构转变的关系。原始薄膜的杨氏模量和硬度分别是6.3 ± 0.3 GPa和0.41 ± 0.02 GPa。当热退火温度升高到400 ℃时,杨氏模量和硬度显著提高。在850 ℃热退火温度下,杨氏模量和硬度分别达到75.9 ± 0.9 GPa和10.2 ± 0.2 GPa(图3(a))。这种性能提升是由于硅氧烷网络连接数的增加(图3c)。网络连接数(r)存在一个刚性阈值(2.4),在400 ℃以下热退火条件下,pV3D3薄膜的r值小于2.4,结构处于欠约束状态。当热退火温度大于400 ℃时,r值增加至大于2.4,薄膜结构变为过约束状态,从而导致力学性能的显著提升。850 ℃热退火后得到的PDC涂层的硬度比目前报道的在≤1100 ℃退火的PDC涂层高14.6%(图3(b)),这使得PDC涂层在低熔点的工程金属材料表面的应用成为可能。

在316不锈钢表面沉积pV3D3涂层并在850 ℃热退火后,修饰后的不锈钢在耐磨损测试中表现出优异的耐磨性性能。与原始不锈钢材料相比,摩擦体积和损失质量分别减少23%和24%(图3(d))。

图3 pV3D3薄膜的力学性能。(a)涂层杨氏模量和硬度随温度的变化趋势;(b)这项工作与先前报道的在不同热退火温度下获得的PDC涂层之间的硬度比较;(c)网络连接数随热退火温度的变化;(d)316不锈钢、原始涂层和PDC涂层的磨损速率和质量损失。实现了热导率的提升并研究了其提升与结构的关系。使用FDTR的方法对原始和热退火后的pV3D3薄膜进行测试,发现薄膜的热导率随热退火温度升高而增加的趋势(图4)。研究者将实验结果与用无定形材料的热导率模型(Cahill-Pohl模型和diffuson-mediated模型)进行比较,以探究热导率的提升与结构转变之间的关系。在400 ℃以下,实验结果与diffuson-mediated模型更为吻合;而在550 ℃以上,使用CahAill-Pohl模型可以更好地描述热导率。这种转变与结构的组分过渡区(2.4< r<2.5)一致,作者推测,随着结构中网络连接数的增加,主导pV3D3薄膜导热的热载流子由扩散子转变为超短平均自由程声子。

图4 实验与模型拟合得到的pV3D3薄膜热导率数值。阴影区域表示pV3D3薄膜的结构过渡区。

4. 未来展望

作者以iCVD方法沉积的pV3D3为前驱体模板,开发了一种新的合成聚合物转化陶瓷的方法。该研究首次通过热退火过程后硅氧烷单元(D, T, Q)的组成和网络拓扑结构的变化揭示了低、中和高温区的三阶段反应机理。结果表明,网络连接数的增加显著提高了pV3D3在较低的热退火温度下的机械性能和热导率。文章中开发的工艺与主要研究成果有望推动耐磨导热PDC涂层的进一步发展。

下载:

下载: