曲面轮廓的接触式坐标测量研究进展

-

摘要:

综述 ● 开放获取阅读更多

1. 文章导读

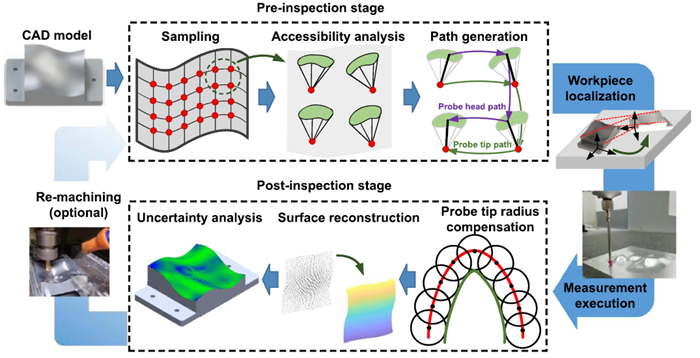

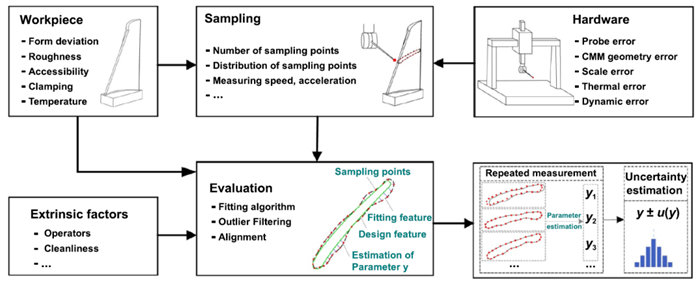

接触式坐标测量由于其高精度、高稳定性和高通用性,是当今工业制造领域中复杂曲面轮廓误差检测的主流方法。目前最为常见的接触式坐标测量配置包括3+2轴扫描测量、5轴连续式扫描测量以及机床在机测量,根据测量设备搭载的测头与测座组件类型又可以进一步细分出逐点式测量、3轴线扫描测量以及5轴摆扫测量模式。不同的测量设备具有相似的测量流程,但由于其各自的硬件特性在测量规划细节上具有一定的区别。另一方面,随着测量点规模的逐渐增加,通过稀疏点云重建出完整曲面的需求也日益增加,将深度学习与测量数据处理过程相结合,可以实现稀疏点云上采样并分析其测量不确定度。近期,上海交通大学机械与动力工程学院朱利民教授及其课题组成员:沈毅君博士后、任杰骥博士后、黄诺帝副教授、张杨副教授、张鑫泉副教授在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表了《曲面轮廓的接触式坐标测量研究进展》综述,上海交通大学博士后沈毅君为论文第一作者。论文系统介绍了接触式坐标测量的系统构成、精度影响因素以及各环节的关键算法,并阐述了接触式坐标测量技术在智能制造领域的未来研究方向。图1展示了典型的接触式坐标测量流程,无论是三坐标测量机的离线测量还是机床上的在机测量,其流程都极为相似,包括测量执行前的测量点规划、可行区域计算、测量路径优化以及测量执行后的测头半径补偿、曲面重建、不确定度分析等。

亮点:

● 分析了接触式坐标测量精度的影响因素;● 综述了接触式坐标测量流程各环节的关键方法;● 总结了深度学习技术在接触式坐标测量中的应用;● 探讨了自由曲面接触式测量的未来研究方向。

图1 接触式坐标测量的总体流程。

2. 研究背景

复杂曲面零件,如整体叶盘、诱导轮、高精度模具等,在高端制造领域被广泛应用。高精度的曲面轮廓测量是评价此类零件是否满足设计需求的重要工序。相比于以条纹投影、线激光测量、双目立体视觉为代表的非接触式光学测量方法,接触式坐标测量由于其精度高、稳定性强、通用性好等优势被应用于此类零件的终检。复杂曲面零件不同于具有规则几何特征的零件,其测量要求采样点分布高效,且能够在复杂结构中设计一条无干涉的测量路径。同时,复杂曲面测量点云数量大,对曲面重建与误差及不确定度分析都提出了更高的要求。此外,深度学习作为一种强大的非线性映射工具已在图像处理等领域发挥巨大的作用,其与接触式测量规划、曲面重建以及不确定分析评价方法优异的融合效果也已在工业应用中得到了验证。本文对接触式坐标测量系统及其关键技术的研究现状进行了系统综述并对其未来方向进行了展望。

3.最新进展

文章从采样点规划、测量路径规划、深度学习用于点云上采样和不确定度分析4个方面对现有研究进行了系统梳理:

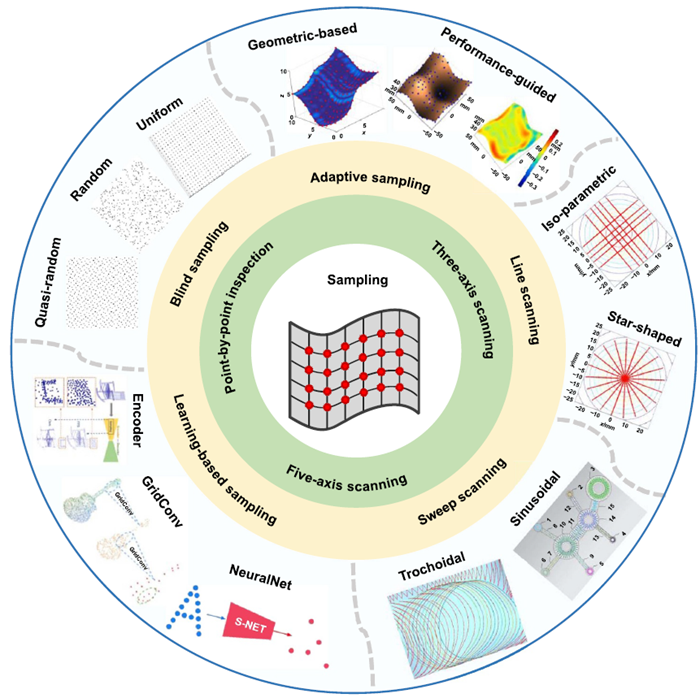

采样点规划:采样点规划是为了确定曲面上一组能反映曲面轮廓的点集。常见的采样点规划方法如图2所示。不同的测量模式下采样点分布的特性也完全不同。对于逐点式测量,采样点规划方式可以分为定准则采样与自适应采样,其中自适应采样更为高效,是当前的研究重点。自适应采样可以进一步分为基于曲面几何特征的采样以及基于重建结果的采样,其中基于重建结果的采样是通过实时的测量结果优化测点分布的策略,属于在线规划的一种。基于重建结果的采样可以在使用尽可能少的测量点的前提下实现对曲面的高精度表达。尤其当被测曲面与理论曲面差别较大时,基于重建结果的在线规划相比于传统离线规划在精度和效率上均有所提升,是当前采样点规划研究的热点。对于扫描测量,采样点规划不仅需要考虑其曲面表达能力,还需要考虑机器的运动性能。

图2 不同采样策略的分类。经许可使用,版权所有(2021)IEEE;经许可使用,版权所有(2021)Elsevier;经许可使用,CC BY;经许可使用,版权所有(2021)Elsevier;经许可使用,版权所有(2022)IEEE。

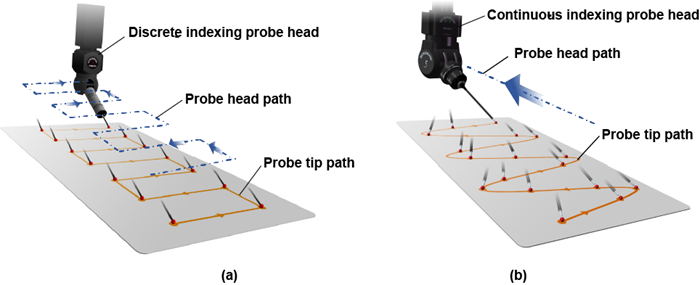

测量路径规划:测量路径规划的目的是找到一条无干涉的测量路径遍历所有测量点。传统五轴坐标测量机的配置为3个平动轴和2轴分度式旋转测座。该测座无法实现连续无级运动,在一次连续扫描序列中测座角度保持不变,因此传统的3+2轴扫描测量本质上仍为三轴扫描测量,其常规路径为“之字形”路径,如图3(a)所示。随着连续式旋转测座的出现,研究者开始关注真正意义上的五轴联动扫描测量路径。由于测座搭配的测头质量较轻,动态性能优于质量大、刚度差的三个平动轴,因此五轴连续式扫描测量中依靠测座的旋转运动完成主要的扫描测量任务,测头始终紧贴被测曲面以“类正弦”摆扫路径完成曲面扫描,同时由三个平动轴驱动的测座以低速平滑运动减少高速运动时动态误差的影响,如图3(b)所示。如何在复杂曲面上规划出符合上述机器运动特性且无干涉的测量路径是当前五轴扫描测量路径规划的热点问题。

图3 两种不同的测量模式。(a) 3+2轴扫描测量;(b) 5轴扫描测量。经许可使用,版权所有(2022)IEEE。

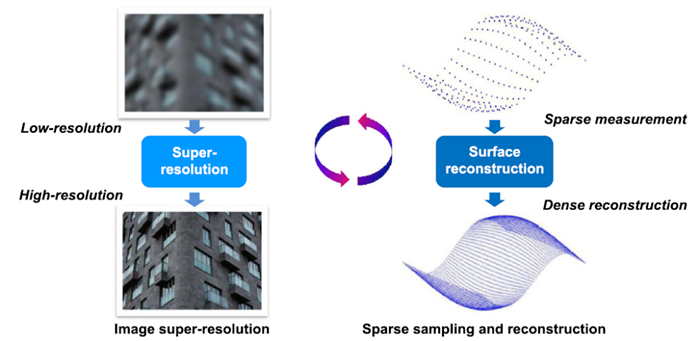

深度学习用于点云上采样:基于测量数据对被测曲面进行曲面重建的任务可视为基于稀疏采样重建复杂曲面稠密点云的过程。计算机视觉的飞速发展为这一任务提供了重要启发:一方面基于低分辨率输入重建高分辨率图像的图像超分辨任务为曲面的稠密重建提供了视觉角度的启发,如图4所示,典型的模型包括SRCNN,FSRCNN,ESPCN和EDSR等。另一方面,直接对三维点云进行加密细化的点云上采样过程也为稀疏测量的稠密重建提供了有益的参考,典型的模型包括PU-Net,EC-Net,PU-GAN,PUGeo-Net等。因此,通过数据驱动的几何重建方法为稀疏测量数据的稠密重建提供了新的解决方案,可在保证曲面描述能力与精度的情况下大幅减低采样点的需求,提高测量效率。

图4 图像超分辨任务与稀疏点云重建任务的关联。

不确定度分析:测量不确定度代表了测量的可靠性与可重复性,从统计学的角度考虑其表示在重复测量中结果的分布情况。坐标测量中的不确定度来源主要可以分为五类,如图5所示。现有的测量不确定度分析方法包括:基于多次实验的统计学分析法、等效替代法、虚拟仪器分析法、基于学习的方法以及专家分析法等。目前研究热点是采用虚拟坐标测量机(VCMM)来进行针对特定任务的测量不确定度分析。虚拟软件将各不确定度因素以不确定度分布函数的形式进行描述,而目前采用该方法的主要难点在于如何使该虚拟环境尽可能接近真实情况,即获得实际测量条件下的不确定度分布函数。

图5 坐标测量不确定度来源。

4. 未来展望

接触式坐标测量是制造领域中曲面轮廓测量的重要方法,尽管该领域已有数十年研究,但零件复杂度、性能要求、生产批量的提升对测量流程各环节的都提出了越来越高的要求。接触式坐标测量未来的研究方向包括:五轴连续式扫描测量作为一种新兴的曲面扫描测量技术兼顾了测量精度与效率,然而在高速扫描的动态误差控制和曲面采样机理方面仍有很大的研究空间;为了使测量信息更好地服务于加工,应当深入研究在机测量系统,促成加工-测量信息融合,形成在机加工测量一体化闭环系统,进一步提升制造精度与效率;深度学习模型对于不同类型的输入具备良好的鲁棒性,适合工业大规模生产的复杂场景,建立规范化的工业测量数据集、形成深度学习-工艺数据互反馈机制是将深度学习应用于智能制造领域的重要研究方向。

下载:

下载: