用于三维异质结构制造的多材料同步嵌入式打印方法

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

为了模拟天然组织的自然异质性,并为细胞培养提供更好的微环境,多材料生物打印正成为体外构建组织模型的常见解决方案。采用嵌入式打印方法,可以以适合的形状保真度打印出具有复杂三维结构的生物材料。然而,当前的多材料嵌入式打印方法面临着一个重大挑战,即打印结构完整性和打印精度之间不可避免的权衡问题。近期,浙江大学机械工程学院杨华勇院士团队提出了一种同步使用多种材料的嵌入式打印方法。通过多个可以独立控制的喷嘴,使不同的生物材料可以精确地沉积在同一液化区中,这最大限度地减少了不受控制的挤压,并避免了打印结构内嵌入支持浴的残留。本文对生物墨水在嵌入介质中的挤出过程进行动力学分析,系统性地解释了同步打印的机理,并且从打印工艺角度定量评估了打印参数对打印微丝3D形态的影响。同步打印方法实现了多层薄壁生物组织模型的体外精准构建,并且增强了多层之间的粘结强度,同时保证了打印结构的完整性和精度。相关工作以《Simultaneous Multimaterial Embedded Printing for 3D Heterogenous Structures》为题发表在SCI核心期刊《极端制造》(International Journal of Extreme Manufacturing,IJEM)上。

亮点:

● 对生物墨水在悬浮介质中挤出过程的动力学特征进行了建模与实验验证,提出对墨水原位沉积进行精确控制方法。● 提出了一种使用多喷头、同步打印多种生物材料构建复杂异质结构的嵌入式打印方法,在多材料打印路径不重叠的情况下,显著增强层间的粘结强度,保证了打印结构的完整性和精度。● 使用5%GelMA等超软生物材料,打印以小肠结构为代表的多层薄壁复杂组织模型,其结构保真度高,不同材料间相互侵入程度低。2. 研究背景

嵌入式打印作为一种新兴的打印方法,通过将生物墨水保持在嵌入介质原位而用于复杂三维结构的打印。悬浮介质的特性限制了墨水所受的重力坍塌,但也影响了相邻微丝之间的粘结。目前,相邻的微丝在空间上采用重叠设计,以确保它们可以相互连接。当用单一材料打印连续结构时,打印路径部分重叠的方法已被证明是有效的。但当打印具有多种材料的复杂结构时,微丝的重叠可能导致相邻微丝不受控制的堆叠和挤压,并导致不同材料在打印结构中的空间分布不可控。因此,研究团队针对在保持整体结构完整性同时打印具有精确材料分布异质结构的挑战,提出了多材料同步嵌入式打印方法,即使用多个独立控制的喷嘴,使不同的生物材料可以精确地沉积在同一液化区中,这最大限度地减少了不受控制的挤压,并避免了打印结构内嵌入支持浴的残留。通过对生物墨水在嵌入介质中的挤出过程进行动力学分析,系统性的解释了同步打印的机理,并提出了保持打印结构完整性的打印窗口。定量评估了打印参数对打印微丝3D形态的影响,实现了多种人体组织模型的体外精准构建并且增强了层间的连接强度。

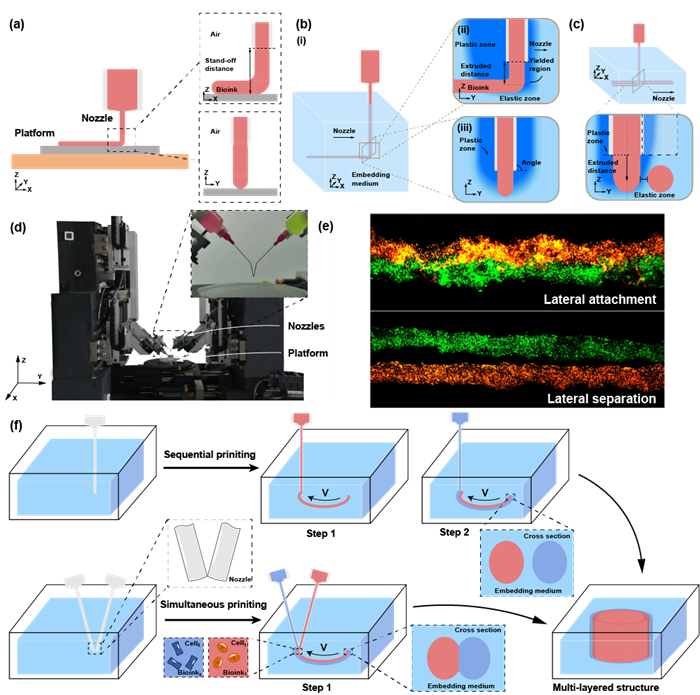

图1 同步打印方法示意图。

3. 实验结果

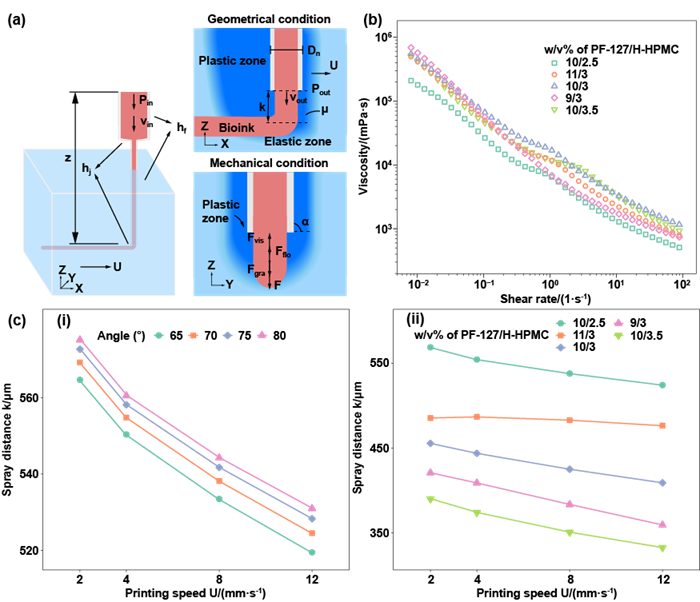

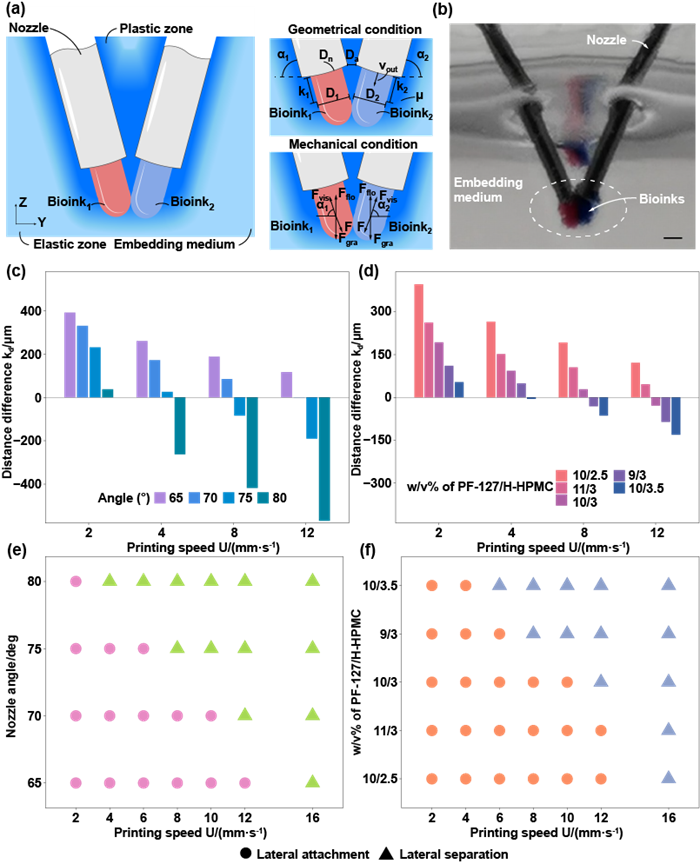

研究团队首先研究了生物墨水的沉积过程,从墨水离开喷嘴到打印介质与其周围嵌入介质之间的相对速度为零的稳定状态。建立了一个简化模型,假设如下:a)生物墨水和嵌入介质都是不可压缩的。b)沉积过程是绝热过程。c)在打印过程中,嵌入介质的粘度随着移动喷嘴周围剪切速率梯度引起的梯度而变化。d)生物墨水在被挤出后的粘度是恒定的,并且在分析的生物墨水中没有速度梯度。对于特定嵌入介质中的恒定打印速度,可以估计喷嘴周围的剪切速率场和粘度场。因此,在已知的挤出压力下,可以针对选定的微质量单位来分析生物墨水在嵌入介质中行进的距离。通过倾斜喷嘴,可以控制垂直和水平方向上的位移分量,进而实现同步打印过程中相邻微丝可控的横向粘结。

图2 单喷头生物墨水挤出距离的评估。

图3 同步打印过程中微丝融合相图。

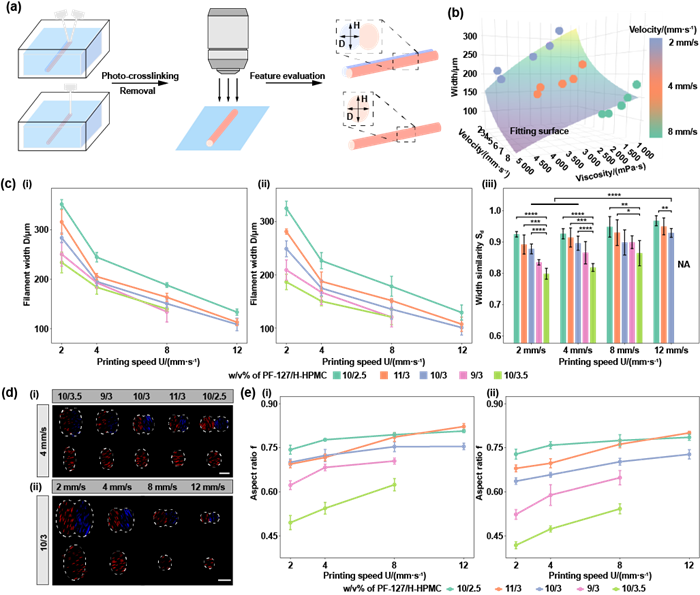

在打印过程中,打印微丝的形态对3D结构的形成有很大影响。微丝作为3D打印结构的基本单元,其形态特征可以作为打印过程的表征指标。打印微丝从两个方面进行评估:长宽比和宽度。在恒定流量的条件下,可以通过打印速度及嵌入介质黏度预测单独打印微丝的形态指标。对于同步打印方法,由于打印过程的复杂性,很难用打印参数直接评估微丝形态。因此,研究团队通过对比单独打印方法与同步打印方法来预测同步打印方法中使用的附加喷嘴带来的影响。对于低黏度的嵌入介质,由于其良好的自恢复性减少了墨水的上溢现象,导致了微丝截面更接近于1的长宽比,这有助于打印出与轨迹设计中更相似的三维结构。由于同步打印挤出墨水处于同一嵌入介质液化区内,墨水受到较小的干扰,对于高打印速度,微丝仍能在保证融合的情况下实现高精度的沉积(~100μm)。综上所述,在高打印速度和低黏度嵌入介质的条件下,使用本研究提出的打印方法仍然可以打印具有良好位置保真度的高精度微丝,这有助于制造复杂异质结构。

图4 同步打印过程关键物理量影响因素及优化探究。

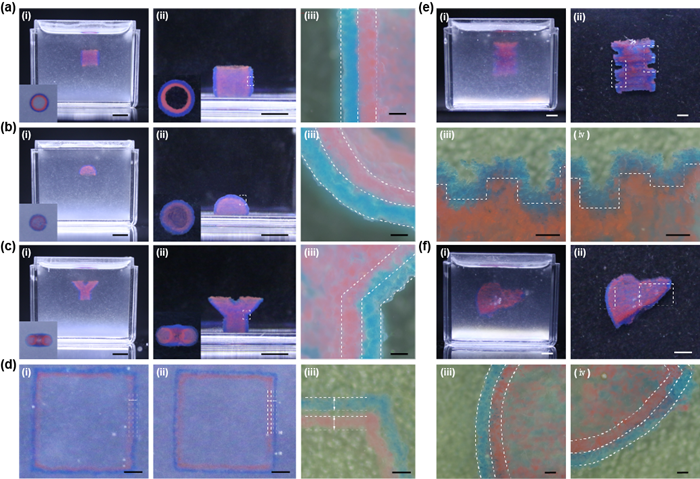

利用提出的打印技术,研究团队打印了人体中常见的多层结构,例如多层直管,多层Y管和多层球状结构及小肠及肝脏的近似模型,结果表明对于直线、曲线及折线的截面形状,在结构提取及清洗的过程中两层之间始终贴合,为了进一步评估多层结构之间的附着和打印精度,沿轴向切割打印的三维结构,并用明场显微镜观察截面。从剖面图中,可观察到结构的两层紧密连接在一起,同时两层之间保持清晰的界面,且线条丝径均匀,精度控制准确。

图5 同步打印多层组织模型。

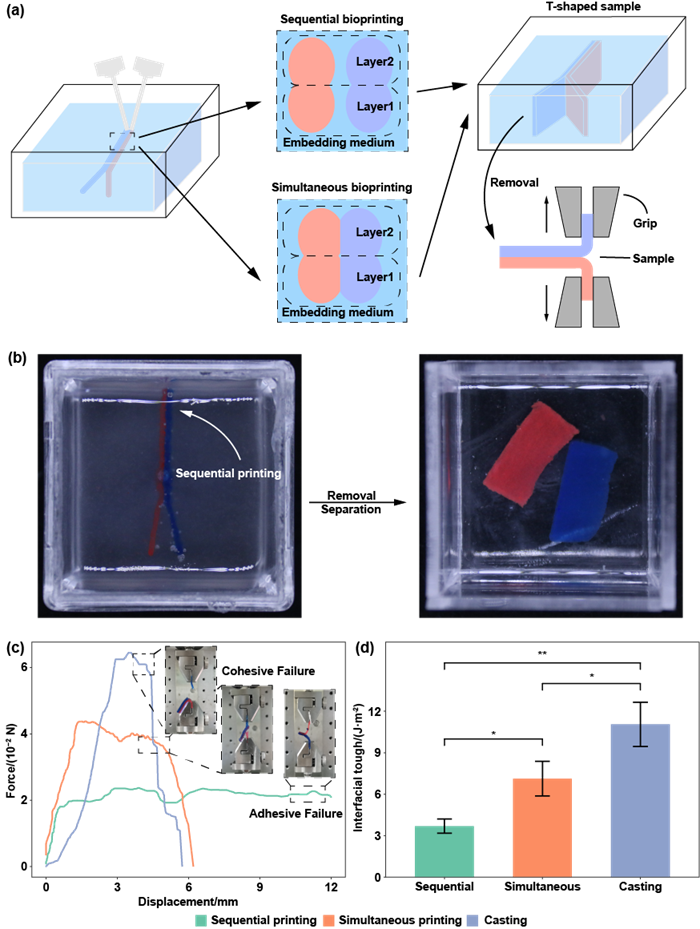

在力学强度方面,本研究分别利用顺序打印、同步打印和铸造的方式制造了尺寸相同的T形标准样品,通过T剥离的粘结强度测试方法,顺序打印和同步打印样品呈现出不同的粘结破坏形式,并且同步打印样品可以承受更大的力,证明同步打印方法制造的多层结构可以得到比顺序打印方法更好的粘结强度。

图6 力学剥离测试的结果。

4. 研究总结

研究团队提出了一种同时进行多材料嵌入打印的方法,该方法利用简化模型分析了挤出生物墨水的动力学,并在实验中进行了验证,利用墨水的动态特性,使用多个单独控制的喷嘴以倾斜的角度,将不同的材料沉积到嵌入介质同一液化区中,控制微丝牢固融合并沉积在准确的空间位置。对于同步打印方法,本研究通过调整打印速度和嵌入介质的流变特性来提高打印精度和结构形态,打印了各种管状和球形多层结构,结果显示出良好的精度,并且与传统的顺序打印方法相比层间的粘结强度显著提升。本研究为体外构建具有更好结构完整性和精度的多层异质结构提供了新的思路。

下载:

下载: