介尺度亚纳米表面质量的免装配复杂光学器件的超高速3D打印

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

复杂空间形貌的光学透镜在激光加工、机器视觉、光通信等领域正在广泛应用。传统的光学透镜制造方法主要是通过超精密加工与研磨和抛光后处理技术等结合实现,通常工序繁多、成本昂贵而且较难满足复杂自由度要求。增材制造技术在制备复杂结构的光学器件方面正在展示出较为明显的优势。然而,层层堆叠的增材制造方式,存在打印速度过低、层间阶梯效应带来的表面质量不佳等问题。近期,江南大学机械工程学院刘禹教授、团队博士生研究生彭帅和中国科学院兰州化学物理研究所王晓龙教授团队在《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《Ultra-fast 3D Printing of Assembly – free Complex Optics with Sub-nanometer Surface Quality at Mesoscale》的研究论文,提出利用断层扫描体积打印技术与弯月面平衡后固化工艺相结合,在实现高速打印(3.1 × 104 mm3 h−1)的同时保证打印结构亚纳米级(RMS = 0.3340 nm)的表面质量。

亮点:

● 通过优化参数实现超高速3D打印复杂形貌光学元件。● 通过结合弯月面平衡后固化工艺提高断层扫描体积打印结构的表面质量。● 简单设计和快速成型功能性空间复杂光学透镜。2. 研究背景

光学器件因具有良好的照明、传感、光调制和显示能力可以直接应用于传感器、全息图重建、人机交互和其他光电子器件。光学器件的传统制造方法主要包括超精密加工、铸造和注射成型。然而,目前主流的加工技术造价昂贵、工序繁多、自由度低,限制了光学器件的进一步发展。

最近,3D打印在制造高度复杂形貌光学器件引起了极大的关注。与基于点作为基本制造单元的双光子聚合(TPP)、熔融沉积成型(FDM)、直接墨水书写(DIW)和立体光刻(SLA)相比,使用以层作为基本制造单元的数字光处理技术(DLP)被认为是高速制造聚合物镜片的一种更有效方法。然而,大约90%的加工时间被消耗在重新涂抹新的光固化树脂,以确保各层之间的均匀性。连续液体界面打印(CLIP)工艺,消除了耗时的重新涂抹步骤,提供了一个大幅提高制造速度的机会。然而,尽管CLIP极大地提高了打印速度,但打印结构的表面质量在一定程度上仍然受到阶梯效应的限制。

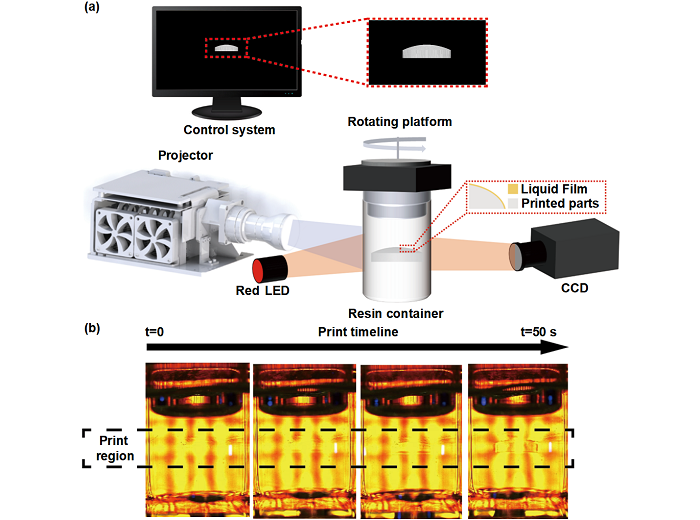

为了解决复杂光学器件制造速度与打印结构表面质量的问题,彭帅等人探讨了利用TVP工艺来进一步提高复杂光学镜片制造速度的可行性。如图1所示,TVP技术首先在几十秒钟内生成透镜结构。从树脂容器中取出制造的物体后,其表面上残留的树脂膜被进一步固化,以获得亚纳米级的超光滑表面。所打印的光学镜片可直接装在手机镜头上进行微小特征的观测。

图1. TVP系统打印示意图。(a) TVP系统的关键部件。(b) TVP打印过程图。一个厘米级的平凸透镜在几十秒内打印完成。

3. 最新进展

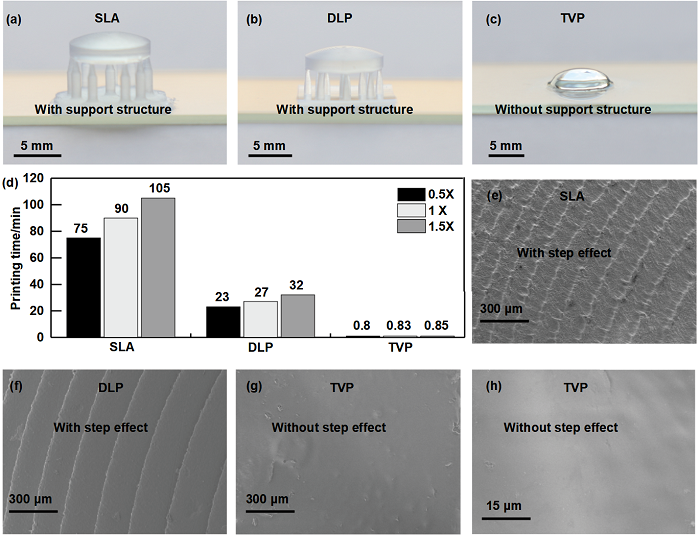

作者对比了三种不同光固化技术制造同一透镜模型的表面形貌特征和打印时间。如图2(a-c)所示,通过层层叠加进行实体制造的SLA和DLP需要辅助支撑方可进行打印,后续的去除支撑过程也会破坏表面形貌,而TVP打印在高粘度树脂中进行,无需支撑即可实现复杂结构的一体化成型。如图2(d)所示,TVP在打印效率方面占有绝对的优势,几十秒即可实现厘米级透镜的打印。如图2(e-h)所示,通过SLA和DLP打印的结构表面都有阶梯效应,这影响了其表面质量。而TVP一体化的打印则避免了阶梯效应,成功制备高表面质量的光学透镜。

图2. 用不同的光固化打印技术制造同一透镜的表面形貌特征和打印时间比较。(a)-(c) SLA、DLP和TVP打印的相同模型。(d) 使用不同的光固化打印技术制造0.5×(16.1 mm3)、1×(128.6 mm3)和1.5×(434.1 mm3)比例的透镜所需时间对比。(e)-(g) SLA、DLP和TVP制作的透镜在弯月面平衡后固化之前的SEM图像。(h) 是(g)的放大视图。

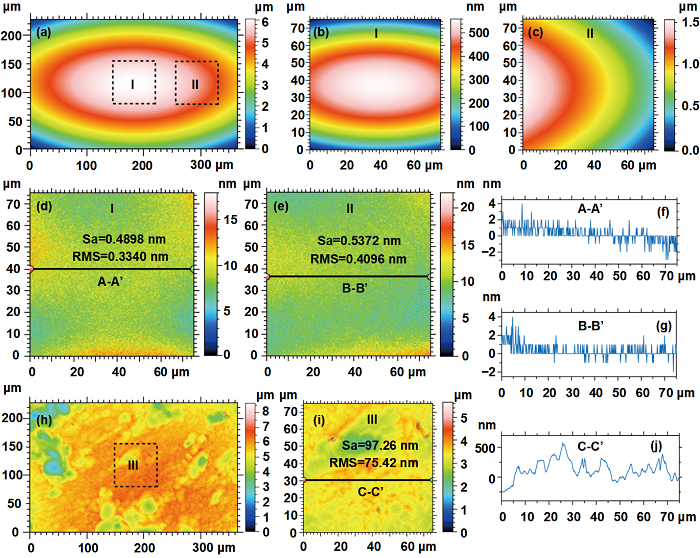

为了验证弯月面平衡后固化工艺在提高TVP打印结构表面质量的作用,作者对比了有无后固化处理的透镜结构的三维形貌。如图3(a-g)所示,TVP结合弯月面平衡后固化工艺的透镜表面可以达到亚纳米级表面粗糙度(RMS=0.3340nm,Sa=0.4898nm)。图4(f-g)横截面轮廓显示出±4 nm内的变化,表明此工艺制造的光学镜片非常适合光学应用。图3(h-j)展示了用异丙醇去除打印结构表面树脂后的三维形貌,可以看出RMS高达75.42nm。

图3. TVP打印透镜的三维形貌。(a)光学表面轮廓仪捕捉到的表面形态。(b) 区域I和(c)区域II的放大表面形态。(d) 区域I和(e)区域Ⅱ的三维粗糙度分布。(f)横截面A-A'和(g) B-B'剖面图。(h)TVP制造的无后固化处理的透镜的三维形貌。(i)区域Ⅲ的三维粗糙度分布。(j)截面C-C'剖面图。

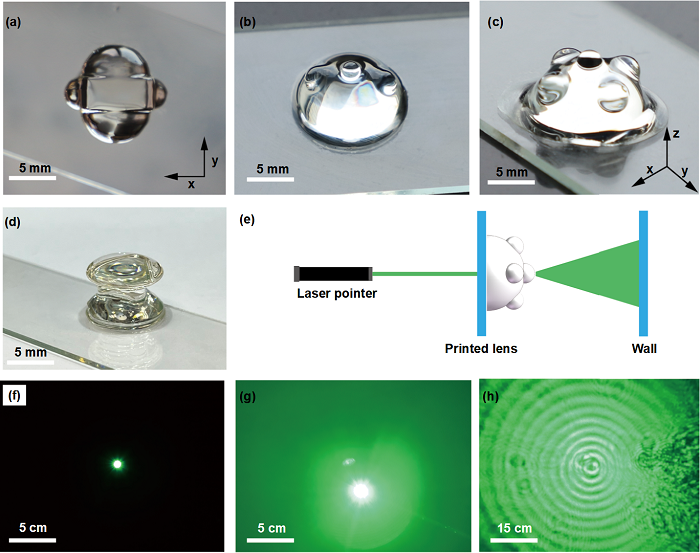

为了体现TVP打印的高自由度,如图4(a-d)所示,作者还打印了更多复杂结构的光学透镜,甚至是透镜组的一体化打印。图4(e-h)展示了复杂形貌透镜具有一定的功能性。

图4. 制造复杂形貌的透镜。(a-c) 复杂形貌透镜。(d) 透镜组的一体化打印。(e) 实验光学系统的示意图被用证明复杂镜片的功能特性。(f) 没有经过打印镜片的绿色激光笔的成像。(g) 绿色激光穿过(a)中Y轴后的成像。(h) 绿色激光穿过(c)中Z轴后的成像。

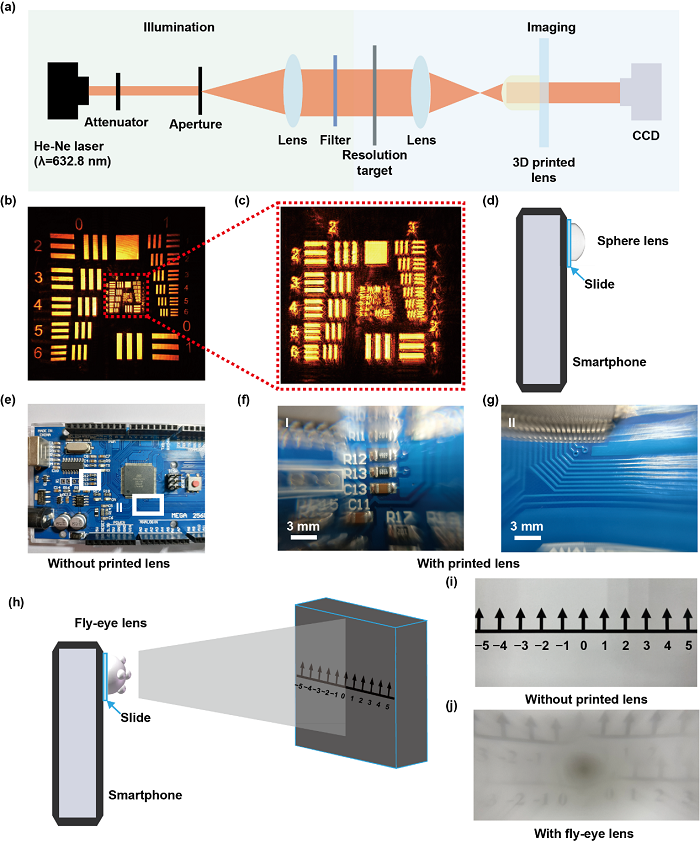

为了证明TVP打印镜片的成像特性,图5(a)中的实验装置使用了一个分辨率测试目标,它有从0到+7的8组图案。图5(b)显示了由CCD捕获的目标图像。从图6(c)可以看到第3组第6单元的条形。图5(d-g)所示,TVP打印的球面透镜可以直接安装到一个智能手机上,拍摄了Arduino Mega 2560表面的两张放大图像,可以直观地看到焦点中的电学元件和宽度为500μm的导线。作者采用了图6(i)的坐标线作为对象。将打印的类复眼透镜直接安装在图6(h)所示的智能手机上,可以观察到两个模糊的坐标线。测试结果证实,TVP打印的透镜可以有效地应用在商用智能手机上,提供高质量的图像。

图5. TVP打印透镜的成像特性。(a) 表征TVP打印定制镜头的成像性能的实验系统示意图。(b) 嵌入打印透镜拍摄分辨率测试目标的图像。(c) 第2组和第3组的特写视图。(d) 使用球面透镜的设置示意图。(e) 不使用透镜的智能手机拍摄的电路板图像。(f)-(g) 使用球面透镜从(e)中捕捉到的两个放大的图像。(h) 使用类复眼镜头的装置示意图。(i) 不使用透镜和(j)使用类复眼透镜的智能手机拍摄的刻有坐标的板的图像。

4. 未来展望

TVP技术是一种超高速的打印方式,再结合弯月面平衡后固化技术势必在光学制造领域发挥越来越重要的作用。其前景主要包括以下几个方面:尽管TVP能实现超高速的打印进程,但是它的精度与超精密加工还有一定距离,为了实现高精度的器件制造,算法模拟和材料配比需要进一步配合;目前用于TVP的大多是透明材料,为了实现多功能的耦合,未来还要继续探索多材料的TVP技术;TVP技术目前只能打印厘米尺度结构,未来要开拓大尺度结构打印方法。在解决这些问题之后,TVP必将成为各制造领域的强大工具。

下载:

下载: