近零粘附使能的无损晶圆级光刻胶转印技术

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

纳米转印由于具备非原位光刻特性可以规避在与光刻工艺不兼容的难加工衬底(例如柔性、曲面衬底等)上进行直接光刻,从而引起广泛关注。然而,难加工衬底上跨尺度纳米结构的大规模集成仍然具有挑战性,因为基于纳米结构的直接转印技术在分辨率、均匀性、粘附性和保真度等方面往往表现不足,限制了集成的产量和质量。为了满足纳米电子学、纳米光子学和柔性光电子学快速增长的广泛应用需求,迫切需要发展新的工艺能够将不同功能的纳米结构高保真地集成到特定的衬底上。近期,湖南大学机械与运载工程学院、湖大粤港澳大湾区创新研究院的段辉高教授团队在SCI核心期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上发表了题为《Near-zero-adhesion-enabled intact wafer-scale resist-transfer printing for high-fidelity nanofabrication on arbitrary substrates》的研究论文。该团队提出了一种基于光刻胶的纳米转印(nTP)策略,通过分子修饰来实现近零粘附界面,能够将晶圆级、超薄光刻胶纳米薄膜完整无损地转印到难加工衬底上构筑纳米掩膜,避免了裂纹和褶皱,从而促进了功能器件的原位制造(图1)。此光刻胶转印策略有望提升难加工衬底上光电器件集成的稳定性、可靠性和吞吐量。

亮点:

● 转印光刻胶代替直接转印纳米结构;

● 单分子修饰构建了近零粘附界面,在保证大面积PMMA薄膜旋涂成膜的基础上能够实现无损剥离;

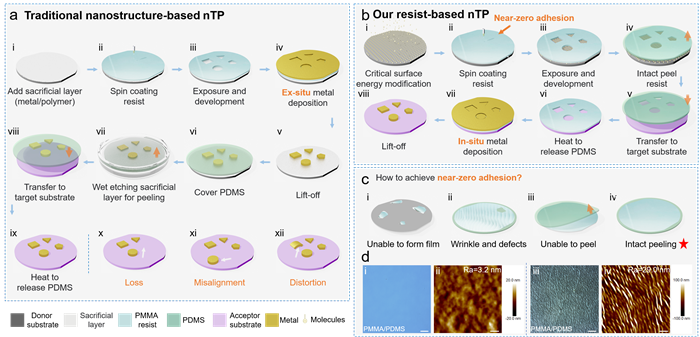

● 纳米掩膜为实现在难加工衬底上进行原位制造提供解决方案。 图1 基于光刻胶转印技术的优势。(a)传统的基于纳米结构的nTP方法示意图;(b)我们提出的基于光刻胶的nTP方法示意图;(c)不同修饰程度的光刻胶旋涂和剥离结果对比;(d)无损剥离和非无损剥离的PMMA薄膜表面质量对比。标尺: 200 µm in (d-i), (d-iii), 10 µm in (d-ii), (d-iv)。

图1 基于光刻胶转印技术的优势。(a)传统的基于纳米结构的nTP方法示意图;(b)我们提出的基于光刻胶的nTP方法示意图;(c)不同修饰程度的光刻胶旋涂和剥离结果对比;(d)无损剥离和非无损剥离的PMMA薄膜表面质量对比。标尺: 200 µm in (d-i), (d-iii), 10 µm in (d-ii), (d-iv)。2. 研究背景

人造皮肤、脑机接口、可卷曲/全彩显示、三维(3D)堆叠多层功能纳米结构和异质异构器件等应用驱动着将纳米结构高保真地集成到任意基底上,包括柔性可拉伸基底、曲面基底、悬空基底、生物相容性表面等。

基于纳米结构的nTP技术是实现在难加工基底上制备纳米结构的最常用方法。在大面积纳米结构的无损剥离和释放过程中,要保证光学和电学器件的最佳性能,必须解决一些突出的挑战:(1)大面积和10 nm量级特征尺寸纳米结构的可靠转印仍然存在难题;(2)印章粘附力的增加可以提高剥离成功率,但同时造成应力水平升高,更容易发生应力失稳,从而阻碍结构高保真转移;(3)牺牲层工艺同样可以提高剥离成功率,但增加了工艺的复杂性,在之后的湿法刻蚀工序中会导致表面污染或材料损坏,并且容易出现诸如纳米结构缺失、错位、扭曲和低吞吐量等问题。

基于此段辉高教授团队提出了一个基于光刻胶的nTP范式,通过创造近零粘附界面可无损转印晶圆级尺度光刻胶纳米薄膜,构建共形贴附的纳米掩膜(nanostencil mask)。与传统的基于纳米结构的nTP工艺相比,这种新的范式简化了转印过程,同时在难加工衬底上实现了大面积纳米结构的高保真原位制造。

3. 最新进展

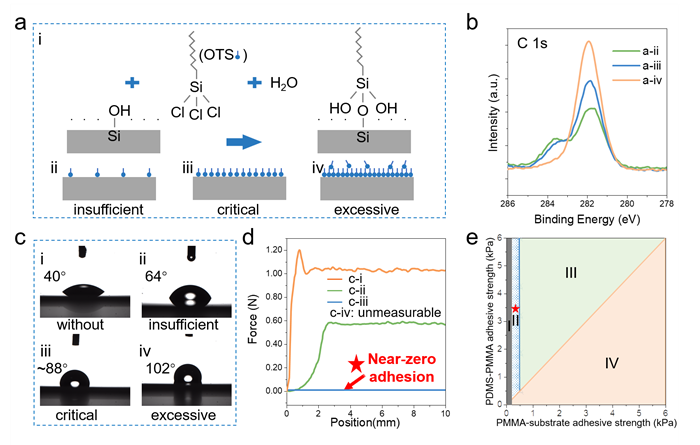

作者首先通过分子修饰示意图、X射线光电子能谱(XPS)、接触角测量、剥离力测试及力学仿真等手段解释了在硅表面上进行单分子修饰实现近零界面粘附的机制,如图2所示。近零界面粘附实现的基础是在硅衬底表面创建临界表面能区间,保证光刻胶能完整旋涂的基础上将PMMA和硅衬底界面的粘附降到最低。

图2 基于OTS表面改性实现近零粘附和无损转印的机制。(a)临界表面能区间修饰机理示意图;(b)不同修饰状态下的XPS测试结果;(c)不同修饰状态下水接触角测量结果;(d)不同修饰状态下剥离力测试结果;(e)有限元模拟确定临界表面能区间。

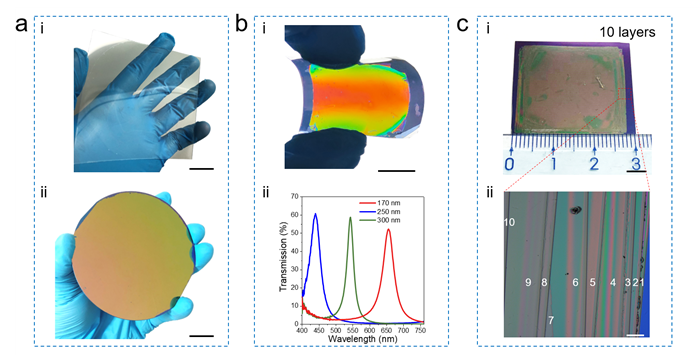

作者为了证明这种基于光刻胶的nTP技术有能力在任意受体衬底表面上实现2D/3D功能纳米结构的集成,首先展示了无损转印PMMA薄膜的能力。如图3所示,分别实现了4英寸晶圆级PMMA纳米薄膜的无损转印,柔性金属-介质-金属法布里-珀罗(FP)谐振腔结构,以及10层PMMA纳米薄膜的堆叠,证实了这种转印方法具有优异的稳定性、均匀性和可重复性。

图3 无损转印PMMA薄膜的能力展示。(a)无损转印厚度为130 nm的4英寸PMMA薄膜;(b)无损转印PMMA薄膜构建柔性FP腔;(c)多次重复转印实现的10层PMMA薄膜堆叠。标尺: 200 µm in (c-ii), 5 mm in (c-i), 1 cm in (b-i), 2 cm in (a)。

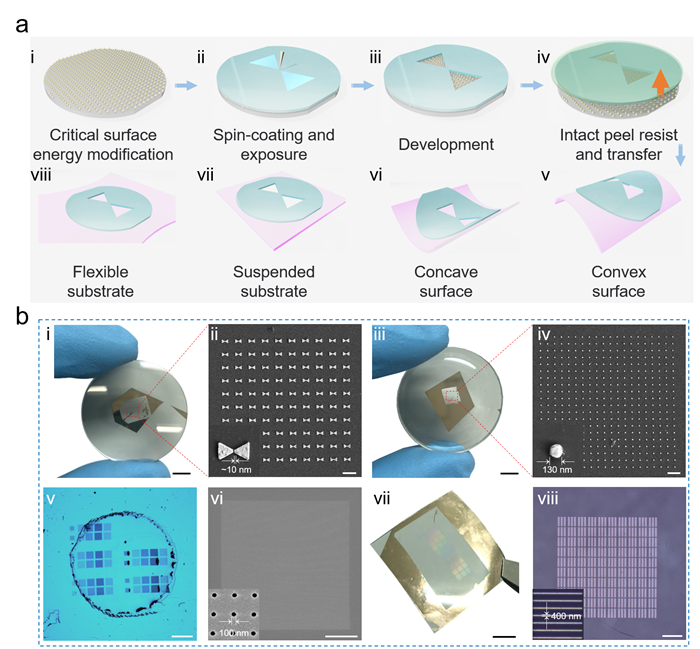

为了证明这种基于光刻胶的nTP技术能够在难加工衬底上可靠原位制造高精度的跨尺度结构,作者将电子束光刻后的图案化PMMA薄膜无损转印至各种与电子束光刻不兼容的难加工衬底上,构建共形贴附的纳米掩膜,可以避免掩膜与衬底之间由于存在间隙造成的阴影效应。如图4所示,作者分别将图案化的PMMA薄膜转印至曲面衬底(凹面/凸面)、悬空衬底和柔性可拉伸衬底,原位制造了各种高精度的跨尺度纳米结构,如凸透镜上的金领结阵列、凹透镜上的金圆盘阵列、悬空衬底上的大面积纳米孔以及柔性可拉伸衬底PDMS上的纳米光栅,特征尺寸小至10 nm。

图4 在多种难加工衬底上原位制造高精度跨尺度纳米结构的演示。(a)各种难加工衬底上构建的纳米掩膜流程示意图;(b)难加工衬底(凸透镜、凹透镜、悬空衬底、PDMS衬底)上原位制造的高精度纳米结构。标尺: 2 µm in (b-ii), (b-iv), 20 µm in (b-vi), 200 µm in (b –v), (b-viii), and 5 mm in (b-i), (b-iii), (b-vii)。

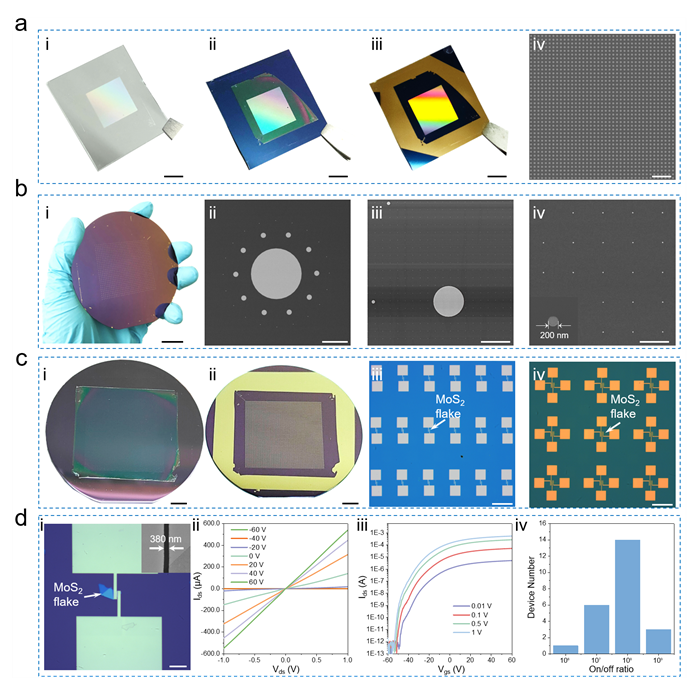

仅仅曝光结构的轮廓,这种基于光刻胶的nTP技术还能够大幅度提高加工效率,作者首先进行了巨量和晶圆级跨尺度微纳结构的制备。如图5(a)所示,1 cm*1 cm的阵列中包含了625万个直径为2 µm的结构。图5(b)展示了在4英寸晶圆上制备了大面积的跨尺度纳米圆盘,圆盘直径从200 nm跨度到200 µm。另外,这种技术可以快速定义用于高性能器件的晶圆级金属电极阵列,避免了在曝光过程中高能束对敏感材料造成的辐照损伤,以及在显影过程中溶剂和聚合物在材料表面的残留。如图5(c-d)所示,作者展示了2英寸晶圆面积的电极制造,实现了阵列式MoS2晶体管制备,获得了较优异的器件性能。

图5 基于光刻胶的nTP方法和轮廓曝光结合制造出大规模、大面积、跨尺度的功能纳米结构及MoS2晶体管器件。(a)1 cm2的巨量微纳结构阵列;(b)4英寸晶圆面积的跨尺度微纳结构;(c)2英寸晶圆面积的金属电极及阵列型CVD-MoS2晶体管器件;(d)单个机械剥离的MoS2晶体管器件及电学测试结果。标尺: 5 µm in (b-iv), 20 µm in (b-iii) and (d-i), 20 µm in (a-iv), 100 µm in (b-ii), 200 µm in (c-iii), (c-iv), 5 mm in (a-i)-(a-iii) and (c-i), (c-ii), and 2 cm in (b-i)。

4. 未来展望

基于光刻胶的nTP技术未来有潜力促进纳米级功能材料与下一代纳米光学和纳米电学器件在任意基底上的单片集成。其前景主要包括以下几个方面:(1)更大面积(6英寸/8英寸/12英寸)、更薄厚度(50 nm以下)光刻胶薄膜的无损转印;(2)更稳定的近零粘附构建方法,零褶皱、零裂纹、零缺陷的剥离与释放工艺;(3)全干法转印,实现在任意复杂曲面上的共形贴附。目前该技术还有待进一步提高,未来有望在大口径平面透镜、高深宽比金属网格、自由曲面图形化、纳米柔性光电子等领域有广泛的应用前景。

下载:

下载: