激光定向能量沉积异质材料组合的可打印性差异

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

受自然启发或基于应用导向的多材料集成部件受到越来越多的关注。与大多数容易加工的单一金属材料不同,传统加工方法可能难以构建具有均匀或渐变界面的多材料集成部件。激光定向能量沉积(LDED)作为一种典型的增材制造方法,为多样化的多材料集成提供了可行的解决方案。生产成分分级合金的最基本方法是将一种材料直接沉积到另一种材料上,即双金属结构。尽管不少理论与实验研究证明了LDED在这方面的可行性,研究人员仍在尝试进一步厘清“材料–工艺–性能”的根本科学联系,重点是适应材料兼容性的条件下优化机械性能和使用功能。虽然不少文献报道过打印成形件的宏观力学性能,如界面特性、拉伸或压缩行为等;然而对双金属基本沉积成形行为的理解仍然有限。关于双金属LDED成形,关键问题可追溯到复杂的沉积过程,包括涉及不同材料组合激光与物质交互的过程不确定及打印结果(性能)的不稳定。以此作为研究出发点,东北大学机械学院朱立达教授和华盛顿州立大学Amit Bandyopadhyay教授等从宏观和微观层面系统性地评估了两种受欢迎的材料组合(镍、铁基合金)的可打印性,阐明了异种材料沉积过程中的现象学差异。相关研究成果发表在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上,题为《Printability disparities in heterogeneous material combinations via laser directed energy deposition: a comparative study》。论文的第一作者是东北大学机械学院博士生宁晋生,朱立达教授与Amit Bandyopadhyay教授为通讯作者。

亮点:

● 从宏观和微观方面阐明了异质合金组合的可打印性差异。● 同质材料组合的沉积过程伴随着更强烈的熔体流动。● 微观结构多样性表现为界面/微观组织形貌与晶粒生长的区别。● 异质材料组合间硬度差异由熔池流动及其导致的成分混合不均匀合理化。

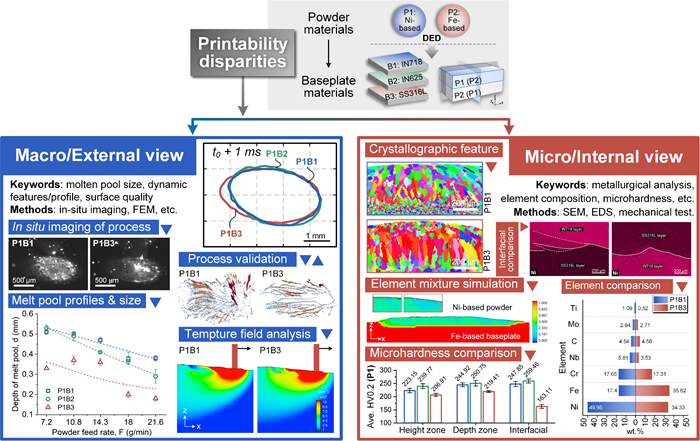

图1 研究思路与内容框架。

2. 研究背景

简单的双金属系统和相对复杂的多材料分层结构可满足在特定部位实现个性化功能的需求,具有潜在的应用前景。但与大多数易于加工的单一金属材料不同,传统加工可能难以构建具有均匀或梯度界面的多种材料构件。激光定向能量沉积(LDED)作为一种流行的金属增材制造方法,相对高效且灵活,为集成多种材料提供了可行的解决方案,可以满足金属零件多样化的制造需求。人们正尝试厘清LDED“材料-过程-性能”的内在科学联系。除了解决多种复杂材料的兼容性问题,进一步的重点是实现和优化打印件的机械性能和使用功能。不少出版物都关注过多材料打印零件的宏观机械性能(例如,界面特性、拉伸或压缩行为等),同时在微观层面,还报道过金相组织和成分偏析等问题。然而,对于不同材料组合LDED基本打印成形行为的理解仍不够全面。多材料LDED制造的关键问题可追溯到复杂的打印过程,涉及打印过程中的不确定性(熔池波动等过程现象)以及打印结果的不稳定(微观结构与性能差异等结果现象)。鉴于此,本文通过以镍基和铁基材料组合为对象的比较研究,系统地分析了异质材料组合的LDED可打印性差异。

3. 最新进展

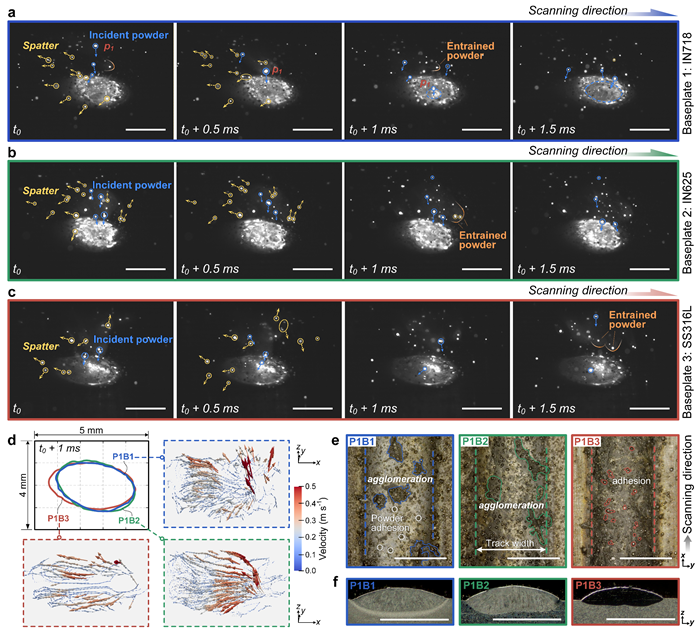

异质材料组合的宏观打印行为差异。关注LDED单轨打印过程,利用高速成像技术捕捉了不同材料组合在一定参数条件下的熔池演化物理特征,结果如图2所示。镍基合金粉末匹配相似基底材料(P1B1和P1B2)所产生的熔池在形貌上相较于与铁基合金异质基板所匹配(P1B3)得到的熔池更宽、更大,且前者在熔池扩展过程中伴随着相对强烈的熔体流动和更多的飞溅。这是异质材料组合打印性能差异的宏观表现之一,其中液态合金的表面张力和粘度是关键因素。此外,由于SS316L基材的比热和导热性更高,在给定参数范围内,将IN718沉积到铁基合金上的熔池比将IN718沉积到镍基板上的熔池更窄、更浅。

图2 不同材料组合的沉积过程与打印轨道形貌。(a)P1B1 (IN718-IN718);(b)P1B2 (IN718-IN625);(c)P1B3 (IN718-SS316L);(d)(t0+1) ms对应的熔池轮廓及每种组合的熔池流线;(e)和(f)打印轨道表面及其横截面。比例尺为2 mm。

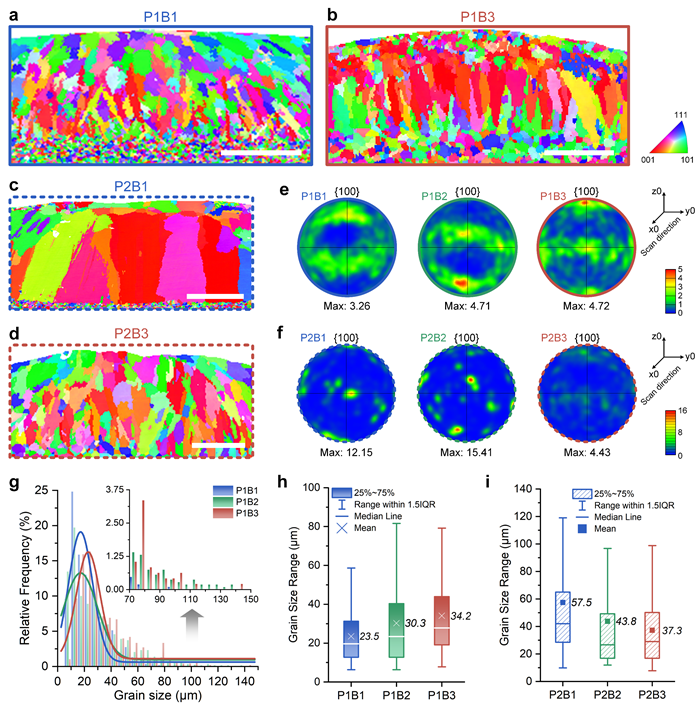

异质材料组合的微观打印结果差异。微观结构多样性用以概括不同材料组合的微观层面的可打印性,反映在界面形态区别与晶粒特征差异。(1)界面形貌:由于粉末和基体材料的物理参数特性(如,热导率、凝固间隔)不同,异质材料匹配在单轨成形中熔池周围会产生近乎尖锐的界面;而对于多层结构,界面形态与材料沉积顺序有关,铁基沉积在镍基合金的组合形成了平滑过渡的界面,反之则界面过渡变得不规则,这是因为粘度和密度较高的材料作为基底相对不利于熔体成分混合。(2)晶粒特征:主要指异质材料组合(P1B3)单轨内从柱状枝晶到等轴晶的明显转变(如图3所示),且晶粒大小较同种材料组合的差异;以及P1/P2双金属结构的跨界面外延生长。这是合金成分分布不均与凝固过程中溶质再分配造成的成分过冷的协同效应所致。

图3 异质材料组合打印成形的单轨内部晶体学信息。(a)和(b)分别为P1B1和P1B3的局部IPF(沿YZ平面捕捉)。(c)和(d)分别为P2B1和P2B3的局部IPF(沿YZ平面捕捉)。(e)和(f)分别为P1BX和P2BX的100极图(X = 1, 2, 3)。(g)晶粒分布。(h)和(i)分别为P1BX和P2BX样品的晶粒统计。比例尺为250 μm。

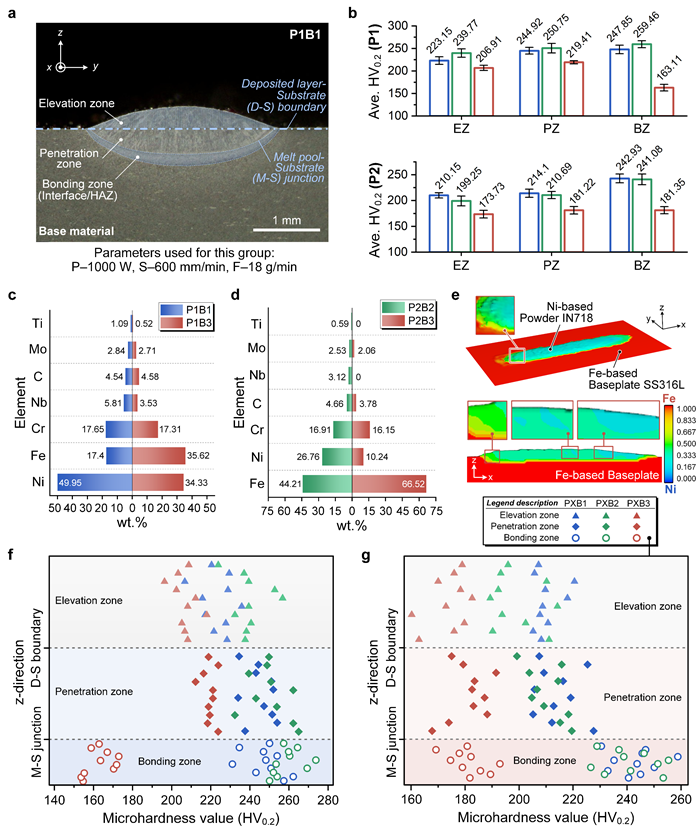

异质材料组合的打印成形性能差异。重点研究了显微硬度这一力学性能指标,对打印轨道进行分区域(Zone of Interest, ZOI)表征研究,以阐明打印成形性能方面的差异(如图4)。使用相同或相似材料组合打印得到的样品硬度在各ZOI几乎一致,而异质材料组合在各ZOI中呈现出不连续性,特别反映于沉积层和与其异质的基材接合处。此外,与同种材料组合相比,镍/铁基材料组合沉积层的显微硬度有所减弱,平均降幅8.8%;而铁/镍基材料组合沉积层的显微硬度则提高了19.6%。结合模拟分析,该表现出的硬度差异可通过材料组合的主要元素在凝固过程中的相互混合以及溶质的局部再合金化来解释。

图4 不同材料组合的显微硬度比较。(a)样品区域ZOI划分示意。(b)区域显微硬度平均值随材料组合而变化。(c)沉积层P1B1和P1B3的主要元素含量。(d)沉积层P2B2和P2B3的主要元素含量;(e)镍基粉末和铁基基材匹配的P1B3组合的主元素分布模拟结果。(f)IN718粉末与不同基材的组合在各ZOI的显微硬度值散点。(g)SS316L粉末与不同基材的组合在各ZOI的显微硬度值散点。

4. 未来展望

本工作基于“材料-工艺-性能”科学逻辑框架,面向特定材料组合和工艺方法,考虑了打印成形质量与机械性能,旨在更深入地了解双金属材料的可打印性。在面向应用的双金属或多材料集成的设计和制造中,应更深刻地明晰熔体凝固过程中溶质重新分布的复杂性,解决对元素混合及再合金的有效控制,进一步提升异质材料的匹配度,控制并优化异质材料组合的微观结构和力学性能,特别是会影响组件应用性能的界面附近表现出的性能不均匀或不连续性,以指导更稳定成熟的双金属及多材料集成LDED成形。

下载:

下载: