椭圆振动铲削:一种全新的金属表面高深宽比微结构加工工艺

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

金属表面微结构在增强表面特性或实现新功能等方面具有优越的性能,近年来在光学、传热、生物和摩擦学等众多工业领域获得了越来越广泛的关注。深宽比是表面微结构的重要几何参数,增大深宽比能够大幅提升微结构的应用性能。随着设计方法的日渐成熟,金属表面高深宽比微结构的高效可控低成本制造,已经成为限制其规模化工业应用的主要障碍。

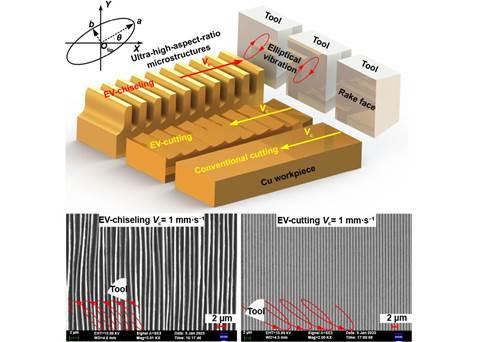

近期,清华大学机械工程系的王健健副教授、冯平法教授、张建富教授、郑中鹏博士、郁鼎文教授、李志伟博士生等在制造领域顶级期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《椭圆振动铲削:一种全新的金属表面高深宽比微结构加工工艺》的研究论文,在继承切削加工优异的表面几何形状控制能力的基础上,提出了一种金属表面超高深宽比微结构切削加工的新工艺方法,即椭圆振动铲削加工。如图1所示,与传统切削加工以及振动辅助切削加工显著不同的是,椭圆振动铲削作为一种振动使能加工工艺,突破了刀具只能正向进给的思维定式,而采用了倒退式的刀具进给方式。这种反常规的刀具进给方式,使得在刀具的每个振动周期上,材料可以不去除,而留在表面上,转变为高深宽比的表面微结构。由于是每个振动周期加工出一个结构,所以利用高频刀具振动,比如1kHz的超快振动,一秒钟可以加工一千个,因此,新工艺方法可以实现很高的加工效率(如果利用超声振动,一秒钟最快可以加工两万个)。作者团队成功在金属铜表面直接加工出周期在1至10微米之间、深宽比在2至12之间的表面微结构,比传统正向进给的振动切削加工提高了40倍,验证了椭圆振动铲削在金属表面高深宽比微结构的高效可控低成本制造方面的应用能力。

亮点:

● 提出了椭圆振动铲削的新工艺方法,解决了金属表面高深宽比微结构的高效可控低成本制造难题;● 建立了椭圆振动铲削的工艺控制模型,利用实验验证了模型的有效性;● 研究了椭圆振动铲削的工艺特性及其影响因素,发现倾斜的椭圆轨迹比标准椭圆轨迹具有更好的工艺效果。

图1 椭圆振动铲削与传统切削及椭圆振动切削的工艺原理、加工效果对比。

2. 研究背景

金属表面微结构是产品表面性能和功能调控的有效手段,在众多工业领域有着广阔的应用前景。增大结构的深宽比能够大幅提升微结构的应用性能。目前,金属表面微结构的制造方法可以分为非机械方法和机械方法两大类。非机械方法包括光刻、激光加工、金属3D打印、电火花加工、化学蚀刻、电铸和纳米压印等;机械方法包括刀具伺服加工、微铣削、金刚石飞切、磨削和振动切削等。上述现有方法在高深宽比金属表面微结构的大面积高效可控制造方面,都存在一定的局限性。其中,振动切削加工方法经过多年的发展,在金属表面微结构的大面积高效可控制造方面具有显著的优势,但其可实现的微结构深宽比严重受限。针对以上问题,在继承振动切削加工的工艺优势的基础上,本文反常规地提出了一种金属表面高深宽比微结构振动切削加工的新工艺方法,即椭圆振动铲削加工。本文使用有限元仿真模型阐释了振动铲削加工机理,并建立微结构的表面创成模型用于实现表面微结构的确定性加工,开展工艺实验验证了振动铲削加工方法的有效性。最后,研究了振动轨迹、切深、刀具锋利度等工艺参数对加工质量的影响规律。

3. 最新进展

最新进展分为三个部分:振动铲削加工的原理,工艺实验的设计,实验结果的讨论。

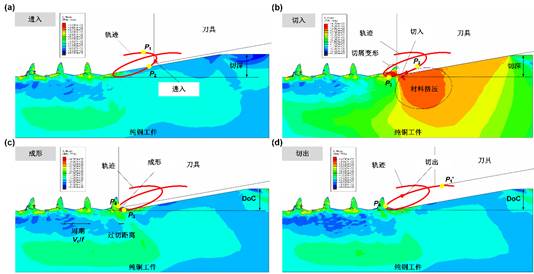

加工原理 椭圆振动铲削的加工原理和其他切削加工方法均有所不同。在椭圆振动铲削中,除了对刀具施加椭圆振动,还使刀具按照倒退方向进给。这样,刀具在每个振动周期内铲入材料中,通过材料变形产生高深宽比的直立结构。椭圆振动铲削加工过程的有限元分析结果如图2所示,由于刀具独特的倒退式进给,铲出的材料留在表面不脱落,形成肋板状微结构,其高度显著大于宽度。

一个椭圆振动铲削加工的周期可以划分成四个阶段:靠近(进入)、切入、成形和切出,分别如图2a-d所示。在靠近阶段,刀具靠近材料,未与材料接触;在切入阶段,刀尖点切开材料,前刀面推挤与后刀面挤压造成了加工过程中的应力集中;在成形阶段,刀具前刀面再次推挤材料,铲出材料最终形成肋板状微结构;在切出阶段,刀具远离材料,准备进入下一周期。一个加工周期内,能够一次性加工出一个完整的高深宽比微结构。

图2 椭圆振动铲削加工的四个阶段。(a)靠近;(b)切入;(c)成形;(d)切出。

为了实现微结构的确定性加工,基于椭圆振动铲削中切屑的形成过程,建立了微结构形状参数与工艺参数的关系模型。基本思路是:将工件材料划分为不同段微元,分析微元段的运动及变形,整合微元段形成结构,从而获得微结构的深宽比等参数。上述模型得到了实验结果的验证。

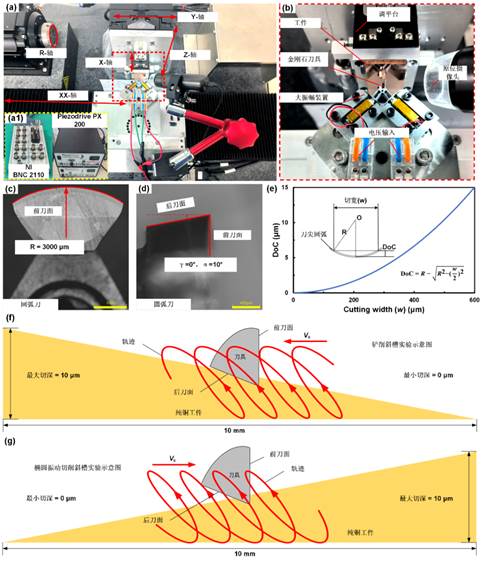

实验设计 通过实验验证椭圆振动铲削工艺的有效性,研究工艺参数对加工结果的影响规律,并与传统正向进给的椭圆振动切削进行对比。如图3所示,在超精密运动台上开展斜槽验证实验(不同切深),实验材料是纯铜。使用自主设计的大振幅装置生成特定轨迹,包括不同倾角的椭圆轨迹、平行四边形轨迹等。切削速度除以振动频率等于微结构的周期宽度,振动频率决定了微结构的生成速率,所以切削速度和振动频率应该协同选择。频率越高,加工效率越高。考虑振动装置的带宽,频率设置为1000 Hz。刀具包括单晶金刚石刀具和PCD刀具(刃圆半径不同),其中,单晶金刚石刀具包括圆弧刀、平刀和尖刀(不同形状)。加工完成后,使用显微镜测量表面微结构的轮廓和形貌。

图3 实验设置和金刚石刀具参数。(a)实验的整体示意图;(b)详细的实验设置;(c)圆弧金刚石工具的正面视图;(d)圆弧金刚石工具的侧视图;(e)切深DoC与切削宽度w的关系;(f)椭圆振动铲削加工倾斜实验示意图;(g)正向进给的椭圆振动切削倾斜实验示意图。

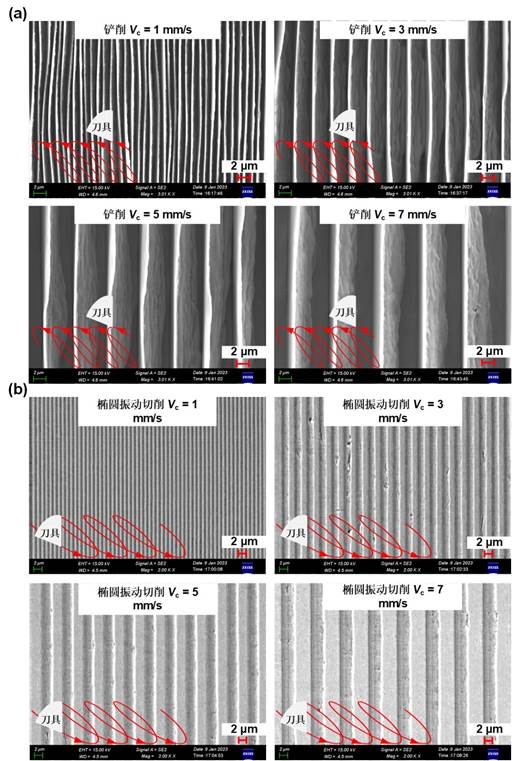

结果讨论 实验结果验证了椭圆振动铲削在高深宽比金属表面微结构加工方面的工艺能力。图4对比了椭圆振动铲削和传统椭圆振动切削所加工的金属表面微结构。椭圆振动铲削加工的微结构如图4a所示,能够清晰地看到微结构的顶部(亮区)和底部(暗区)。顶部区域狭窄,但底部相对较宽。当微结构的周期宽度只有1μm时,很难观察到结构的底部。这是因为窄肋状微结构限制了光和电子的进入,这也反映出了其在吸收辐射、杂质、粒子、细胞等方面的应用潜力。与此形成鲜明对比的是,椭圆振动切削加工的微结构非常浅,如图4b所示。定量的测量结果表明,振动铲削加工可以比传统振动切削加工最大可以提高40倍以上的微结构深宽比。

刀具形状和振动轨迹是椭圆振动铲削加工中的决定性工艺因素。其中,刀具几何形状参数主要包括刀具后角、刃圆半径等,振动轨迹参数主要包括椭圆的大小和椭圆倾角等。刀具后角越大,越能减少加工过程中后刀面的挤压效应,有利于加工;刀具的刃圆半径越小,加工结构的质量越好。除此之外,切深、切削速度、横向进给量等切削工艺参数也对微结构的形成有重要影响。

图4 椭圆振动铲削和椭圆振动切削加工出的典型微结构SEM图像(切深10 μm)。(a)不同切削速度下的超声振动铲削加工结果;(b)不同切削速度下的椭圆振动切削加工结果。使用的椭圆轨迹倾角为20°。

4. 未来展望

椭圆振动铲削加工是实现金属表面高深宽比微结构的大面积高效可控制造的有效方法,具有广阔的应用前景。例如,应用于热管、均热板内部表面,提升表面换热性能;应用于生物材料表面,提升表面抗菌性能等。但针对不同领域不同类型结构的应用需求,还有大量的问题需要研究,例如加工微结构的耐用性、结构的微观组织变化、工艺能力极限等。未来需要进一步建立工艺参数、结构几何形状/性能和应用性能之间的完整联系,并通过与不同领域学者的合作,充分挖掘和释放新工艺方法的应用潜力。

下载:

下载: