双光子聚合光刻技术在成像光学领域的发展与应用

-

摘要:

综述 ● 开放获取阅读更多

1 文章导读

光学成像系统极大地拓展了人类的视觉能力,使我们能够观察和理解多种多样的现象。成像技术涵盖了从X射线到无线电频率广泛的波长范围,影响着学者的研究活动和人们的日常生活。传统光学成像系统主要使用玻璃镜片作为光学元件,其生产制造过程复杂。相比而言,聚合物具有多功能性和可塑性,可以通过不同的制造方法实现复杂的光学结构。然而,现代应用对光学成像系统,特别是对更小、更轻、更高分辨率光学元件的需求不断提高,这给器件微型化和需要具备微纳米特征结构制造能力的先进设计制造带来了新的挑战。3D打印或增材制造为应对这些挑战提供了新的解决方案。该技术具有快速原型制造、定制几何形状和高效生产的优点,特别适用于微型光学成像器件。然而,现有3D打印技术在纳米尺度上实现精确的结构制造仍面临挑战。双光子聚合光刻(Two-photon polymerization lithography, TPL)是一种纳米级3D打印技术,通过液态树脂中的非线性双光子吸收过程,能够制造超越光学衍射极限的复杂结构。它提供了前所未有的加工能力,例如无需对准的精确制造微纳米结构,以及几乎可以实现任意复杂3D纳米结构的快速原型制造。

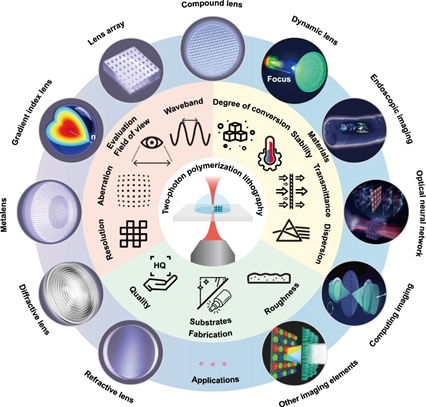

近期,新加坡科技设计大学工程产品开发学院Joel K. W. Yang教授,湖南大学机械与运载工程学院及湖南大学粤港澳大湾区创新研究院段辉高教授,莫纳什大学Haoran Ren研究员及合作者在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《Two-photon polymerization lithography for imaging optics》的综述论文。该文章强调了评估成像器件光学性能标准的重要性,讨论了与TPL相关的材料属性、制造技术,详述了TPL在光学成像中的应用,探究了应对当前挑战的颠覆性解决方案,并展望了将TPL纳入未来光学成像应用的前景(如图1所示)。本综述将为研究人员提供相关领域的基础知识以及TPL在成像光学方面的最新进展,促进对该领域更深入的理解,并为利用TPL的高精度微纳加工能力、广泛的材料范围和全3D工艺技术,在相关材料、制造和设计方面的进一步发展提供了新的见解。 亮 点• 全面概述双光子聚合光刻技术在成像光学领域的发展和应用。• 系统介绍光学成像理论、TPL关键材料属性和制造技术。• 分类总结了TPL的各种成像应用。• 展望了TPL在成像光学中的未来发展趋势,并就现存挑战的潜在解决方案提供了新的见解。

图1 双光子聚合光刻用于成像光学:包括评估标准的分类、材料、制造技术和各种应用。

2 研究背景

类似于人类用眼睛感知周围环境,光学成像是通过光学器件准确呈现物体的过程。这一领域虽传统却不断发展,已有数千年历史,并随着理论、材料、设计、技术及应用的发展而不断进步。光学成像系统扩展了人眼的视觉能力,例如通过大口径望远镜探索宇宙,通过显微镜研究微观世界,推动了生物学、化学、医学等学科的快速进步。目前,光学成像已超越可见光谱,涵盖X射线至无线电频率等。光学成像技术的持续改进,如分辨率、光谱灵敏度及多维成像能力的提升,已被广泛应用于消费电子产品中,显著提高了人们的生活质量。

传统的玻璃镜片生产涉及复杂的加工步骤,如成型、铸造和磨削等。高分子聚合物由于成本低、重量轻、制造灵活且透明度高等原因,目前已常用作各种光学应用中的稳定基质。尽管通常镜头的表面粗糙度低于波长的十分之一已足够,但在高端成像应用中,单一镜头往往无法满足需求,常用多镜头组合来提高成像质量。目前,现代光学成像器件趋向于小型化、便携性和集成化。新的光学成像设计理论从折射光学扩展到了衍射光学和纳米光子学,旨在实现更薄、更轻的光学器件,以突破传统工艺的限制。

3D打印或增材制造技术提供了解决传统制造挑战的新方法。这种技术通过消除对准需求,使生产具有微小特征的光学器件成为可能。3D打印的优势包括快速原型制造、定制几何形状、最小化废料和缩短制造时间等。常用聚合物光刻胶的高透明度和均匀性使其成为理想的微型光学成像器件材料。各种3D打印方法如熔融丝制造、直接墨水写入和光学立体光刻等已被用于制造高质量的微米至厘米级光学元件。

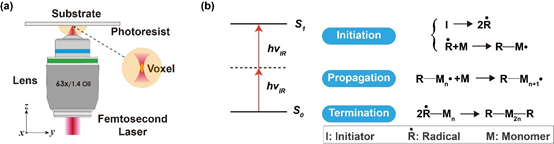

在纳米级3D打印技术中,TPL能够制造超越光学衍射限制特征大小的任意结构。TPL通过高数值孔径物镜聚焦飞秒脉冲激光,在未固化的光刻胶中形成焦点。在焦点处能量超过阈值强度从而引发双光子吸收,使此处光刻胶聚合形成体素。因此,该技术可以在任意三维空间位置进行结构打印。TPL的优势包括无需对准的单步制造和实现微观至纳米级特征的能力,广泛应用于光学和纳米光子学领域,如折射光学、衍射元件和光学机器人等,已成为制造微型光学成像系统的强大工具。

3 最新进展

本综述首先回顾了评估成像性能的关键参数,并倡导对3D打印成像器件进行全面的光学表征。先前的多数研究工作对于TPL加工的成像器件并未进行系统的性能分析。作者指出,通过融合结构设计、数值模拟以及高精度制造技术,可以将制备工艺本身的局限性,例如体素的固有形状、邻近效应、聚合不完全和后处理时的收缩等,直接纳入优化过程。因此,对这些因素进行鲁棒性分析可以进一步提高光学器件的实际性能。此外,性能评估应在标准条件下进行,通过精细的几何和光学表征获取的数据可以纳入迭代设计过程中,以调整制造参数来优化成像性能。另外,还可以利用逆向设计方法或人工智能,如深度学习等,来获取最佳设计,以满足特定的成像标准。

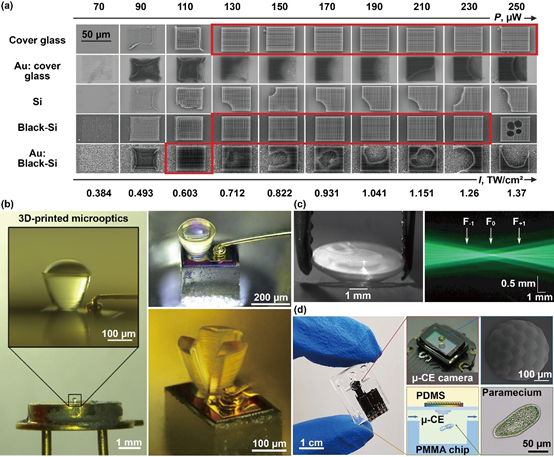

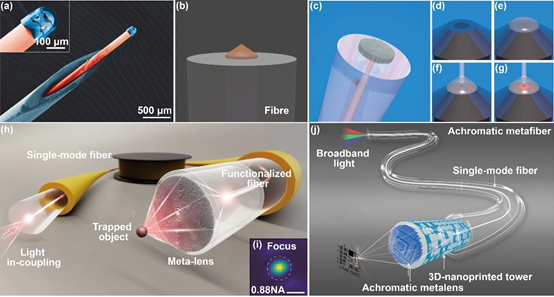

随后文章介绍了TPL所用材料的关键属性,例如聚合转换度、透射率、材料的色散关系、热稳定性和机械稳定性等,这些属性对成像质量、器件的应用波段和适用工作环境有重要影响。此外,多材料混合加工技术可以进一步提高器件的成像性能,例如吸收型材料可以去除杂散光以提高成像对比度,增透膜有助于提高成像效率。在阐明TPL基本工作原理的基础上(图2),作者进一步总结了在各种基底上通过TPL加工成像器件的关键技术,包括平整衬底如高透明度玻璃以及半导体工业常用的晶圆等。作者还重点介绍了在光纤端面、光学芯片及波导接口、图像传感器等特殊结构和材料界面精确加工的方法,为相关光学器件微型化和集成化的发展提供了可行路径(图3,图4)。

图2 TPL制造的示意图以及焦点处的三步光化学过程。

图3 在不同平整衬底上使用TPL加工制备结构。

图4 在光纤端口使用TPL加工制备透镜。

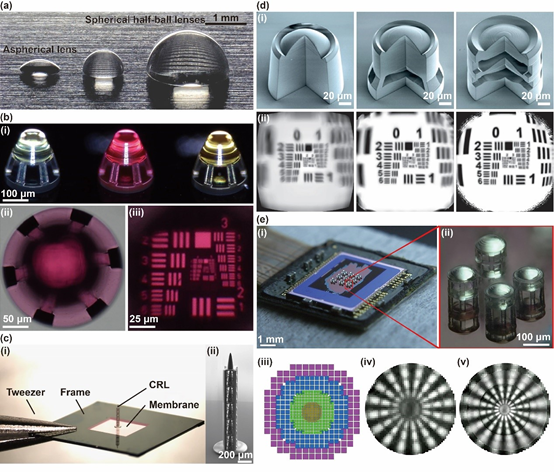

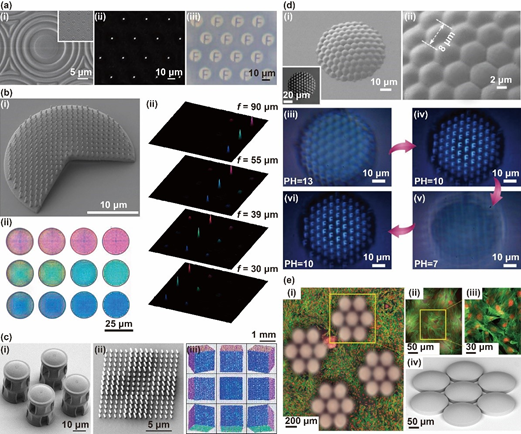

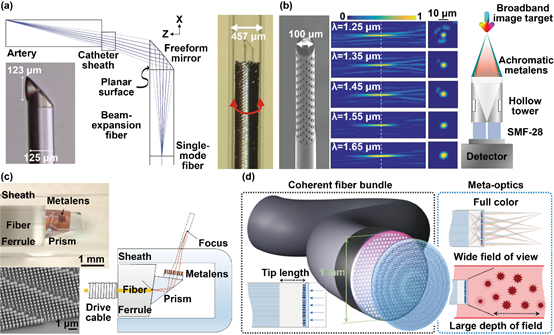

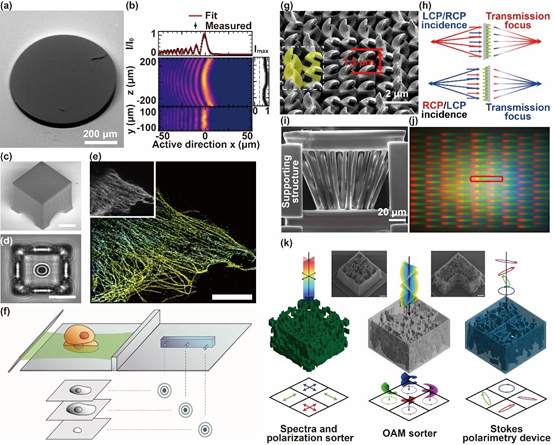

在对相关材料属性和加工工艺进行分析总结的基础上,作者对TPL在光学成像应用中的发展进行了分类总结,包括:折射透镜(图5)、衍射透镜(图6)、超透镜(图7)、梯度折射率透镜(图8)、镜头阵列、复眼(图9)、动态透镜(图10)、内窥镜(图11)、衍射光学神经网络、计算成像和其他光学成像系统(图12、图13)。

(1)TPL的精确加工能力可以将传统的折射透镜和透镜阵列直接微型化并保持光滑的结构表面,其3D加工能力可以直接打印集成光学成像系统,从而避免了复杂的多光学元件组装过程。

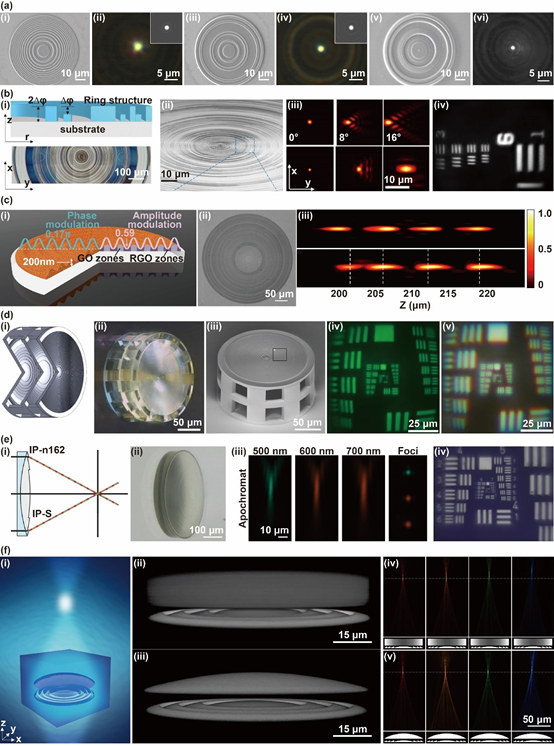

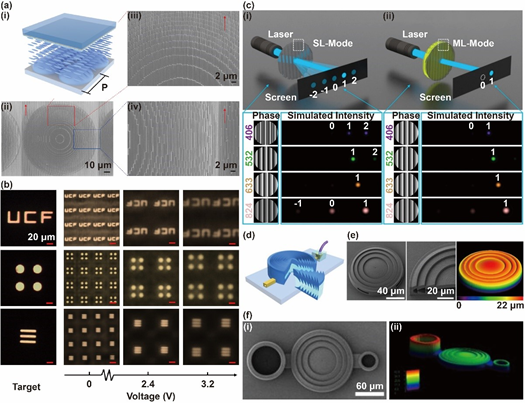

(2)衍射透镜具有重量轻、易于制造、成本效益高和易于集成等优点,在很多领域可以取代传统的折射透镜。借助TPL,人们可以便捷地在不同衬底上使用不同材料快速制备2.5D结构的衍射透镜,以及折衍混合透镜等实现消色差成像,以及光针等特殊成像焦点。

图5 使用TPL加工的折射透镜及其应用。

(2)衍射透镜具有重量轻、易于制造、成本效益高和易于集成等优点,在很多领域可以取代传统的折射透镜。借助TPL,人们可以便捷地在不同衬底上使用不同材料快速制备2.5D结构的衍射透镜,以及折衍混合透镜等实现消色差成像,以及光针等特殊成像焦点。

图6 使用TPL加工的衍射透镜及其应用。

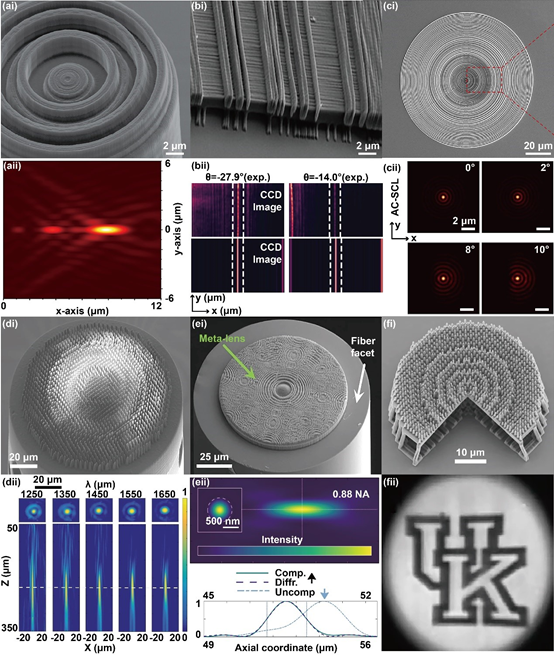

(3)超透镜则是更为先进的平面光学器件,由人工设计的亚波长结构组成,超紧凑、超薄、更多设计自由度和良好的光操控能力使超透镜近年来在成像光学中备受关注。传统高分辨率的制造方法如电子束光刻(EBL)和聚焦离子束光刻(FIB)可以制作超透镜的2D或2.5D原型,而TPL可以在保持亚波长特征尺寸的前提下快速制造3D透镜,为实现更复杂的设计,获得更好的成像性能提供了可能。然而目前TPL可实现的最小特征尺寸约为200纳米,这限制了对较短波长的设计能力。

图7 使用TPL加工的超透镜及其应用。

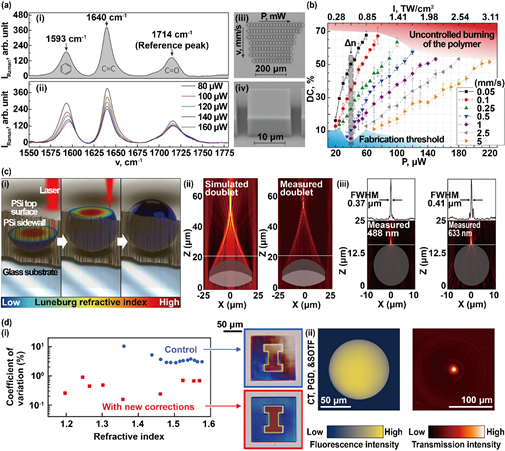

(4)光刻胶的折射率相对较低,与超透镜常用的材料(如TiO2、GaN和Si)相比,其操控光的能力较弱。在传统透镜中,透镜的折射率通常是恒定的,然而,通过优化TPL工艺,可以通过在整个材料中实现连续变化的折射率来制造透镜元件,即梯度折射率透镜(GRIN),且TPL也为制造任意形状的GRIN元件提供了可能,从而实现波前的连续精准控制。

图8 使用TPL加工的渐变折射率透镜及其应用。

图9 使用TPL加工的透镜阵列及其应用。

(5)静态透镜已经在许多微光学元件的研究中得到应用,而动态透镜则可以使用外部刺激来实现新功能或将其应用于特定场景以进行光控制。借助TPL,可以将静态透镜与动态响应材料(例如电场响应液晶或用于流动液体的微流道)相结合,从而改变局部折射率以调节空间相位和焦距。

图10 使用TPL加工的动态透镜及其应用。

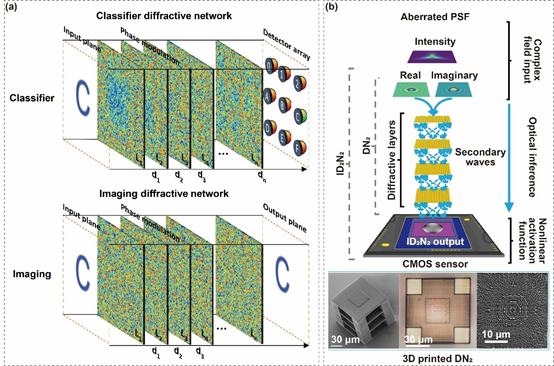

(6)此外,由于TPL的高分辨率、在三维空间中的自由形态、高速度、高可扩展性、易于与现有光学系统集成等优势,该技术可以用于制备大规模光学深度神经网络(DNNs)并因此促进快速增长的人工智能需求。光学深度神经网络或衍射深度神经网络(DDNNs)利用光的固有优势,以光速实现矩阵-向量乘法,相比电子元器件能耗极低。除了通过TPL直接制造光学成像元件之外,各种非传统组件也可以为成像过程做出贡献,增强成像质量并引入补充功能,例如,多级复杂3D结构可以辅助精确聚焦,自定义具有内部结构的生物仿体可以模拟细胞的光学和结构特性,光波导集束实现超谱成像,逆向设计的三维复杂光子结构实现光谱、偏振、轨道角动量成像等。独特的设计与功能预示TPL将在光子学领域成为成像应用的强大平台。

图11 使用TPL加工的光纤端内窥镜及其应用。

图12 使用TPL加工的光学神经网络及其应用。

图13 其他使用TPL加工的成像光学器件及其应用。

4 未来展望

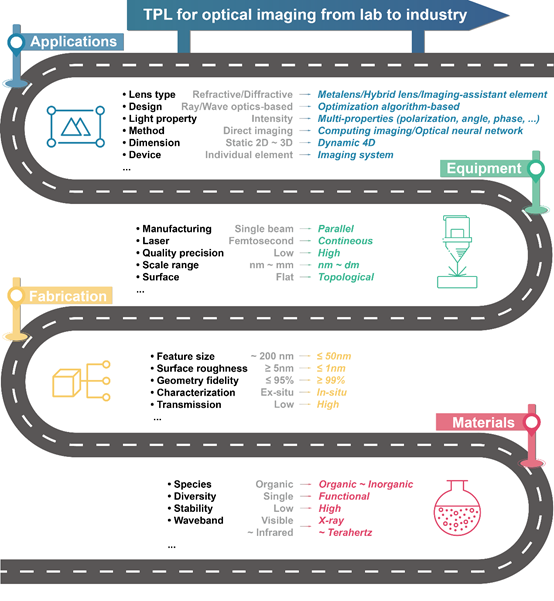

该文为研究人员提供了相关领域的全面综述,便于掌握基础知识和最新进展,从而促进对该领域的深入理解。借助TPL的高分辨率加工能力、广泛的材料可选择性和真3D结构制备能力,结合最新的材料进展、制造技术和设计方法,文章讨论了现存挑战的潜在解决方案,并预测了TPL在成像光学领域的前景。如:高折射率、低收缩率和高杨氏模量光刻胶的设计开发;动态响应光刻胶的开发,多材料混合制备工艺;极高精度3D打印工艺;实时原位制备过程监测技术;基于机器学习的结构补偿技术;大面积多尺度批量制备技术;低能耗连续激光替代加工方案等。

虽然TPL相对传统制造方法具有诸多优势,但其在工业生产中的应用仍处于初期阶段,目前依然面临诸如材料选择有限和制造速度慢等各种限制,导致工业化成本提高。尽管如此,TPL非常适合快速原型制造和为独特形状的成像元件创建模具,为促进具有特殊功能光学器件的实现提供了可能。通过融合光学成像的基本原理、材料、创新设计和新颖的制造技术,TPL将继续推动光学成像领域的发展,进一步加深我们对世界的认识(图14)。

图14 TPL应用在成像光学领域面临的挑战及未来发展方向。

下载:

下载: