定域电沉积微增材制造纯铜金属微结构

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

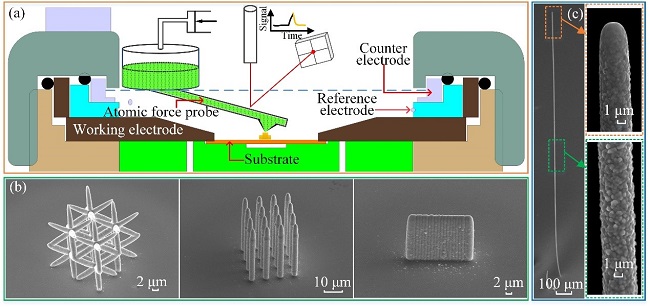

高质量数据传输、高精度信息传感、高灵敏信号探测是实现精准状态感知和有效目标识别的重要手段,高性能芯片、太赫兹传输T/R组件、极端环境传感器制造技术已经成为关键前沿研究热点,其有效实施强烈依赖于核心功能器件复杂微结构的超精密微纳制造水平。作为信息使能核心功能器件的优良载体,纯铜金属具备超高的电导率、热导率以及高延展性,同时具有信号低损传输能力,因此,受到微纳制造领域的广泛关注。近期,长春理工大学机电工程学院跨尺度微纳制造教育部重点实验室的于化东教授(通讯作者)、许金凯研究员(通讯作者)、任万飞博士生(第一作者)、廉中旭博士后、孙晓晴硕士生和徐振铭硕士生在《极端制造》期刊(International Journal of Extreme Manufacturing, IJEM)上共同发表《定域电沉积微增材制造纯铜金属微结构》的研究文章,系统介绍了定域电化学微增材制造微小纯铜结构的工艺方法,并对制造的纯铜金属微结构体进行性能测试。作为解决信息使能核心功能器件制造难题的有效手段之一,纯铜金属电化学微增材制造(结合流体力显微镜技术的定域电化学沉积,以下简称:LECD-μAM)技术应运而生。LECD-μAM技术起源于定域电化学沉积,能够无需掩膜和支撑而实现高质量长悬臂三维复杂微结构的制造,已逐渐成为关键核心功能器件制造的新方法之一。图1介绍了定域电化学沉积的基本方法,金属离子溶液在脉冲挤出压力的控制下,通过中空原子力探针悬臂定域抵达微区,金属离子在恒电位三电极系统的作用下被还原成金属原子,金属原子通过电结晶的形式形成固体单一体元,体元的生长对原子力探针针尖具有反作用力,这个反作用力引起的原子力探针悬臂的变形通过光三角测量的形式反馈到控制系统之中,控制系统会驱动原子力探针进行X/Y平面扫描移动进行下一体元的沉积,按照预定程序循环往复,直至结构沉积结束。同时,图中也显示了复杂微小结构体和超大长径比微柱的制造结果。

亮点:

· 建立脉冲微射流、聚焦电诱导和原子力伺服三者的协同作用数学模型;

· 实现纯铜微结构定域电沉积微增材制造,速率达0.887μm3/s;

· 制造的纯铜微弹簧的切变模量达60.8GPa,是块状铜的1.3倍;

· 定域电沉积微增材制造过程中,可在线监测原子力探针的Z向位置和悬臂的弯曲状态。

图1:(a)电解槽中的三电极系统和中空原子力探针系统概图;(b)晶格单体、柱阵列和薄壁;(c)超大长径比(约500)结构

2. 研究背景

纯铜微小结构体和器件在5G通信和高灵敏度检测领域的快速应用成为推动相关微制造技术不断发展的动力。特别是对于电子设备和设备单元之间的信号和数据传输,微小结构体起到了不可替代的作用,近20年来,相关的微制造技术水平和能力发展势头强劲。目前,主要微结构制造手段包括微纳加工方法和微增材制造方法。在微纳加工方法中,尽管聚焦离子束和电子束刻蚀的制造分辨率很高,但这两种技术成本较高并且难以升级改造。利用一种微铣削和微电火花加工结合的方法制造微腔阵列,这种技术获得的尺度特征一般在几百微米,很难达到微米至亚微米精度。在微增材过程中,紫外辅助直写技术已经被用来制造3D旋弹簧形状的应变传感器,但是这种技术仅限于非金属结构制造过程。相比较而言,直接墨水书写已经克服金属3D光电子结构制造的挑战,并且其通过与激光的复合被证明是一种可以在柔性或者刚性基底上制造几十微米尺度的自由螺旋结构的有效制造方法,但这种方法对于纯金属结构的制造上仍然存在局限性。除此之外,原子层沉积能制造微结构,但其固有缺陷和苛刻的沉积条件限制了其大范围的应用。再者,利用聚焦离子束诱导沉积制造碳弹簧,通过在弹簧外表面镀上一层金层,实现了波前调控功能。但是,这种技术不能利用单一工艺实现微结构金属化制造。本研究中,任万飞等人分析了当前微纳加工方法和微增材制造方法的优势和局限性,提出结合原子力伺服沉积速度闭环控制的电化学微增材制造技术(LECD-μAM),为信息使能纯铜核心功能器件的制造提供了新思路。

3. 最新进展

最新进展主要分为以下两大部分:分别为沉积速率和结构性能,沉积体元素组成和机械性能分析。

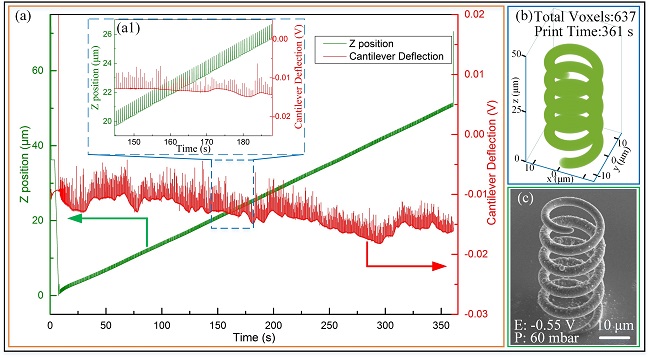

沉积速率和结构性能:其中沉积速率是微增材制造过程比较重视的参数。通过实时观测沉积状态,实现同时测量探针Z轴位移和悬臂的弯曲情况。结果显示,沉积弹簧丝长度为320.11μm的螺旋弹簧花费了361s,其沉积速率为0.887μm/s,而且整个沉积过程还可以通过简单的改变挤出压力和施加电压来进行任意在线调整。

图2:(a)同时测量原子力探针Z向实时位置和原子力探针悬臂的弯曲状态;(b)沉积时的体元位置实时显示图;(c)微弹簧沉积结构的扫描电子显微镜图片

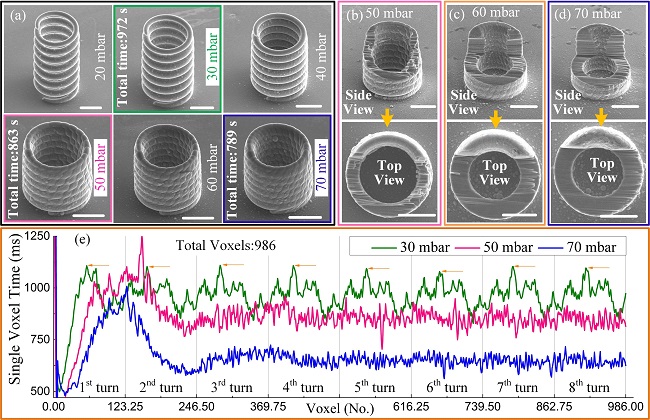

图3:螺旋弹簧沉积过程,阴极(工作电极)施加的电压为-0.5V,单个8圈密排弹簧包含986个体元;(a)同一打印文件在不同挤压压力(20mbar至70mbar,间隔10mbar)下螺旋微观结构的形态;(b)挤出压力为30mbar螺旋弹簧FIB加工的侧视图和顶视图;(c)挤出压力为30mbar螺旋弹簧FIB加工的侧视图和顶视图;(d)挤出压力为30mbar螺旋弹簧FIB加工的侧视图和顶视图;(e)在30mbar、50mbar和70mbar的挤压压力下,整个沉积周期所有体元沉积时间的记录。(a)—(d)中的比例尺为10μm

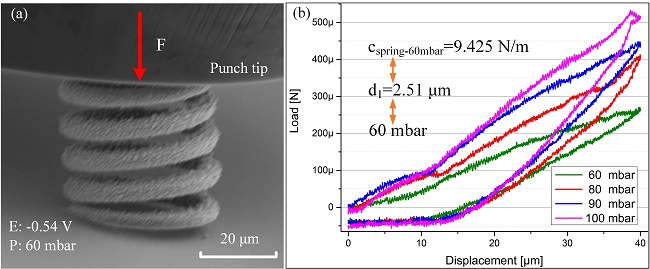

沉积体元素组成和机械性能:在整体沉积过程中,中空原子力探针针尖一直浸没在支撑溶液液面下,避免了空气中的成分对沉积体的影响。结果显示,铜元素在沉积体内的含量大于99.5%。在测试微螺旋弹簧机械性能时,展现了很强的力学性能,切变模量达到了60.8GPa,远高于块状铜的切变模量(44.2GPa)。

图4:微弹簧的机械性能分析:(a)扫描电子显微镜下的弹簧压缩状态;(b)不同沉积体直径的弹簧刚度变化

4. 未来展望

尽管,电化学微增材制造技术可用于芯片桥接、微天线、微传感器等小结构的高纯度、无掩膜、无支撑、长悬臂制造,但该技术仍存在沉积速率低、探针口易堵塞等问题。下一步研究中,将引入多探针并行制造方法,显著提高沉积速率,同时,采取施加反向电压的方式,电解去除探针口处多余沉积物,减少探针堵塞频率,增加探针使用寿命。

下载:

下载: