纳米刻划诱导MgF2单晶损伤演变和去除行为的各向异性依赖性

-

摘要:

研究论文 ● 开放获取阅读更多

1. 文章导读

氟化镁单晶具有光学性能优异、极端条件下物理和化学性能稳定等优点,在航空航天、电子通信和光学领域应用广泛。然而,这类晶体具有明显的力学性能各向异性和高脆性,加工过程容易产生脆性损伤,严重影响晶体元件的使用精度和使役寿命。开展这类材料纳米刻划实验研究,通过考虑晶体的各向异性,并基于应力场、滑移变形和解理断裂来揭示这种材料的变形和去除机理,确定最优加工晶向、实现无裂纹损伤的塑性域加工,是降低各向异性脆性晶体加工过程中脆性损伤的重要手段。近期,哈尔滨工业大学机器人技术与系统国家重点实验室的李琛副教授、朴银川博士生、张飞虎教授、张勇副教授、胡玉秀博士生和王勇斐博士生在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《纳米刻划诱导MgF2单晶损伤演变和去除行为的各向异性依赖性》的研究型论文,系统地开展了MgF2单晶在不同晶面和不同晶向上的纳米刻划实验,分析了各向异性对划痕沟槽表面形貌的影响规律,并计算得到了不同刻划方向下材料的塑性变形系数和解理断裂系数。建立了考虑各向异性的纳米刻划诱导的应力场理论模型,并基于该模型分析了裂纹萌生和扩展机制,确定了MgF2单晶加工过程中易于产生塑性变形的最优加工晶面和晶向,研究成果为实现各向异性脆性晶体的高效、低损伤加工奠定了理论基础。

亮点:

● 纳米刻划诱导的MgF2单晶损伤演变和去除行为表现出明显的各向异性依赖性● 建立了考虑各向异性的纳米刻划诱导的应力场理论模型● 脆性单晶材料的滑动系被激活得越多,越容易发生塑性变形● 亚表面解理裂纹扩展到加工表面引起MgF2单晶的脆性块状崩除● (001)/100晶体取向最有利于实现MgF2单晶的塑性域加工

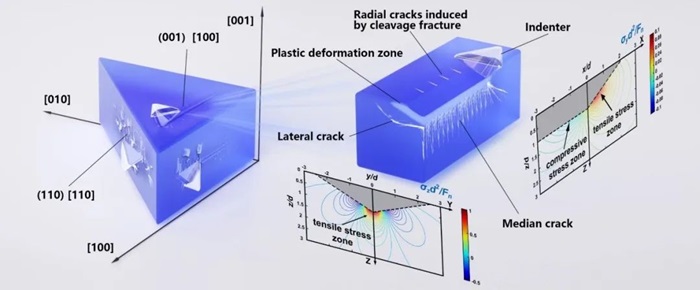

图1 纳米刻划诱导的MgF2单晶划痕表面损伤和材料去除行为示意图,以及YOZ截面和XOZ截面归一化应力场分布图,加载过程中拉应力诱导中位裂纹在压头前端萌生并扩展,卸载过程中拉应力引起的横向裂纹在亚表面萌生并扩展,卸载过程中的拉应力可能会导致MgF2单晶产生解理断裂,诱导表面径向裂纹的萌生。

2. 研究背景

MgF2晶体具有光学性能优异、极端条件下物理和化学性能稳定等优点,是制造红外窗口和谐振器的首选材料,在航空航天、电子通信和光学领域应用广泛。然而,MgF2晶体具有明显的力学性能各向异性和高脆性,加工过程容易产生脆性损伤。目前对MgF2单晶加工的研究主要集中在微观力学性能表征和加工工艺实验方面,缺少纳米尺度MgF2单晶材料变形和去除行为的研究,尤其缺少在考虑各向异性的情况下,基于应力场、滑移变形和解理断裂的观点揭示这种材料的变形和去除机理。本研究将系统地开展MgF2单晶在不同晶面和不同晶向上的纳米刻划实验,分析各向异性对划痕沟槽表面形貌的影响规律,并计算不同刻划方向下材料的塑性变形系数和解理断裂系数。通过考虑力学性能各向异性,建立纳米刻划诱导的应力场理论模型,确定MgF2单晶加工过程中易于产生塑性变形的最优加工晶面和晶向,研究成果进一步深入地揭示了各向异性对MgF2晶体加工过程中损伤演变和去除机理的影响规律,为实现各向异性脆性晶体的高效低损伤加工奠定了理论基础。

3. 研究结果分析与讨论

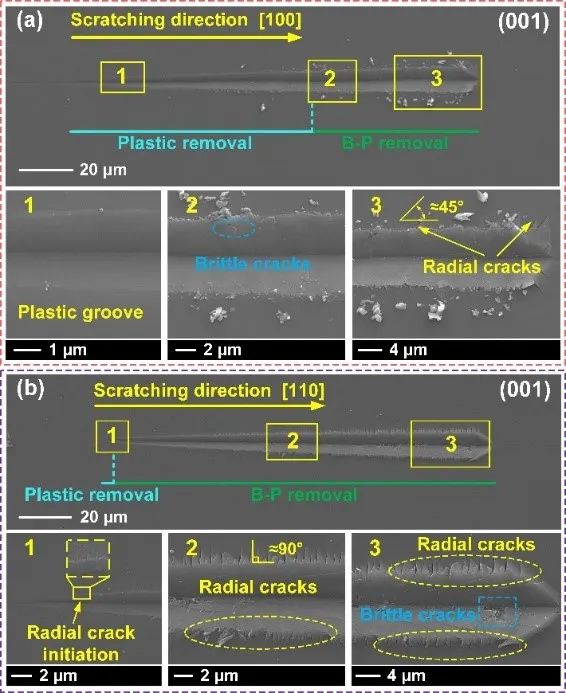

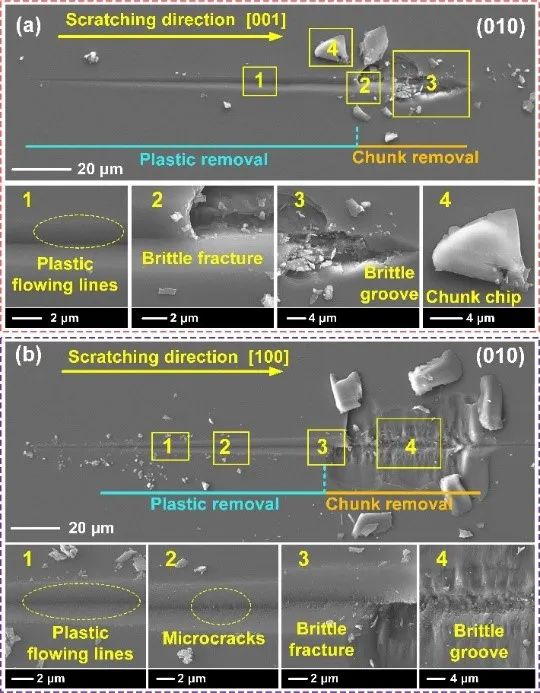

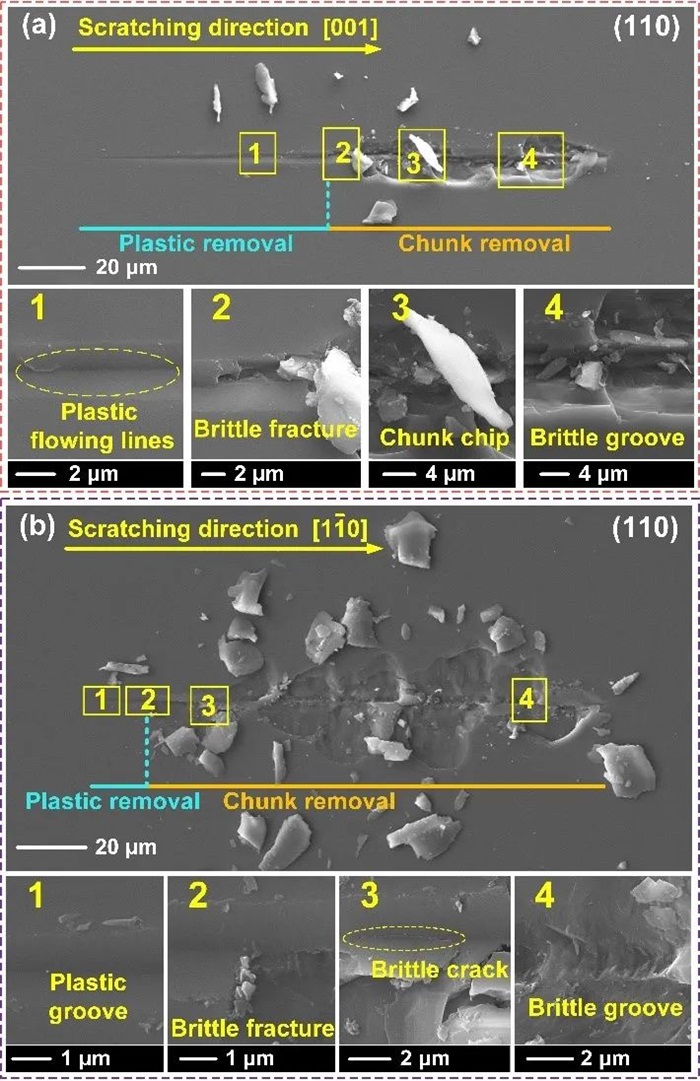

系统地开展了不同晶面和不同方向的MgF2单晶纳米刻划试验,并分析了不同晶向下的划痕表面形貌。如图2-图4所示,实验结果表明:各向异性对MgF2单晶加工过程中的损伤演变和材料去除行为有显著影响,加载过程中划痕表面出现了明显的脆塑转变现象。当划痕载荷足够大时,(010)和(110)晶面的划痕表面上发生了解理断裂造成的脆性损伤。在150 mN的最大法向载荷下,(001)晶面的划痕表面没有发现明显的解理断裂导致的块状崩除现象。

图2 (a)和(b)分别表示氟化镁(001)晶面上沿100晶向和110晶向刻划得到的划痕表面形貌SEM检测结果,图(a1)-(a3)是图(a)的局部放大图,图(b1)-(b3)是图(b)的局部放大图。

图3 (a)和(b)分别表示氟化镁(010)晶面上沿001晶向和100晶向刻划得到的划痕表面形貌SEM检测结果,图(a1)-(a3)是图(a)的局部放大图,图(b1)-(b3)是图(b)的局部放大图。

图4 (a)和(b)分别表示氟化镁(110)晶面上沿001晶向和1-10晶向刻划得到的划痕表面形貌SEM检测结果,图(a1)-(a3)是图(a)的局部放大图,图(b1)-(b3)是图(b)的局部放大图。

为了进一步理解MgF2单晶加工过程中损伤演变和材料去除的各向异性依赖性,建立了考虑各向异性的纳米划痕诱导的应力场理论模型。如图5和图6所示,理论分析结果表明:在加载过程中,由拉应力引起的中位裂纹在压头前端萌生并扩展;在卸载过程中,由拉应力引起的横向裂纹在已加工亚表面萌生并扩展;此外,在卸载过程中,拉应力容易诱导表面径向裂纹的萌生。卸载过程中应力的变化会导致横向裂纹的扩展方向发生偏转,横向裂纹扩展到工件表面会导致晶体材料的块状崩除现象。

图5 (010)晶面/100晶向划痕在脆性断裂发生时XOZ平面归一化应力场分布(a)σx应力,(b) σy应力和(c) σz应力。

图5 (010)晶面/100晶向划痕在脆性断裂发生时XOZ平面归一化应力场分布(a)σx应力,(b) σy应力和(c) σz应力。

图6 (010)晶面/100晶向划痕在脆性断裂发生时x/d=-0.5的YOZ截面归一化应力场分布(a)σx应力,(b) σy应力和(c) σz应力。

如图7-图9所示,计算了不同划痕条件下的塑性变形系数和解理断裂参数,实验和理论结果表明:在相同的加工条件下,被激活的滑移系越多,越容易发生塑性变形;解理断裂系数越大,越容易发生脆性解理断裂。在相同的加工条件下,(001)晶面/100晶向的划痕激活了大多数的滑移系,并具有最小的解理断裂系数,因此该晶向最有利于实现MgF2单晶的塑性加工。然而,(110)晶面/1-10晶向的划痕没有激活任何滑移系统,并且具有最大的解理断裂参数,因此(110)晶面/1-10晶向发生了最严重的脆性断裂。

图7 (a) (001)晶面塑性变形系数的计算结果,(b) (001)晶面解理断裂系数的计算结果,(c)和(d)分别是沿100和110晶向刻划过程刻划方向与解理面之间的关系。

图8 (a) (010)晶面塑性变形系数的计算结果,(b) (010)晶面解理断裂系数的计算结果,(c)和(d)分别是沿001和100晶向刻划过程刻划方向与解理面之间的关系。

图9 (a) (110)晶面塑性变形系数的计算结果,(b) (110)晶面解理断裂系数的计算结果,(c)和(d)分别是沿001和1-10晶向刻划过程刻划方向与解理面之间的关系。

4. 结论

纳米刻划诱导的MgF2单晶损伤演变和去除行为表现出明显的各向异性依赖性。应力场理论模型表明:在加载过程中,由拉应力引起的中位裂纹在压头前端萌生并扩展;在卸载过程中,由拉应力引起的横向裂纹在亚表面萌生并扩展,卸载过程中的拉应力也会诱导表面径向裂纹萌生。塑性变形系数和解理断裂系数理论分析结果表明:脆性单晶材料的滑动系被激活得越多,越容易发生塑性变形;裂纹沿激活的解理面扩展,亚表面解理裂纹扩展到加工表面引起MgF2单晶的脆性块状崩除。在相同的加工条件下,(001)/100晶体取向激活了大多数滑移系统、并且具有最小的解理断裂系数,因此最有利于实现MgF2单晶的塑性域加工。

下载:

下载: